Master CAM在电子装备制造领域的优势分析

成都四威高科技产业园公司 (四川 610000) 罗一桓

目前可用于数控加工编程的软件很多,主要有MasterCAM、UG、CATIA、Pro/E、SolidWorks等,如何选择一种适合自己的编程软件,是每个编程者和每个加工制造企业共同关心的问题。电子装备制造领域,相对于其他制造领域,有其特殊之处,笔者试分析在电子装备制造领域中,应用MasterCAM软件进行编程的几点优势。

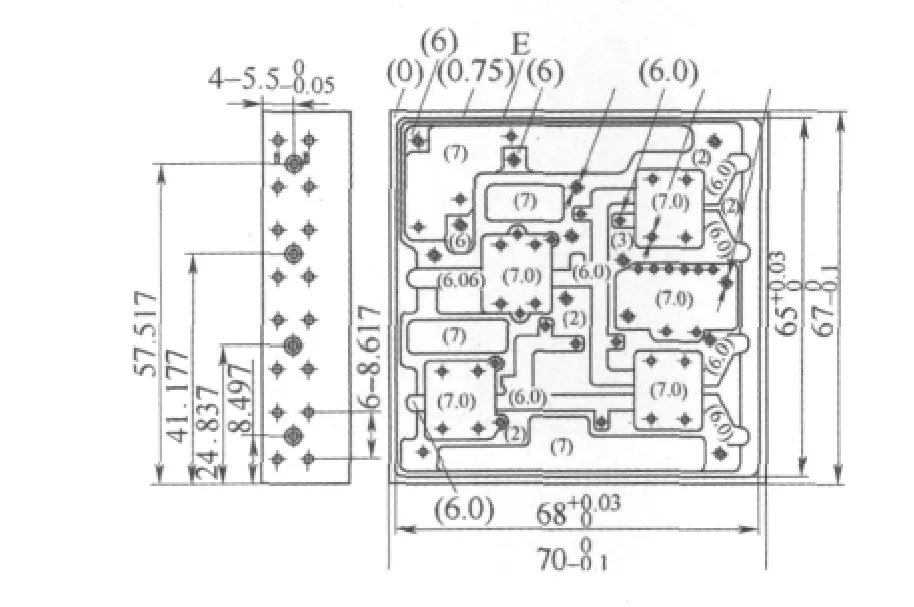

电子装备制造领域,其机加零件主要材料是铝和铜,按照其形状特征,可分为四类:盒体类零件、机箱类零件、天线类零件以及接插件类零件,如图1所示。

图1

在这四类零件中,接插件类零件形状特征主要为回转体,主要通过车削加工的方式制作。其余三类零件主要依靠数控铣来实现特征成形,其形状特征主要以各种平面、孔、沟槽构成,很少出现复杂曲面特征,其中尤以盒体类零件最为典型。可以说,盒体类零件是电子装备制造领域数量最多、结构最复杂、工艺要求也最高的机加工零件类型。

盒体类零件的主要形状特征是:外形结构简单,主要多为矩形;内部结构复杂,主要由深度不一的各种封闭腔、半封闭腔、沟槽等组成。在数铣加工方式上主要应用是二维平面挖槽和二维外形铣削为主,这两种加工方式在各种编程软件上均能够实现。

MasterCAM不同于其他编程软件的最大特点就是基于二维线框的编程方式,而其他编程软件基本是以三维实体为编程对象的,而这个特点在电子装备编程,特别是盒体类零件编程中,优势体现得最为明显。由于笔者主要熟练操作过MasterCAM和UG两种编程软件,而其他编程软件在实体编程模式下与UG类似,因此,笔者将一个简单盒体零件的编程为例,以UG为参照,试分析MasterCAM软件编程在电子装备制造领域的几点优势。

1.来源文件处理方便

由于电子装备大多以二维平面组合为主,设计人员一般使用AutoCAD、I-DEAS等二维画图软件进行设计。目前,虽然三维实体造型开始普及,但是最终的设计文件,还是以二维工程图的形式存在。这种方式的好处是电子文件与纸质图样完全一致,不容易发生错漏,另外尺寸公差、文字说明等标注方便,存储资源占用少。

由此决定了在电装装备制造领域,加工编程的来源文件主要是二维文件,如“*.DXF”或“*.DWG”文件等,使用MasterCAM可以直接打开这些文件,而使用UG等三维编程软件,需要打开一个空白文件后,导入此类文件,其过程相对繁琐。

2.编程前期准备工作简单

MasterCAM的编程基础是二维线框,而UG等三维编程软件的编程基础是三维实体。以图2这张不算复杂的图样为例,MasterCAM如果需要编制其正视图内腔铣加工的程序,只需要删除其他不需要的图形线条,即可进入正式编程状态,整个过程只需要不足5min的时间。如果基于UG编程,那么在编程前就需要依据这个图样构建三维实体模型,这必然是一个漫长的过程。

图2 某盒体设计图

3.型腔铣切削范围选择方便

型腔铣切削范围包括两方面的要素,一个是XY平面的形状要素,一个是Z方向的深度要素。在型腔铣切削定义这两个要素时,MasterCAM的操作都比UG简单。

MasterCAM在选择XY平面的形状时,是利用二维线框选择,使用“串联”命令,可以很快把一条没有分支的复杂曲线一起选中,这个功能在图形比较简单时非常好用,很快就能确定加工区域的平面形状。在图形比较复杂时,需要对线框进行一定的预处理,在有支线处人为打断连线,其操作并不困难。

UG的编程基础是基于实体的,于是需要在实体上一段一段地选择面的边缘线来形成一个平面线框,操作要麻烦许多,有些线条在线框文件上看是一条直线,在实体模型上就是深度不同的多条线,加上实体间的遮挡、背部透视线条的干扰,更增加了选择的难度,在形状复杂时,这样的形状选择工作是非常繁琐的。此外,UG封闭线框的材料侧默认是内侧面(即加工外侧面),每一个封闭线条都需要手工更改一次定义,无形中又加大了许多操作量。

MasterCAM在深度选择上非常方便,因为编程依据来自于二维线框,深度由设计人员标注相对于0平面的高度差,而在MasterCAM编程中只需要输入起始深度和最终深度两个参数即可。UG编程中,最终深度可以通过选择实体底面定义,操作并不困难。但起始深度由之前选择的平面线框所在Z方向深度定义,这在型腔铣中并不是一个人性化的设计。因为我们选择的平面线框往往不一定是需要的加工起始平面,需要经过复杂的线框偏置操作,才能实现。二者对比如图3、图4所示。

图3 在MasterCAM中6个深度为<7>的腔可同时选择加工

图4 UG中的加工线框在不同平面上,需要偏置处理

4.型腔铣粗精铣加工方便

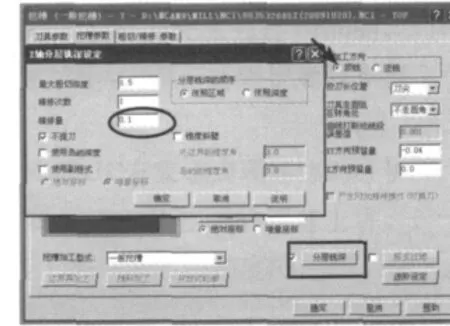

MasterCAM中对同一个型腔的粗精加工是可以整合到一起的,例如某内腔在粗铣后,有底面、侧面各留0.1mm余量精铣的要求。这样的功能在MasterCAM中可以在一个操作中实现,而在UG中至少需要两三个操作才能实现。如图5、图6所示。

5.外形铣选择下刀点方便

图5 MasterCAM中的“分层铣深”功能整合底面精加工

图6 MasterCAM中的“精修”功能整合侧面精加工

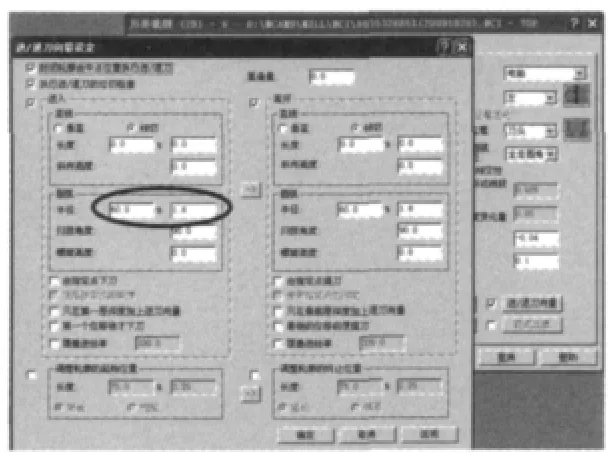

在电子装备数控加工中,常用到外形铣的方式加工侧壁。使用MasterCAM实现该功能时,同样具有以上所述切削范围选择方便、粗精铣整合方便等优势,但更重要的是下刀点选择方便。例如封闭内腔的起刀点,可以选择“封闭轮廓由中点位置执行进/退刀”的默认指令,也可以更改串联起始点,动态给定。而UG的下刀点一般由程序自动判定,常常不能尽如人意,但如果我们需要刀具在某个空腔空白位置下刀,就需要手动指定下刀点,具体操作是先到“建模”模式下,在模型中新构建一个点,再回到“加工”模式下,在该步操作中,把该点指定为下刀点,操作十分不便。

此外,我们在加工侧壁时,习惯使用圆弧进刀,在MasterCAM中,圆弧进刀半径是通过刀具直径的百分比来设置的,设置好一个参数后,即使更换不同大小的刀具,这个参数都可以不用改动。而在UG中,圆弧进刀通过4个参数来控制,每一个操作都要重新设置一遍,造成时间上的浪费。如图7、图8所示。

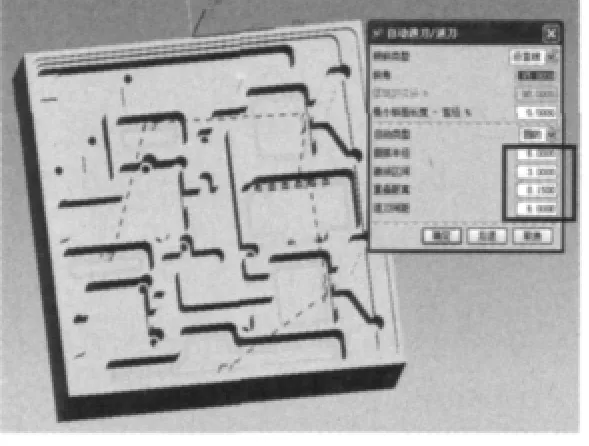

6.残料加工方式独具特色

在电子装备加工中,我们经常需要处理一些有很小圆角的拐角,如果因为这些圆角,使整个大腔用小直径铣刀加工,显然得不偿失。此时,残料加工的方式就体现出优势来了。该功能允许加工型腔时,用较大直径的铣刀加工侧壁到尺寸,而用较小直径铣刀单独精修拐角处的余量。这样的加工方式,不仅操作方便,而且加工时间也能大大节省。而UG中尚无类似功能。如图9所示。

图7 MasterCAM的进/退刀的默认设定可以一般不作改动

图8 UG中的进退刀参数多达4个,而且每次操作都要设定

图9 MasterCAM中用φ3mm刀铣腔后,φ2mm刀运用“残料加工”功能的刀具轨迹

7.加工参数设置方便

MasterCAM最大的优势在于刀具的转速、进给率、甚至粗铣、精铣不同的吃刀量、切削深度都是和刀具本身绑定的。一旦设定好刀具库,在机床不变、加工材料不变的情况下,从中选择需要的刀具即可,相应的加工参数自然生成,非常方便。而在UG中,刀具的各种参数是基于每一个操作的,也就是说每个操作都要去设置一次。据悉,UG其实也有类似的刀具库功能,不过设定和应用相当麻烦,笔者水平有限,没有在相关资料中找到它的应用。

8.结语

以上是笔者总结出的MasterCAM软件在电子装备领域的一些优势。平心而论,UG功能强大,开放灵活,在针对有复杂曲面的零件编程时具有优势,MasterCAM操作简单,针对性强,在针对盒体类零件的编程优势明显。事实上,各种编程软件均各有所长。作为一个编程技术员,应该熟练掌握多种编程方式,了解它们的特点和优缺点,针对不同的任务,应用最适合的方式来完成工作。