加工中心自动换刀装置

神龙汽车有限公司襄阳工厂 (湖北 430056) 汪雪松

加工中心是由机械设备与数控系统组成的,适用于复杂零件加工的高效自动化机床。它与一般数控机床的显著区别是对零件进行多序加工的能力,即在一次装夹中自动完成铣、镗、钻、扩、铰、攻螺纹等加工。之所以加工中心能够广泛运用,是因为其能够利用刀库实现自动换刀。因此自动换刀装置功能的好坏关系到整个加工中心的性能。

自动换刀装置可分为五种基本形式,即转塔式、180°回转式、回转插入式、二轴转动式和主轴直接式。按照换刀过程有无机械手参与,分成有机械手换刀和无机械手换刀两种情况。在有机械手换刀的过程中,使用一个机械手将加工完毕的刀具从主轴中拔出,与此同时,另一机械手将在刀库中待命的刀具从刀库拔出,然后两者交换位置,完成换刀过程。无机械手换刀时,刀库中刀具存放方向与主轴平行,刀具放在主轴可到达位置换刀时,主轴移到刀库换刀位置,利用主轴将加工用毕刀具插人刀库中要求的空位处,然后刀库中待换刀具转到待命位置。主轴将待用刀具从刀库中取出,并将刀具插人主轴。

目前神龙公司襄阳工厂卧式加工中心换刀方法主要有两种:①主轴直接从刀库取刀,这种方式主要在COMAU、MAKIO等加工中心上。②通过换刀装置机械手交换主轴和刀库中的刀具,这种方式主要在NTC、DFMTP等加工中心上。

本文结合襄阳工厂缸体L3线应用实例,对东风设备制造厂DM500I型卧式加工中心DM40ATC自动换刀装置(以下简称ATC)的动作及控制原理、现场维护维修方法进行研究与探讨。

1.DM40ATC自动换刀装置及换刀过程说明

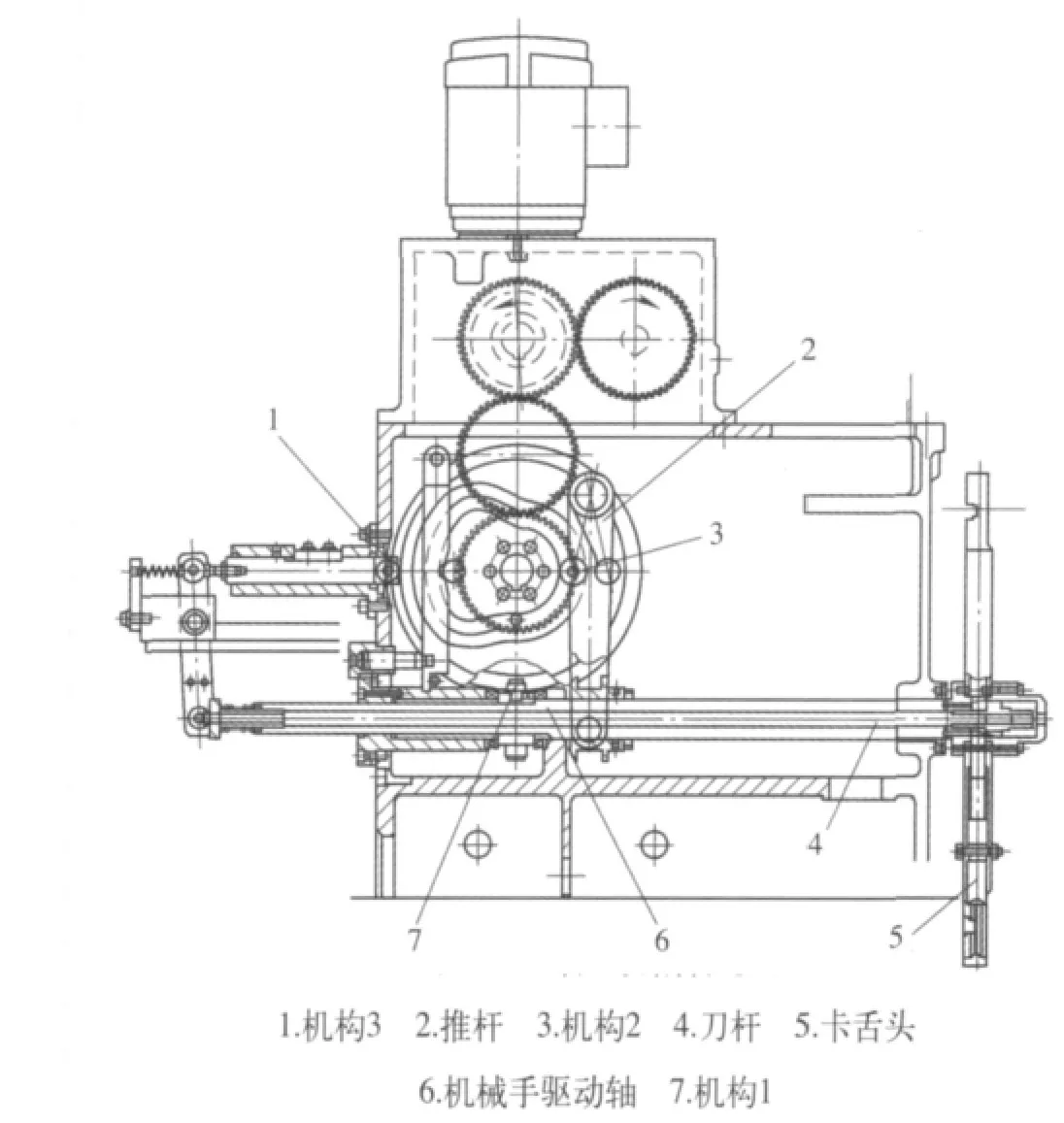

东风设备制造厂生产的DM500Ⅰ卧式加工中心主轴为电主轴,配置DM40ATC换刀装置。换刀装置运动采用变频器控制三相异步电动机,通过齿轮传动带动凸轮旋转,利用凸轮机构控制ATC机械手的旋转、进退和松夹刀具(见图1)。位置控制通过传感器检查位置输入信号及延时继电器控制。

图1 ATC机械手动作过程

换刀准备:刀库待调刀具移动到换刀位置,主轴移动到换刀位置即第二原点,主轴定向。换刀条件满足后,ATC执行换刀动作。

ATC动作步骤:①ATC机械手在原位。②ATC机械手顺时针旋转90°,主轴松开刀具,ATC夹紧刀具。③ATC机械手前进到位。④ATC机械手顺时针旋转180°。⑤ATC机械手后退到位,主轴夹紧刀具,ATC松开刀具。⑥ATC机械手逆时针旋转90°返回原位。

2.ATC机械动作原理

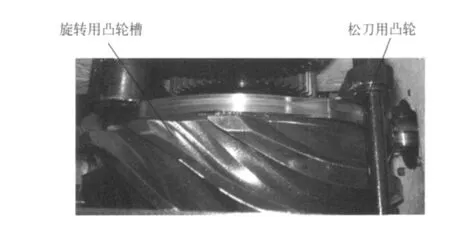

(1)ATC机械手的旋转运动 机构1:凸轮沟槽+机械手驱动轴上6个滚轮轴承。如图2、图3所示,凸轮旋转时,通过外圆面上的沟槽,带动ATC机械手驱动轴上的6个滚轮轴承旋转,从而将凸轮的旋转运动转换成与之成90°的ATC机械手驱动轴的旋转运动。

(2)ATC机械手的前进和后退运动 机构2:凸轮沟槽+推杆上1个滚轮轴承。如图2所示,凸轮旋转时,凸轮端面上的沟槽,带动推杆上的轴承在沟槽中运动,从而将凸轮的旋转运动转换成推杆的来回摆动,带动ATC机械手驱动轴的前后运动。

(3) ATC夹刀和松刀 机构3:凸轮外圆面凸台+1个轴承+连杆机构。如图2、图3所示,凸轮旋转时,凸轮外圆面上的凸台推动机械手驱动轴中心的夹刀杆动作,克服弹簧力,从而将刀具松开;当凸台转过轴承时,由于弹簧力,夹刀杆将往回拉,夹刀杆与卡刀舌头的锥面配合,将刀具夹紧。

3.电气程序控制原理

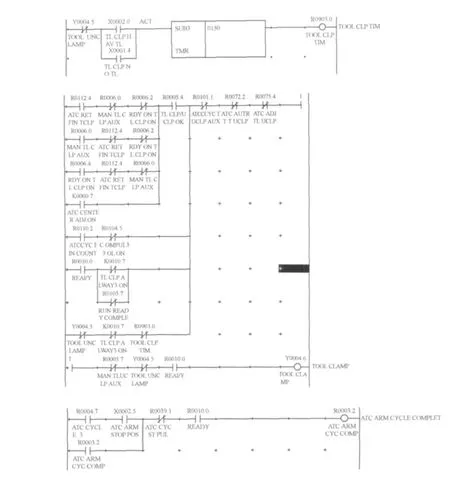

在自动的ATC循环过程中,电动机的启动由PMC输出点Y0.0(ATC FWD)控制。Y0.0主要取决于R1.4(ATC ARM FWD)信号,R1.4信号主要取决于R3.7(ATC DRIVE CYCLE1)信号。R4.1和R4.3为调整使用,正常换刀过程中不涉及,在此文中也不详述(见图4)。

图4

R3.5(ATC CYCLE COMM)为ATC循环命令,条件满足后接通R3.7(ATC DRIVE CYCLE),ATC电动机开始旋转。

其中R101.0(ATC ARM STOP TIM)取反点,换刀臂运行过程中当R101.0有信号时R3.7会断开,ATC电动机停止,在整个的ATC循环过程中会有两次停止。因此R101.0信号时长决定着换刀臂停止的时长。R3.2(ATC ARM CYCLE COMP)为ATC循环完成信号,即ATC循环完成后R3.7断开。

ATC动作步骤②ATC机械手顺时针旋转90°过程中,第一次停止启动条件R4.5(ATC CYCLE 1)有信号后经过T9定时器延时(默认值为24ms)后,R101.0有信号,ATC机械手停止运动,同时,R4.5接通后经过T10主轴开始松刀,并保持松刀状态,刀具松开后,松刀信号X2.1(TOOL UNCLAMP)有信号,R101.0信号断开,ATC机械手停止解除,ATC机械手继续运动,直至ATC循环过程中满足下一次停止条件(见图5)。

图5

ATC动作步骤⑤ATC机械手后退到位过程中,第二次停止条件X2.6(ATC ARM RECOVER POSITION)有信号且ATC机械手循环三完成信号R4.7有信号,经过定时器T9延时(默认值为24ms)后R101.0有信号,ATC机械手停止运动。同时R101.1(ATC CYCLE TOOL UNCLAMP AUX)及Y4.5(TOOL UNCLAMP)信号断开后,Y4.6(TOOL CLAMP)接通,主轴开始夹刀。当ATC机械手上有刀时,X2.0(TOOL CLAMP HAVE TOOL)有信号后R101.0断开,ATC机械手停止解除,ATC电动机继续旋转;当换刀臂上没有刀时,为X1.4(TOOL CLAMP NO TOOL)有信号后R101.0断开,ATC机械手停止解除,ATC电动机继续旋转。直至X2.5(ATC ARM STOP POS)接通使得整个ATC循环完成即R3.2(ATC ARM CYCLE COMPLET)有信号(见图6)。

由于篇幅和主题的限制,关于主轴松刀、夹刀的其他情况,在本文中不一一列举。

4.机械结构引起的故障解析

(1)刀库的位置不好 现象:①ATC机械手从刀库取刀时,拔出后刀在ATC机械手上放的不正,刀具倾斜,导致插入主轴时插不进,刀具撞到主轴端面上。②换刀时不能很好地插入到刀座内,或撞到刀座端面上。

原因:刀库旋转未到位即原定位置不准确。

方案:松开刀库与转动轴的连接胀套,稍许调整刀库的转角,使刀具与ATC机械手抓刀位置重合。

(2)凸轮松动 现象:换刀时ATC机械手夹刀撞到主轴端面,手摇动ATC机械手,发现其圆周方向晃动大。

原因:凸轮轴的轴承压紧端盖螺钉松,导致ATC机械手不能很好地定位,换刀时停止的位置就忽上忽下。

方案:将凸轮轴的轴承压紧端盖螺钉重新拧紧。

(3)ATC机械手位置轴向向前偏移 现象:①ATC机械手将刀具装入主轴后,ATC机械手又将刀带出,相当于ATC机械手轴向反弹。②刀插刀主轴内时不到位,刀具不能在主轴上正常夹紧。③ATC机械手不能正常转动,旋转时发涩。

原因:换刀装置内,换刀臂进退推杆上的轴承碎,出现间隙或卡主。

(1)试验设备 手工焊接设备采用国产的WSM系列逆变式直流弧焊电源,采用IGBT逆变技术,具有结构紧凑、重量轻、便携式等特点,可获得优异的起弧性能和稳定的电弧,采用手弧焊接电源如图1所示。

方案:吊出上部电动机及电动机座,拆下推杆,更换轴承KRV30PP。

(4)换刀臂运动过程中卡住 现象:ATC机械手在旋转过程中,运动到一定的部位就卡住。

原因:ATC机械手驱动轴改变运动方向的转塔上的6个轴承有松动。

方案:重新将轴承装到位后顶紧顶丝。

(5)换刀时两把刀同时被摔掉 现象:换刀时两把刀同时被摔掉。

原因:①换刀臂销子直径尺寸过大,导致卡刀舌头有时运动不畅。②卡刀舌头复位弹簧力不够。

(6)在刀库内掉刀 现象:刀具交换结束后,换刀正常,但是刀掉在刀库内。

图6

原因:刀座进杂质。

方案:将刀座拆下清洁,加润滑油后恢复。提前预防:操作工在换刀装刀时,注意刀具是否在刀座内装到位,刀具与刀座是否还有间隙或者刀很容易就被拔出。发现可用切削液冲洗刀座内部,还不行就需要维修工将刀座解体修理。

5.电气控制引起的故障解析

(1)凸轮转不到位 现象:在主轴侧抓刀时,换刀臂转到90°时有回弹的动作,导致没有卡紧刀,主轴松刀后刀直接掉到地上。

原因:凸轮没有转到位,使得换刀臂到位后不能自锁,从而出现反弹。

方案:需要增加转动时间,查看PMC,调整控制电动机转到90°位置时的控制时间T9,微调逐步增加,直至抓刀平稳。

(2) 换刀臂换刀时同时摔掉两把刀 现象:在自动换刀过程中直接摔掉两把刀(检查机械换刀位置,以及夹刀力,卡刀舌头均未发现明显的问题,检查精确调整之后仍然掉刀)。

原因:在快速换刀时,锁刀舌头卡刀时要缩回,还来不及弹出就被拉刀杆拉紧,被拉刀杆锥端卡住,导致锁刀舌头不能伸出,不能正常卡紧刀具,导致抓刀后两把刀都掉。

方案:将变频器控制速度降低之后逐步往上加,然后调整控制时间,使得不出现第一种的故障即可。

(3)换刀臂夹刀具放不进主轴,即刀具撞主轴 现象:换刀臂带着刀直接撞向主轴,不能完全插入。

原因:主轴定向偏移。

方案:重新标定主轴定向位置,并解决主轴定向偏移。主轴定向偏移原因及解决方案:主轴编码器屏蔽线屏蔽功能不好,导致信号有干扰,脉冲丢失主轴定向位置偏移,需要重新将编码器屏蔽线接地线。

6.结语

从前期故障处理过程来看,换刀过程控制是通过传感器信号和延时控制,因此换刀装置故障往往不是单一的,可能有电气与机械故障的杂合,因此处理故障时思考问题需要综合考虑。