MAKINO加工中心X方向偏移批量工废故障维修

上海通用东岳动力总成有限公司 (264006) 郭 兴

我公司一台MAKINO J88 数控加工中心,2012年3月4日白班加工到中午12点多,出现X轴突变(X偏移2.12mm),期间没有任何设备报警。现将维修过程和经验教训梳理与大家分享。

1.设备介绍

该设备是MAKINO J88加工中心,用于缸体机加工生产线。主要加工:钻油底壳装配螺栓孔、曲轴腔供油孔和喷油嘴安装孔。

(1)控制系统:控制系统为F A N U C 160MC,控制轴:直线轴——X、Y、Z,旋转轴——B轴,ATC轴——AR、AS轴。

(2)测量系统:直线光栅尺:FUTABA;X轴:FMC80ZFJKJ;Y轴:FMC60iAAEJ;Z轴:FMC55iAACB。

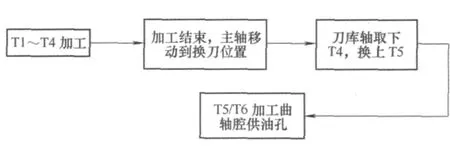

图1

2.故障描述

操作工送检零件号为0640388的工件时,测量至曲轴腔供油孔时测针卡死,再次分开测量,单程序测喷油嘴安装面孔可以,单测曲轴腔供油孔H630时测针卡死,因80C共有六把刀依次进行加工,T1~T4号刀先加工喷油嘴安装面孔,T5~T6号刀加工曲轴腔供油孔,由此可推断0640388的工件在前四把刀加工完喷油嘴安装面及孔后位置发生了偏移。向前追溯五件没有问题,往后追溯有53件连续超差,目视状态所有X方向上的尺寸偏移2.12mm。

这件工件的具体状态如图2所示。

图2

3.问题分析

因加工尺寸偏移很大,三坐标已无法测量出准确的数值,通过卡尺测量,初步判断机床X方向上发生了2.12mm的偏移。

从变化点上看,第一超差件,从T5开始偏移,即T1~T4设备正常,突变发生在第五把刀(见图3)。

图3

根据图的分解,第四个框表示工件实测尺寸已经发生偏移。第二、三个框表示X轴偏移可能发生的位置。分析有几种可能,如下所示:

(1)如果T4加工结束后,机床X轴正常,但是,主轴移动到换刀位置时,位置已经发生了偏移。

(2)加工T4结束后,主轴移动到换刀位置正常,刀库轴送刀的时候,导致X轴发生位置偏移。

(3)机床在T4加工到最后一个孔时,因受到异常外力,机床X轴尺寸发生偏移。

(4)从换刀位置移动到T5加工位置时,机械位置发生了偏移。

根据上面几种推断,分析如下:

第一种可能:主轴在移动到换刀位置时,X轴位置丢失,查阅FANUC P1828(跟随误差)设定值为80000;该设备光栅尺分辨率为:0.00025mm,即当移动过程中,光栅尺检测到位置偏差量超过:80000×0.00025=20mm时,设备才会报警411。因此,不排除该项可能。

第二种可能:换刀轴异常,给主轴一个侧向力,导致光栅尺前端机械位置发生了2.12mm的偏移;因换刀臂未发现机械变形,因此,由此引发的机械位置偏移,可能性很少。

第三种可能:加工过程中,因无异常断刀,异常外力应该不至于导致机械位置发生偏移。

第四种可能:与第一种可能的情形相似。

因此,问题锁定在第一种或第四种可能上。

4.解决过程

接到报警,维修检查设备。

(1)记录设备的原始状态:

测量基准孔,记录坐标值: X 2.718,Y-211.644

基准孔坐标铭牌值为:X 0.570,Y -211.664

根据基准孔坐标实际测量值,与工件表现出来的偏移相一致。即机床X方向发生偏移,Y、Z轴正常。

测量换刀位置,发现X方向有2mm左右的偏移,与基准孔坐标一致,排除夹具等异常的可能。

缩小问题可能发生的原因范围,聚焦在X轴上。

为了排除机械受力导致光栅尺前端机械位置的偏移,集中力量检查机械联接是否异常。

(2)机械联接检查:①怀疑滑块间隙导致机床位置发生偏移:拆卸护罩,检查X、Y、Z轴导轨滑块正常。②怀疑丝杠间隙导致机床位置发生偏移:低倍率运行各轴,检查是否有抖动,正常,排除丝杠、电动机联轴器、丝母等松动或磨损的可能。③用300的心棒测量主轴侧母线:0.25mm;上母线:0.02mm;侧母线状态较差。有针对性的检查:主轴固定螺栓,正常,Z轴导轨直线度0.006mm(撬棒有0.01mm的间隙,能回弹);X轴导轨直线度:0.011mm;Y轴导轨直线度:0.004mm(撬棒有0.004mm的间隙,能回弹);目视检查Y轴导轨有明显磨损。

每班记录侧母线值两次,跟踪一周,侧母线测量值在:0.08~0.29mm之间波动。至此,机械排查完成,有异常点,但是,导致2.12mm的偏移,这个变化点仍没有找到。

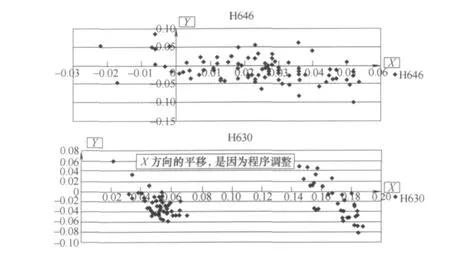

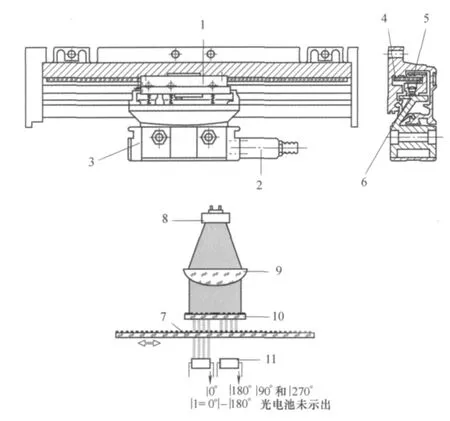

(3)电气控制链路检查:①根据基准孔坐标的测量结果,X轴位置都发生了偏移,怀疑白班加工过程中出现报警,断电上电后,X轴光栅尺参考点发生变化。重新设定X轴参考点,上电后,测量基准孔坐标:X 2.718,Y -211.664,排除上述疑点。②因X轴光栅尺是2011年9月13日更换的,因此,暂时未考虑光栅尺原因导致的位置偏移,例行检查光栅尺标尺和扫描单元的固定螺栓,没有松动。③怀疑P1850(光栅尺参考点偏移量)参数被认为修改,同时,也是为了排除电气控制链路上部件异常的可能,更换FANUC主板、轴卡(PMC卡、SRAM卡等,未做更换),回传2011年12月30日备份的参数,上电,重新设定参考点,打基准孔坐标:X 2.718 ,Y -211.664,未见异常。④为了保证生产,在P1850中,将偏差量在参考点里补偿回来,一件五件验证。⑤恢复生产,现场加严抽检频次,由1/50改为1/25,并跟踪H646 H630两个孔的X、Y坐标。截止2012年3月14日白班,数据如图4所示。每个点表示三坐标测量的每个孔的X、Y坐标。通过近10天的跟踪,X轴尺寸稳定,波动在0.05mm以内;Y轴波动很大,在0.2mm以内,回查2012年1月至今的QDAS数据,Y轴尺寸一直不稳定,且本次故障Y轴前后并未做调整,因此,排除Y轴故障的可能。另外,通过近期的数据表示,X轴尺寸很稳定,说明机床状态仍然保持在当初发生故障时的样子(X轴跑掉的2.12mm,通过参考点补偿回来)。因此,尽管我们现在仍没有找到问题的根源,但是,第一现场其实一直没有破坏,只要我们找到问题点,跟超差结果相匹配的实际测量数据,也一定会打出来。⑥2012年3月14日白班,考虑到极端情况-光栅尺标尺上的刻度盘与扫描单元上的光电池或光源相对位置发生错位,有可能导致机床原点的丢失,如图5所示。

图4

图5

在白班跟生产协调时间,计划性更换X轴光栅尺,重设参考点,打基准孔坐标:X 2.718,Y-211.664,即机床恢复到未补偿P1850参数时的状态。机床X方向位置偏移的根本原因找到。

拆卸光栅尺,检查扫描单元,发现固定扫描单元的万向节脱开,如图6所示。

图 6

5.经验教训

类似案例碰到的概率极低,怀疑可能是光栅尺制造缺陷导致:光栅尺万向节装配时,顶针未安装到位,顶在万向节底座拧紧用的凹槽里,加工过程中,受惯性等力的作用,导致顶针脱开凹槽,滑落到底座平面上,如图7所示。

图7

针对上面的分析,追溯2011年9月13日更换X光栅尺前后的基准孔坐标变化,若上述分析属实,当初P1850里补偿的值应该很大。追溯2009年9月30日备份的数据,P1850里的值是:X 15636,2012年3月4日发生问题时,记录的P1850里的值是:X 18436,计算当初可能的补偿量是:(18436-15636)/4000=0.95mm。即2011年9月13日更换的X轴光栅尺,在安装时就已经表现出异常现象。

自此,该故障原因找到,为了彻底避免类似问题的再次发生,采取如下措施:优化光栅尺更换的SOS,对于更换光栅尺前后基准孔坐标变化量超过1mm的,按照异常情况予以处理,直至找到根本原因。

另外,FANUC专家也到现场协助分析系统未报警的原因,从控制的原理上讲,单靠P1828(跟随误差)来达到控制精度的目的,是不可能的。

因此,若要从系统上予以防错,必须进行深层次的研究。