高精度深孔螺纹加工工艺

广东省云浮市技工学校 (527300) 许齐鹏

螺纹加工是机械加工中最常见的加工之一,随着机械工业的发展,新材料的出现,对螺纹加工的精度要求也越来越高,其中盲孔攻螺纹最大的困难是切屑堵塞,丝锥挤压切屑,造成牙松、垂直度超差、表面粗糙度值大、底孔烧结、螺纹粘结、螺纹划伤、振动及丝锥经常崩牙等一系列问题。针对生产过程中所遇到的问题,我们对一些高精度螺纹孔的加工工艺进行了改进,取得了良好的效果。

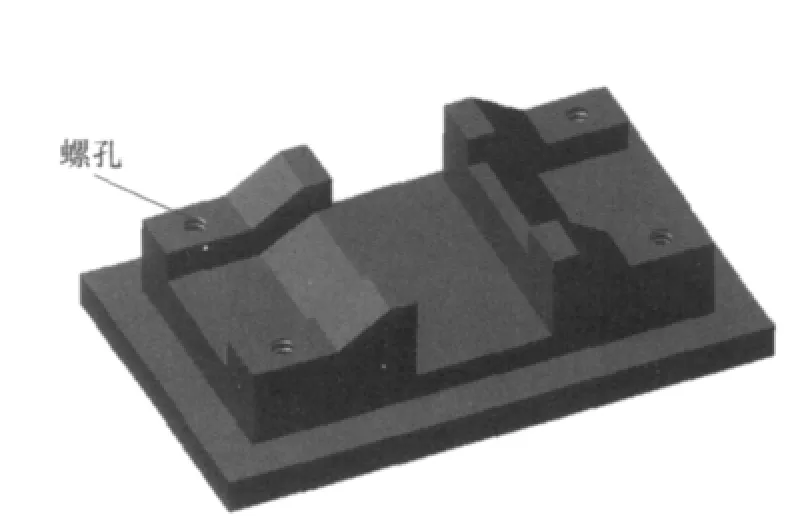

1.工件螺纹结构特点

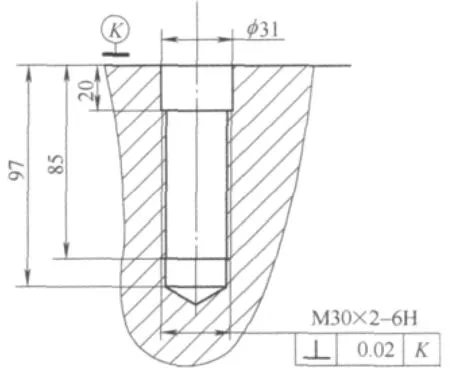

图1所示为某矿山机械的联接块,零件材料为合金结构钢42CrMoA,调质处理,要在联接块加工四个M30×2-6H螺纹。其中螺纹剖视图如图2所示,光滑圆柱孔深20mm;螺纹底孔深97mm,底孔直径28mm;螺纹深度85mm,有效长度65mm,螺距2mm;螺纹精度等级为6H;螺纹孔实际轴线必须垂直于基准平面;各螺纹孔垂直度要求0.02mm;螺纹孔底端有效容屑空间长度为12mm。

2.加工工艺分析

对于深孔螺纹加工,而且精度要求高的螺纹,加工时需解决如下问题:深螺纹底孔的加工,高精度螺纹的加工,切削液的选用,机床的使用。

图1 零件立体图

图2 螺纹剖视图

(1)深螺纹底孔的加工 该螺纹底孔长径比(L/D)为3,属于深孔加工,而且具有高的垂直度和位置度要求。对于加工较高强度材料和高精度要求的螺纹孔,要达到相对应的技术要求,螺纹底孔的加工精度和表面粗糙度必须得到保证,这是前提条件。深孔加工比较困难,因为孔较深,刀杆细长,钻头容易钻偏,切屑不容易排出,切削液不容易进到钻头的主切削区,形成刀具冷却困难,加速了刀具的磨损,使刀具寿命下降,并且限制了切削效率的提高。深孔加工时,常会因排屑困难,造成切屑与已加工表面(孔壁)产生强烈摩擦,使孔的表面粗糙度值高和精度下降,甚至钻头被卡住、折断,造成工件报废。能有效解决这些问题的加工方法主要有两种:钻、扩、镗工艺;深孔钻削工艺。前者生产效率低,后者生产效率高。对于螺纹孔垂直度的保证,工艺是关键,经过试验与长期的加工经验,我们总结出了合适的工艺,如精铣面→钻→扩→镗→精镗→加导套攻螺纹,必要时将精铣面放到最后。结合以往的经验最终采用了具备良好定心、导向、排屑畅快、钻孔质量高、稳定性高、并且高效能的直径为27.9mm的高迈特KUB内冷却深孔钻,直接完成螺纹底孔的深孔钻削。

(2)螺纹加工 该螺纹可采用的加工方法主要有两种:铣削和攻螺纹。由于螺纹较深,螺纹有效长度较长,而铣削的刀杆较为细长,刀杆容易产生振动,直接影响螺纹的加工精度,加上需要用到数控插补的原理进行铣削,目前所用加工中心设备的圆弧插补铣削的圆度并不是很高,也影响了螺纹加工精度;而攻螺纹的生产效率更高,加工精度也更容易得到保证,因此我们采用了丝锥加工螺纹。

丝锥攻螺纹属于比较难的加工工序,往往也是工件的最后一道工序,尤其是在大型工件上攻螺纹,如果丝锥折断或产生其他质量事故,可能导致整个工件报废,造成很大的经济损失,所以又要求安全可靠。因此要选用合适的丝锥结构参数和切削液,确保攻螺纹过程能正常进行。

攻螺纹前尽可能加工致底孔直径,在加工该螺纹时底孔取了φ27.9mm,并在底孔的入口处进行倒角,以有效防止底孔偏心。盲孔攻螺纹排屑困难往往是导致产生螺纹缺陷的重要因素,而排屑的好坏往往与丝锥的结构有关。目前螺旋槽丝锥、内容屑丝锥、内冷式丝锥都有利于盲孔攻螺纹排屑。螺旋槽丝锥已得到广泛应用。内容屑丝锥加工大孔径高精度盲孔有优势,但只有少数厂家能订制,价格十分昂贵,因此应用不广。内冷式丝锥则需要机床冷却系统的配合。要保证稳定的质量,必须选用适当精度的丝锥,合适的丝锥(包括丝锥的精度、结构、材料等)只是成功攻螺纹的必要条件。如果条件允许,攻螺纹前最好能进行试验。试验表明,选用丝锥中径的下偏差φ27.02~φ27.04mm的丝锥加工该螺孔比较合适。

为了提高效率,攻螺纹时往往采用单支攻,但单支攻为保证合格的有效螺纹长度,往往要用短切削锥,而短切削锥往往易造成头2~4个牙松,这是不合规格的。M30×2-6H螺孔是盲孔,材料42CrMoA又是合金钢,切屑长而不断,为了排屑,最好选择螺旋槽丝锥或内容屑丝锥,为了排除牙松问题,并保证有合格的有效长度,头攻选用了加长的5牙切削锥,二攻选用了1.5牙切削锥。在选用直槽丝锥多支攻时,因为排屑问题,如头攻一次攻,经常崩刀。为方便去屑,头攻分两次攻,可解决崩刀问题。而二攻如亦分两次攻,则可能牙松,二攻只能一次攻,因此经过试验,头攻分两次攻,二攻一次攻可解决排屑问题,而螺纹松紧亦合适。另外在丝锥的角度方面,加长切削锥、减少前角、加大螺纹部圆周刀宽、调整切削锥长的铲背角都有利于解决螺纹松问题。基于以上分析丝锥选用了攻螺纹特性较好的YAMAWA直槽丝锥(z=4)完成螺纹孔加工;选用不但能满足功能要求、并且性价比较高的大锥度和外转内冷却刀柄、日研攻螺纹刀柄和攻螺纹夹头(具备过扭矩保护结构)。

(3)切削液 合理使用切削液,对提高刀具寿命和加工表面质量、加工精度起着重要作用。对于这样的螺纹孔加工,必须保证切削液到达切削刃,以减少切削过程中的摩擦和降低切削温度。为改进切削液的流量,可对丝锥进行改进,如在丝锥的刃背上开冷却槽。

(4)机床精度 机床精度也是影响加工质量的因素之一,包括几何精度和运动精度。该工件的螺孔虽然不多,但是螺纹孔尺寸精度和轴线垂直度要求较高,因此必须考虑机床重复定位精度对加工质量的影响。在钻孔及攻螺纹的路线上也应考虑反向间隙的影响。在加工该螺纹的时候由于机床定位精度不是非常好,采用了一步到位的做法。即将机床停留在某一螺纹孔位置上,直到将该螺纹底孔及螺纹孔切削完成后,才移动机床主轴再加工下一个螺纹孔。加工路线也采用在同一方向先加工,再返回的路线。

3.切削用量

由于材料42CrMoA是合金钢,具有较大的弹性和变形特性,需要采用相对较小的切削速度,合适的圆周切削速度为20~50mm/min。如果采用更小的速度,会导致工件的冷作硬化。另外,也应避免刀具破损而导致切削热。切削用量:钻螺纹底孔(AMC钻):转速500r/min,进给速度120mm/min;攻螺纹:转速20r/min,进给速度40mm/min。

4.结语

实践证明,对于图1螺纹孔的加工采用直接钻出φ27.9mm螺纹底孔→攻螺纹(2支组机攻M30×2-6H螺纹孔)的工艺方式,比以往预钻(φ23mm螺纹底孔)→扩孔(φ26.8mm螺纹底孔)→镗(2次到螺纹φ27.6mm底孔)→攻螺纹的工艺相比,无论是加工质量还是生产效率都有了显著的提高。