优化普通丝锥加工高硬度合金材料

■泰安航天特种车有限公司 (山东 271000) 周大庆 郭 辉 赵燕春 苗建新

优化普通丝锥加工高硬度合金材料

■泰安航天特种车有限公司 (山东271000) 周大庆 郭 辉 赵燕春 苗建新

摘要:攻螺纹是生产过程中不可缺少的一道工序,是钳工必备的一项技能。在攻螺纹的过程中,常出现丝锥扭断、攻不动螺纹等问题。本文通过对丝锥扭断等问题进行探究,重点阐述了从工艺角度保证攻螺纹效果及改进丝锥方法等方面的经验及技巧。

1. 问题的提出

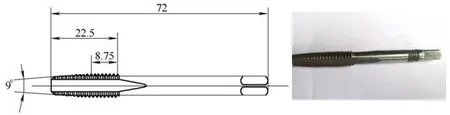

泰安航天特种车有限公司的主要产品是特种重型运载、牵引汽车,在生产过程中,常遇到加工高硬度合金材料如40Gr、40Mn 和35GrMo等的情况,热处理硬度38~44HRC。采用国产普通M8丝锥(见图1)来加工标准的内螺纹孔,在攻螺纹过程常出现攻不动螺纹,或者丝锥扭断现象。随后,更换进口高硬度丝锥,结果丝锥仍然扭断,影响了车间的正常生产进度。为解决这一问题,我们对丝锥进行了改进设计。

2. 丝锥扭断原因探究

在攻螺纹时,导致丝锥发生断裂的因素很多,但主要因素为切削抗力过大。切削抗力主要受丝锥的切削负荷影响。切削负荷主要受丝锥各刀齿的切削厚度、工件材质及热处理状况等因素的影响。而丝锥的结构参数与切削厚度的关系存在以下关系

式中,Ac为丝锥的每齿切削厚度;P为丝锥的螺距;Kr为导向切削锥角;Z为丝锥槽数。

分析该式发现,可以通过改变丝锥本身的结构参数来改变丝锥的切削受力点,从而达到改变切削抗力。对于国产普通丝锥,在其丝锥螺距一定的前提下,丝锥刃槽为定值。进而我们可以减小丝锥的导向锥角,使切削转矩下降。

在实际生产过程中,公司使用的丝锥以标准普通碳素合金钢材质为主,丝锥的硬度为59~62HRC,大于一般工件的硬度,之所以发生攻不动螺纹,是由于丝锥的受力点与铰杠的加力点距离过长,也就是力矩太长,攻螺纹时丝锥受力不均衡,丝锥体扭动(并非绕轴线平稳转动),造成无法攻螺纹。因此,可以通过减小丝锥柄的长度来提高丝锥的切削力距。

图1

3. 普通丝锥的结构改进

通过比较分析,综合各方面资料可知,较为合理的切削厚度应控制在0.03~0.06mm,其合理的丝锥导向锥角应控制在6°~12°。可分为3个角度阶段,加第4根标准丝锥,简称4联锥,同时在保证丝锥的刀体强度、防止产生切屑挤塞的前提下,对丝锥进行改进设计。

首先,通过修磨国产普通丝锥,将丝锥切削导向锥角修磨为7°,丝锥的完全螺纹部分保留为3扣丝,使受力点向丝锥的锥柄部延伸,工件受力的力矩缩短,增强了丝锥的切削转矩,同时将丝锥柄的长度由50mm修磨到30mm,进一步增强丝锥的切削力矩(见图2),为了增加切屑的

排除,可以适当地增加容屑槽的长度。而后,将第2根丝锥的切削导向锥角修磨为9°(见图3),丝锥的完全螺纹部保留为7扣丝,从而使受力点也向锥柄部延伸。再将第3根丝锥的切削导向锥角落修磨为12°(见图4),丝锥的完全螺纹部保留为9扣丝,受力点也适当延伸,第4根丝锥为标准丝锥,4根丝锥的受力点不同,使切削力均布分散在4根丝锥上。

其次,修磨丝锥后角。对于硬度较高的材料,为减小丝锥与工件之间的摩擦力,用片状砂轮机或工具磨床修磨改进后的丝锥,将修磨处的丝锥螺纹后角修磨至4°~6°。攻螺纹顺序为:使用12°丝锥攻螺纹→使用9°丝锥攻螺纹→使用7°丝锥攻螺纹→使用普通丝锥攻螺纹。

在攻螺纹过程中,针对容易发生丝锥扭断的现象,可根据材质的不同硬度,适当增大工件底角直径,便于金属切削屑的排除。

4. 攻螺纹方法的工艺优化

对工件螺纹的加工,可以用以上3种改制丝锥加1根标准丝锥,配合铰杠,保持丝锥润滑,依次攻螺纹完成。在攻螺纹过程中,要注意丝锥与工件被加工孔保持垂直,适度用力顺时针旋转铰杠,攻螺纹过程中要及时调整保持丝锥的垂直。为避免丝锥折断,要经常增加丝锥的回转圈数,将切屑及时排出深孔。

在标准螺纹直径的基础上(允许的公差范围内),适当增加内螺纹底孔的直径,以减小丝锥的切削阻力,改善切削条件,防止丝锥的扭断,延长丝锥的使用寿命。

图2

图3

图4

5. 结语

使用经过改进的丝锥进行攻螺纹时,丝锥的强度明显增强。5年来,在加工热处理硬度38~44HRC高硬度合金材料的制件中,从未出现丝锥攻不动螺纹及丝锥扭断的现象(修改锥度的丝锥也可选用使用过的旧丝锥)。在日常攻螺纹过程中,如有再硬的工件时,还可再增加丝锥的件数,将丝锥所受力均匀分布在各丝锥上。加工的内螺纹孔表面质量良好,从而保证了产品质量。

参考文献:

[1] 张洪辉.不锈钢料攻丝的解决方法研究[J].机电产品的开发与创新,2010(1):178-179.

[2] 李绍红,李文革.弯曲丝锥的改进设计[J].工具技术,2004 (38):52-54.

[3] 王选逵.机械制造工艺[M].北京:机械工业出版社,2007.

专家点评

在高硬度材料上钻攻螺纹一直是金属加工的难点,技术工人总结了很多这方面的经验和技巧。作者通过对普通丝锥的改进和修磨,采用4联锥攻螺纹方法,成功解决了难题。修磨丝锥虽然存在一定的难度,但值得大胆尝试,在实际生产中有着很好的应用价值。

收稿日期:(20150424)