孔盘式液体分布器内液体流动对布液孔出流均匀性的影响

于洪锋 ,李鑫钢 ,2,李 洪 ,2

(1天津大学化工学院,天津 300072;2精馏技术国家工程研究中心,天津 300072)

填料塔是化学工业传质与分离过程中不可或缺的基本设备,在其应用过程中,为了避免液体不良分布,必须在填料塔上端安装液体分布器。液体分布器可使液体沿塔截面均匀分布,以保证塔内传质过程得以顺利进行。液体分布器的分布质量不仅影响着填料的传质效率[1],而且还会对填料的操作弹性产生影响[2]。因此,液体分布器是填料塔内极为关键的部件[3]。

液体分布器种类繁多,然而与其它类型的液体分布器相比,孔口型液体分布器可以提供更多的淋降点,以达到要求的淋降点密度,因而是应用最为广泛的一种液体分布器[4]。图1为两种孔口型液体分布器的示意图。槽式分布器([图1(a)]是由预分布装置和多条相互保持一定间距、平行的布置于塔内的二级槽所组成。槽间的空隙处为气流通道,气体自下而上流动,液体通过预分布装置进入二级槽,而后经位于同一高度的底孔或壁孔穿流而下。孔盘式液体分布器[图1(b)]是在分布器底盘上开布液孔和升气管,液体从布液孔下流,气体从气升管上升。

对于液体分布器的研究,多集中在布液孔分布的均匀性[5-7]和布液孔的密度[5],以及液体分布器的设计对填料塔内液体分布以及气液传质的影响[8-9]等方面。然而,对于分布器内的液体流动,尤其是液体流动对布液孔出流均匀性影响的研究还非常少见。相比于槽式液体分布器中液体在槽内的流动,由于升气管的影响,液体在孔盘式液体分布器内的流动比较复杂。本文作者借助商业软件 ANSYS CFX,对孔盘式液体分布器内的流场进行 CFD模拟,研究孔盘式液体分布器内的液体流动对布液孔出流均匀性的影响。

1 CFD模型

1.1 计算域和网格

选择直径为580 mm的孔盘式液体分布器进行CFD模拟。该分布器升气管直径为40 mm,布液孔孔径为8 mm、壁厚为2 mm。升气管和布液孔在分布器底盘上均按图2(b)所示的等边三角形排列。分布器上方有5个进料管,其直径为50 mm。为了节约计算资源,选择图2(a)所示的该孔盘式液体分布器的四分之一部分作为CFD模拟的计算域。计算域共含有39个布液孔,为了计算方便,对布液孔进行编号,具体编号见图2(b),其中左侧字母 O代表布液孔,中间的数字代表布液孔所在的行数,计算域内共有9行布液孔,而最右侧的数字代表该布液孔在这一行中的序号。

图1 两种孔口型液体分布器的示意图

图2 计算域和布液孔编号

计算域内的压力为1 atm(1 atm=101 325 Pa),温度为 25 ℃,介质为水和空气。边界条件已在图1(a)标出,其中进口边界条件(inlet)设置为液体质量进口,而气体边界条件(opening)设置为流体可进可出的开放式出口,symmetry为对称面。计算域内39个布液孔出口的边界条件设为出口(outlet),具体设置为压力出口,压力的具体值为0 Pa。计算域其它面的边界条件都设为壁面(wall),具体设置为无滑脱壁面,各方向速度为零。

本研究采用非结构化网格来离散计算域。如图3所示,布液孔孔壁附近的计算域由棱柱形网格来离散,而计算域的其它部分都由四面体网格来离散。为了能精确地描述液体在布液孔内的流动,对孔口附近以及孔口内部的计算域进行网格加密。

选择3种不同的网格单元数来进行网格独立性验证,不同单元数的网格的划分方法一致,如图3所示。3种不同的网格单元数分别为 1.8×106、3.2×106和 5.7×106。由于主要研究孔盘式液体分布器内的液体流动对布液孔出流均匀性的影响,因此通过3个算例中每个布液孔流量之间的对比,来确定适合的网格单元数[10]。计算结果表明,网格单元数为3.2×106时的孔口流量和网格单元数为5.7×106时的孔口流量相差在 1%以内[10],因此本研究选择的网格的单元数为3.2×106。

1.2 数学模型

1.2.1 多相流模型

图3 计算域的网格

流体在孔盘式液体分布器内的流动由分布盘内的自由液面流动和孔口流动组成,因此,本研究采用双欧拉均相多相流模型[11-12]来模拟槽内流动,同时采用VOF方法[13-14]来追踪气液界面。三维、稳态的双欧拉均相多相流控制方程组见式(1)、式(2)。

式中,u为时均速度;u'为脉动速度;ρm和μm混合密度和黏度;p为时均压力;ρmgj为由重力产生的体积力;Fj为表面张力项,采用 CSF模型[15]计算;为雷诺应力,由SSTk-ω湍流模型封闭;x为坐标方向。

VOF方法的控制方程为见式(3)。

式中,ρk和φk为k相的密度和体积分数。

1.2.2 SSTk-ω湍流模型

SST(the shear stress transport)k-ω湍流模型全称是剪切应力运输k-ω湍流模型[16],该模型在近壁面区有着更好的精度和稳定性,因此在许多情况下比其它两方程模型更有效[17]。SSTk-ω模型基础方程形式见式(4)、式(5)。

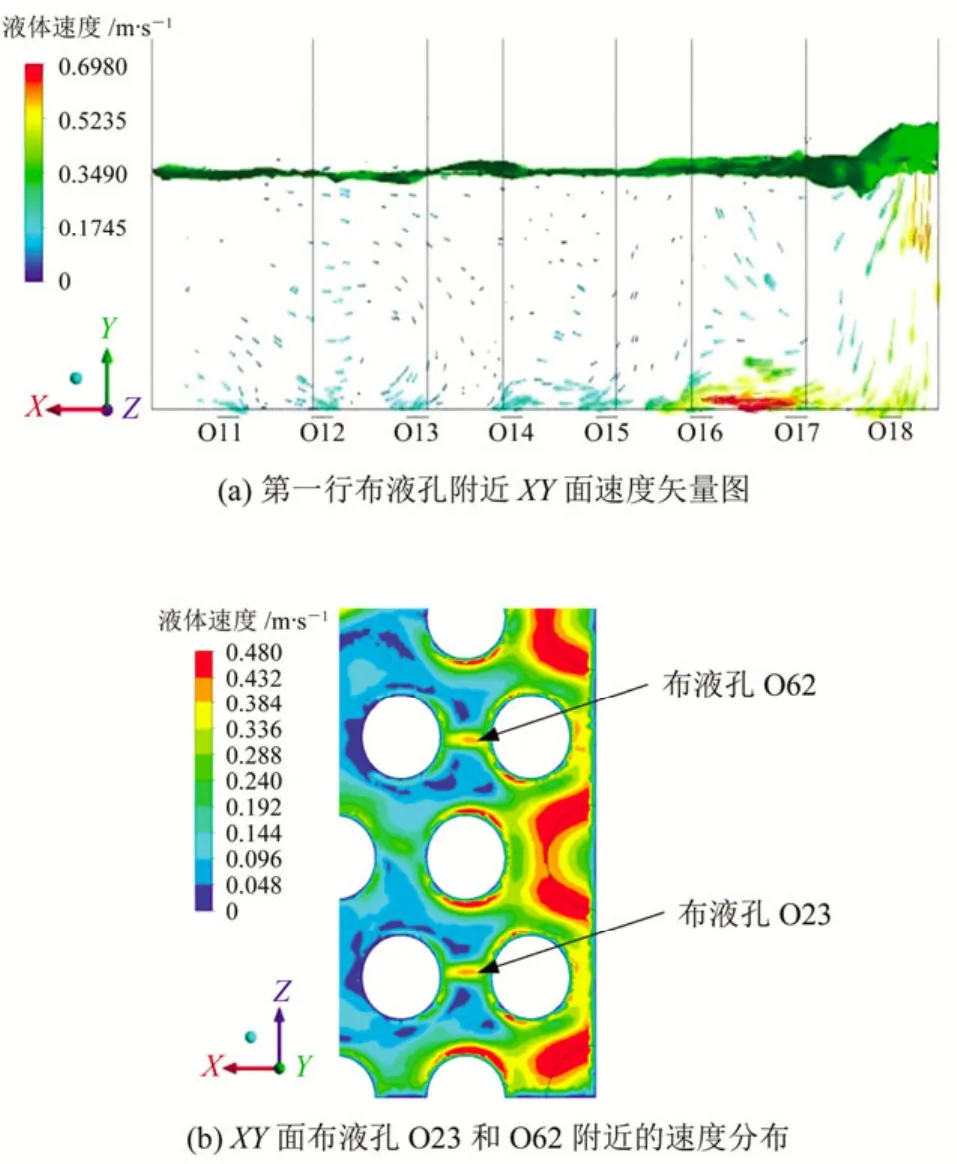

式中,k和ω分别为湍动能和湍流频率;μt为湍流黏度;Gk为湍流剪切产生项;F1为混合函数;σk3、σω3、α3和β3为常数。SSTk-ω湍流模型中常数的确定与其它常用的两方程湍流模型不同,常数σk3、σω3、α3、β3的确定需要通过式(6)来计算[16]。

以系数σk3为例,σk3=F1σk1+(1-F1)σk2,计算所需的常数[16]见表1。

表1 SST k-ω湍流模型中所需的常数

2 结果与讨论

2.1 布液孔出流不均的评估

对于液体分布器,除了足够的布液孔密度和布液孔在塔截面上的均匀分布外,布液孔的流量均匀与否也是衡量液体分布器分布质量的重要标准[18]。本研究以液位高度为60 mm的流场为例,来讨论分布器内液体流动不均对布液孔出流的影响。

借助统计学中偏差的概念,对布液孔出流不均进行评估。偏差的计算式为式(7)。

而对于标准值的选择,采用单孔流动的流量,这是由于单孔流动时的液体流动主要集中在孔口附近[19],液体在容器内流动对孔口出流的影响可以忽略不计。由于本研究以液位高度为60 mm的情况为例,因此选择液位高度为60 mm时单孔流动的质量流量(0.0395 kg/s)来作标准值[20],通过计算域上每个孔口的质量流量与其对比所得的偏差,来评估分布器内液体流动不均对孔口出流的影响。

通过偏差值大小的比较,可以衡量分布器内流动对布液孔出流的影响。根据计算结果,把计算域内的布液孔分为3类:对于与标准值偏差小于2%的布液孔,可近似认为其不受分布器内液体流动的影响;对于偏差在2%~5%的布液孔,认为其受到分布器内液体流动的影响;而对于偏差大于5%的布液孔,认为其受到分布器内液体流动的影响较大。3类布液孔在计算域的位置见图4,同时,图4也给出了偏差大于 2%的两类布液孔的具体偏差值。如图所示,与标准值的偏差也可以分成两种,即正偏差和负偏差,正偏差说明该布液孔的流量大于标准值将,而负偏差说明该布液孔的流量小于标准值。

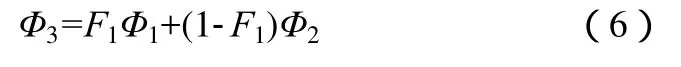

2.2 布液孔出流不均的原因

传统的孔口流动研究一般将分析重点放在液体进入孔口到从孔口流出这一段区域,而将孔前流动看作均一流动,然而,实际的孔口流动并非如此。孔前流动影响区的概念由曹睿等[19]提出,当容器与孔口相比足够大、液位高度不是很低时,流体在进入孔口之前的流动,主要集中在一个近似为半球形的孔前流动影响区内。图5是液位高度为60 mm时,分布器内和孔前流动影响区内的液体速度分布。通过图5中两处速度场的对比,并结合图4,可以分析布液孔出流不均的原因。如图5(b)所示,计算域右侧与左侧两部分布液孔的孔前流动影响区内的速度分布有明显不同。而通过图5(a)与图5(b)的对比可以发现,计算域右侧孔前流动影响区内速度分布异常的布液孔都位于分布器内液体流速较高的位置,因此,分布器内液体流动不均影响布液孔孔前流动影响区内的流场。通过图4与图5之间的对比可以发现,与标准值偏差大于 2%的布液孔,尤其是偏差大于 5%的布液孔,都是孔前流动影响区内速度分布异常的布液孔,因此,分布器内液体流动不均造成布液孔孔前流动影响区内的速度分布异常,进而造成了布液孔的出流不均。

图4 布液孔流量偏差的示意图

图5 分布器内和孔前流动影响区内的液体速度分布

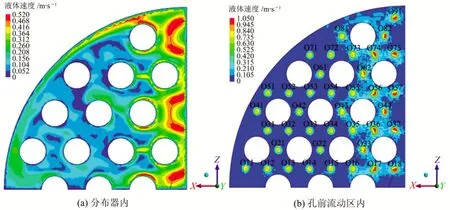

图6 分布器内不同平面的液体速度模拟结果

图6为分布器内不同平面的液体速度模拟结果,通过对图6的具体分析,可以进一步分析布液孔出流不均的原因。如图6(a)所示,液体从进料管进入分布器后,沿着X方向流向分布器的边缘。同时结合图4可以看出,在第一行3个受到液体流动影响的布液孔中,正偏差的布液孔O18距离进料管最近,受到进口处纵向流动的影响;而负偏差的布液孔O16和O17则离进料管稍远,受到液体X方向(横向)流动的影响。因此,可以判断布液孔(O18,O37,O44,O57,O75,O82,O91)距离进料管最近,受到进料管处的纵向流动的影响,因而流量大于标准值(正偏差);布液孔(O16,O17,O23,O35,O36,O43,O55,O56,O62,O73,O74)的位置都离进料管稍远,受到液体从进料管进入分布器后沿X方向(横向)流动的影响,因而流量小于标准值(负偏差)。这一结论与文献[21-22]中由实验研究和CFD模拟所得的结论相符。

需要特别指出是布液孔O62和O23,图6(b)为两个布液孔附近的速度分布。如图所示,由于圆柱形升气管的影响,布液孔O62和O23附近的横向(X方向)流速大于其它受横向流动影响的布液孔附近的液体流速,因此这两个布液孔受到液体流动的影响较大,其流量与标准值偏差大于5%。

2.3 结构优化

由布液孔出流不均造成的孔口式液体分布器的不良分布可分为两种:小规模不良分布和大规模不良分布[5]。一般来说,小规模不良分布接近理想分布,因此不会影响填料塔的操作效率,然而,大规模不良分布,也就是倾向性的流量不均,则会使填料塔的操作效率下降[1,5]。

通过2.1节和2.2节的分析可以发现,出流不均的布液孔都集中在进料管附近,尤其是同一行内距离进料管最近的两个布液孔的流量不均现象更为明显。以第一行布液孔为例,布液孔 O18与标准值的偏差为 7.97%,而布液孔 O17与标准值的偏差为-3.04%,两布液孔流量则相差10%以上。因此,会形成如图7所示的布液孔出流不均的区域。对于大型或者处理量更大的孔盘式液体分布器,这种现象会更为明显,有可能导致倾向性的流量不均,也就是大规模不良分布。

图7 布液孔出流不均区域的示意图

在液体分布器的设计中,最应避免的是大规模不良分布,也就是倾向性流动不均,因此,本研究选择的结构优化方案为改变进料管的位置。改变进料管的位置会改变图7所示的布液孔出流不均的区域,进而会减轻流量不均的倾向性,因此降低了液体分布器大规模不良分布的可能性。

改变进料管位置后的计算域见图8(a),优化后计算域的网格尺寸和边界条件与初始计算域的网格尺寸和边界条件相同。优化后的模拟结果依然以偏差的方式来表示,具体见图8(b)。如图8(b)所示,结构优化后,进料口面积增加,进料口液体速度降低,因此,与标准值偏差大于 2%的布液孔数量减少,尤其是标准值偏差大于5%(受流动影响较大)的布液孔,数量由9个减少到3个。更为重要的是,进料管位置的改变,彻底改变了同一行内距离进料管最近的两个布液孔流量相差较大的现象,因此减轻了液体分布器流量不均的倾向性,进而降低了大规模不良分布的可能性。

3 结 论

借助CFD模拟,对孔盘式液体分布器内的流场以及流场对布液孔出流的均匀性的影响进行研究。首先建立包括简化的几何模型、双欧拉均相多相流模型、VOF气液界面追踪方法和SSTk-ω湍流模型的CFD模型。

本研究以单孔流动的质量流量为标准值,通过与标准值偏差来评估分布器内布液孔的出流不均。根据偏差的大小,可以衡量分布器内流动对布液孔出流的影响,对于偏差大于 5%的布液孔,可认为其受分布器内液体流动的影响较大。

其次,通过对CFD模拟结果的分析可以发现,液体在盘式分布器内流动不均造成了布液孔的出流不均。模拟结果还表明,该计算域中,流量正偏差的布液孔是受进口处液体纵向流动的影响,而流量负偏差的布液孔是受液体从进料管进入分布器后横向流动的影响。

最后,提出了盘式液体分布器初步的结构优化策略。通过改变进料管的位置,可以减轻液体分布器流量不均的倾向性,进而降低了大规模不良分布的可能性。

图8 结构优化后的计算域和模拟结果

[1] 董谊仁. 填料塔液体分布器的设计[J]. 化工生产与技术,1998,17(1):1-10.

[2] Yin F,Wang Z,Afacan A,et al. Experimental studies of liquid flow maldistribution in a random packed column[J].The Canadian Journal of Chemical Engineering,2000,78(3):449-457.

[3] 董谊仁,徐崇嗣. 填料塔液体分布器分析[J]. 化学工程,1996,24(4):25-32.

[4] Kister H Z. Distillation Operation [M]. New York:McGraw-Hill,1990.

[5] Perry D,Nutter D E,Hale A. Liquid distribution for optimum packing performance [J].Chem. Eng. Prog.,1990,86(1):30-35.

[6] Killat G R,Rey T D. Properly assess maldistribution in packed towers[J].Chem. Eng. Prog.,1996,92(5):69-73.

[7] Spiegel L. A new method to assess liquid distributor quality [J].Chem. Eng. Process,2006,45(11):10l1-1017.

[8] Gostick J,Pritzker M,Lohi A,et al. Mass transfer variation within a packed bed and its relation to liquid distribution [J].Chem. Eng. J.,2004,100(1-3):33-41.

[9] Dang T,Doan H D,Lohi A,et al. A new liquid distribution factor and local mass transfer coefficient in a random packed bed [J].Chem. Eng.J.,2006,123(5):81-91.

[10] Gandhi M S,Ganguli A A,Joshi J B,et al. CFD simulation for steam distribution in header and tube assemblies [J].Chem. Eng. Res. Des.,2012,90(4):487-506.

[11] Haque J N,Mahmud T,Roberts K J. Modeling turbulent flows with free-surface in unbaffled agitated vessels[J].Ind. Eng. Chem. Res.,2006,45(8):2881-2891.

[12] Mahmuda T,Haquea J N,Robertsa K J. Measurements and modelling of free-surface turbulent flows induced by a magnetic stirrer in an unbaffled stirred tank reactor [J].Chem. Eng. Sci.,2009,64(20):4197-4209.

[13] Hirt C,Nicholls B. Volume of fluid(VOF)method for the dynamics of free boundaries [J].J. Comp. Phys.,1981,39(1):201-225.

[14] Wachem B G M,Almstedt A E. Methods for multiphase computational fluid dynamics [J].Chem. Eng. J.,2003,96(1-3):81-98.

[15] Brackbill J U,Kothe D B,Zemach C. A continuum method for modeling surface tension [J].J. Comput. Phys.,1992,100(2):335-354.

[16] Menter F R. Two-equation eddy-viscosity turbulence models for engineering applications[J].AIAA J.,1994,32(8):1598-1605.

[17] Menter F R. Review of the shear stress transport turbulence model experience from an industrial perspective [J].International Journal of Computational Fluid Dynamics,2009,23(4):305-316.

[18] 林秀锋,陈桂珍. 液体分布器分布质量评价体系综述[J]. 化学工程,2008,36(12):74-78.

[19] 曹睿,刘艳升,严超宇,等. 垂直锐边孔口的自由出流特性(Ⅱ)孔前流动影响区的流场特性[J]. 化工学报,2008,59(11):2741-2749.

[20] 于洪锋. 槽式液体分布器孔口流动特性的研究[D]. 天津:天津大学,2011.

[21] Heggemann M,Hirschbergl S,Spiegel L,et al. CFD simulation and experimental validation of fluid flow in liquid distributors [J].Chem.Eng. Res. Des.,2007,85(A1):59-64.

[22] Hussain A,Ahmad Z,Asawa G L. Discharge characteristics of sharp-crested circular side orifices in open channels [J].Flow Measurement and Instrumentation,2010,21(3):418-424.