大尺度光学玻璃离散粒子抛光技术研究

闫如忠 柳 源 甘敏华 刘振通

(东华大学机械工程学院,上海 201620)

大尺度光学玻璃(以下简称“大玻璃”)为直径或对角线尺寸1 m以上的平面、球面、非球面等光学元件。当前,大玻璃广泛应用于航空航天、天文探索、核能工业、光刻工艺等领域且在光学系统内核心功能元件,其表面质量将直接影响光学系统性能。因此直径1.5 m的光学元件,表面形状精度严于0.1 μm、表面粗糙度Ra严于1 nm、低表面波纹度、极少的表面疵病与亚表面损伤、极小残余应力、完整晶格结构。光学玻璃材料脆性高,断裂韧性低,其显微硬度在600 kg/mm2左右,一般需经过固结磨料加工、离散粒子抛光、纳米级磨料修整3道工序。本文主要针对离散粒子抛光方法进行研究。

1 大玻璃加工工艺现状

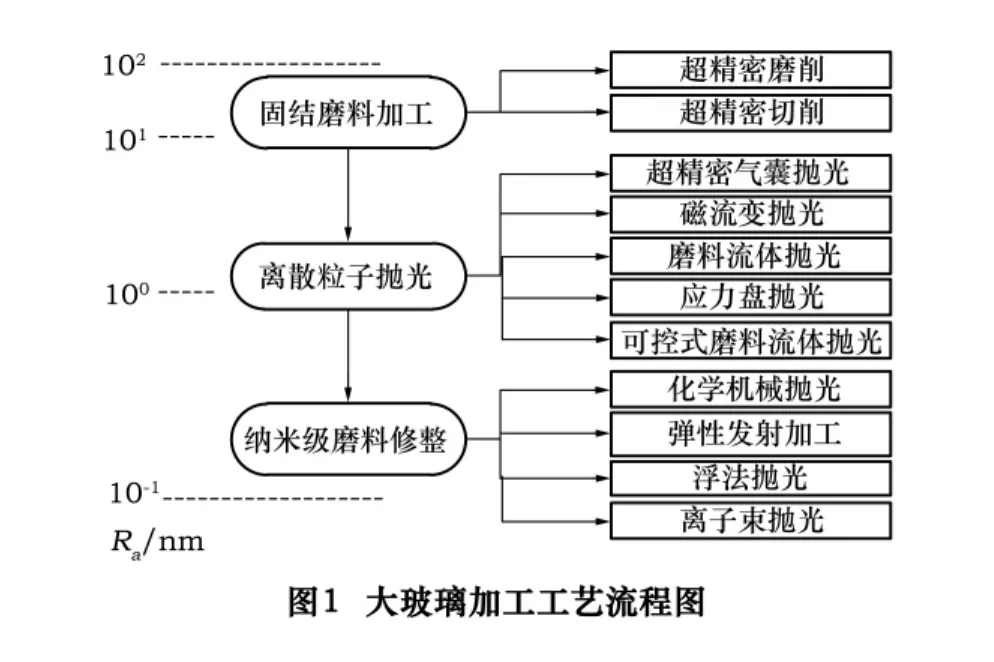

大玻璃精密加工主要依靠材料超微量去除。硬质磨料加工,离散粒子抛光,纳米级磨料修整3个工序作用不同,图1描述各工序中具体加工方法、加工精度范围及工艺路线。

固结磨料加工目的是以高材料去除率快速获得亚微米级平整表面,面形精度优于0.1 μm,表面粗糙度Ra优于25 nm。它利用固结硬质磨料直接接触工件进行高速划擦和微切削实现材料强制去除,主要有超精密磨削、超精密切削等方法。

超精密磨削通常使用超细磨粒金刚石砂轮,采用在线修整方法,可获得纳米级表面粗糙度。然而,由于机床振动、砂轮修整及磨削加工单向性等问题,不可避免会产生微米级损伤层。由磨削发展来的平面珩磨,通过面接触低转速加工,减少了表面损伤,且加工效率等同磨削,英国克兰菲尔德大学BoX®大玻璃专业数控磨床采用了这种形式。超精密切削主要指单点金刚石切削(Single Point Diamond Turning,SPDT),利用刃口半径0.1~0.3 μm的天然单晶金刚石微刀具进行极微小去除,切深最小可至1 nm。美国LL国家实验室研制的LODTM大型立式(φ1.65 mm×0.5 mm)光学金刚石超精密车床可进行大玻璃加工,面形精度可达0.028 μm,表面粗糙度可达3.5~9 nm。目前,多点金刚石铣削也正在开发中。总而言之,固结磨料加工效率高,材料去除总量大,加工时间占总加工时间的1/5,加工精度可达到符合光学应用水平,但是会引入加工变质层,需要在后续工序中去除。

离散粒子抛光一般作为最终或次终工序,目的是消除前道工序的表面残差,最终获得平面度亚微米级,表面粗糙度纳米级的优质表面。它通过柔性抛光盘或流体驱动离散粒子划擦、耕犁工件表面实现材料去除。刀具为柔性工具,因此极少甚至不会产生表面瑕疵。离散粒子抛光的主要方法有超精密气囊抛光、磁流变抛光、磨料射流抛光、应力盘抛光、可控式混合磨料流体抛光等,后文会详细介绍。离散粒子抛光效率较低,加工时间约占总加工时间3/5。

纳米级磨料修整是大玻璃加工的最终工序,目的是修正残留微小误差。它是通过低动能极细磨料或其他性质粒子冲击,或采用添加化学成分复合磨料对工件进行化学、物理、机械复合去除,获得表面粗糙度Ra<1 nm的超光滑表面。目前,主要方法有化学机械抛光、弹性发射加工、浮法抛光、离子束抛光等。纳米级磨料修整可获得超光滑无损伤表面,材料去除率极低,此阶段材料去除量极少,加工时间一般占到总时间的1/5。

分析大玻璃精密加工工艺可知,离散粒子抛光必不可少、耗时最长。若无此工序,直接在固结磨料加工后进行纳米级磨料修整,纳米级磨料修整需去除较多材料,耗时更长。此外,纳米级磨料修整对于面形误差的修正效果极其有限,且这些误差会对抛光盘等有严重损伤。因此,如何提高离散粒子抛光效率是一个亟需解决的问题。

2 大玻璃离散粒子抛光方法

2.1 超精密气囊抛光

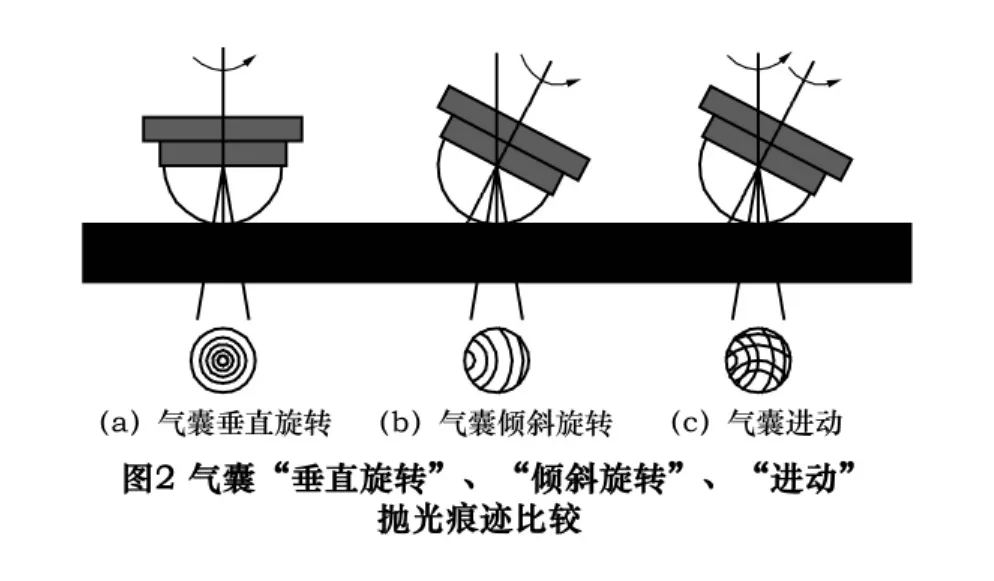

20世纪90年代,伦敦光学试验室和Zeeko®公司的D.D.Walker提出了超精密气囊抛光方法[1]。抛光头为内部气压在线可调的小尺寸球形柔性皮囊,外部覆盖聚氨酯抛光垫。采用7自由度CNC系统控制,以“进动”方式按照设定路径、速度和压力对工件实施抛光。其中,“进动”指抛光时抛光头回转中心轴线和接触区法线倾斜,避免法线重合时皮囊中心速度为零的问题,同时抛光头沿工件表面移动。如图2,伦敦光学试验室对此方法进行了理论和技术研究,与Zeeko®公司合作开发了IRP系列气囊抛光机床。

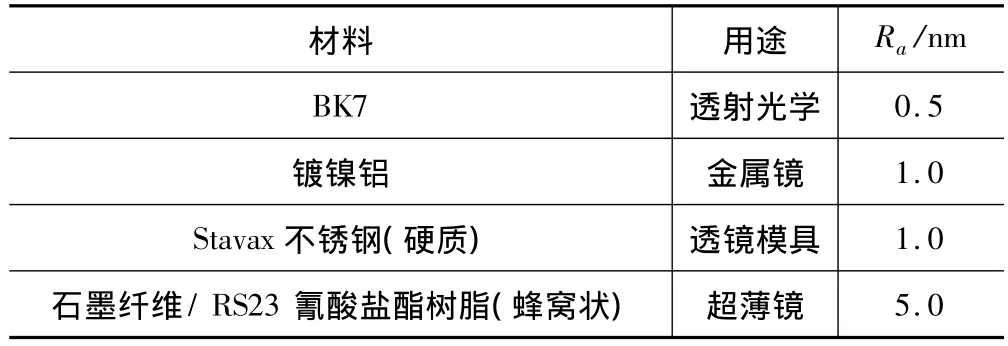

伦敦光学试验室在2000年研制了IRP200抛光机床。抛光不同材料得到表1中数据,证明了此方法抛光光学玻璃等硬质材料效果显著[2]。

表1 超精密气囊抛光对不同材料抛光效果

2002年,在IRP-200机床上,加工直径200 mm、曲率半径450 mm的熔融硅非球面,面形精度PV值为0.19 μm,表面粗糙度Ra达到1.8 nm,证实IRP系列机床对提高工件面形精度和消除中频误差效果明显。实验去除7.5 μm厚材料一致性超过90%,证实气囊抛光可扩展性,为开发加工范围更大机床提供了依据[3-4]。

2004年,D.D.Walker等进行工艺改进,通过改变抛光头与工件相对位置控制抛光压力,缩短响应时间;优化抛光路径,制定速度分布图,提高了表面形状精度,在实验室条件下加工BK7表面粗糙度Ra可达0.5 nm[5]。

2006年,IRP1200研制成功,可加工直径为1.2 m工件,面形精度可达PV值1/40λ,表面粗糙度Ra可达1 nm,粗抛光材料去除率2.0 mm3/min,精抛光材料去除率0.25 mm3/min[6]。目前,最新 IRP2400可加工直径2.4 m的光学元件。伦敦光学试验室和Zeeko®在气囊工具开发、去除“切带”误差、边缘质量控制等方面成果丰硕,气囊抛光已成为加工大尺寸自由曲面的重要方法[7]。

哈尔滨工业大学高波等人制作了实验样机结合改进型抛光工具 (Spinning-Bulged-Complaint Tool,SBCT)其橡胶气囊加纤维布加强层,工作面采用聚氨酯,对BK7进行抛光,实现表面粗糙度Ra可达1.249 nm,在正交试验中分析气囊下陷量、气囊内部压力、抛光头转速、抛光液浓度等参数对工件面型精度、抛光效率和表面粗糙度的影响规律。据此,实现了加工稳定性及面形控制、表面质量控制、边缘效应处理[8]。

浙江工业大学计时鸣、金明生等在2007年制作了机器人抛光样机,对初始粗糙度为0.675 μm的模具钢CriZMOV进行抛光后Ra达到了0.007 μm。2010年,计时鸣等人对串联机构机械臂改进,提出并联式5轴抛光机床[9]。

总而言之,气囊抛光工具可完美贴合工件平面,在去除前道工序产生的表面瑕疵时不产生新的损伤,是一种非常适合大平面光学玻璃的抛光方法。然而,气囊柔性退让,只对工件有擦光作用,不易提高工件形状精度;高速旋转抛光盘对液体磨料有推阻作用,限制加工效率提高。

2.2 磁流变抛光

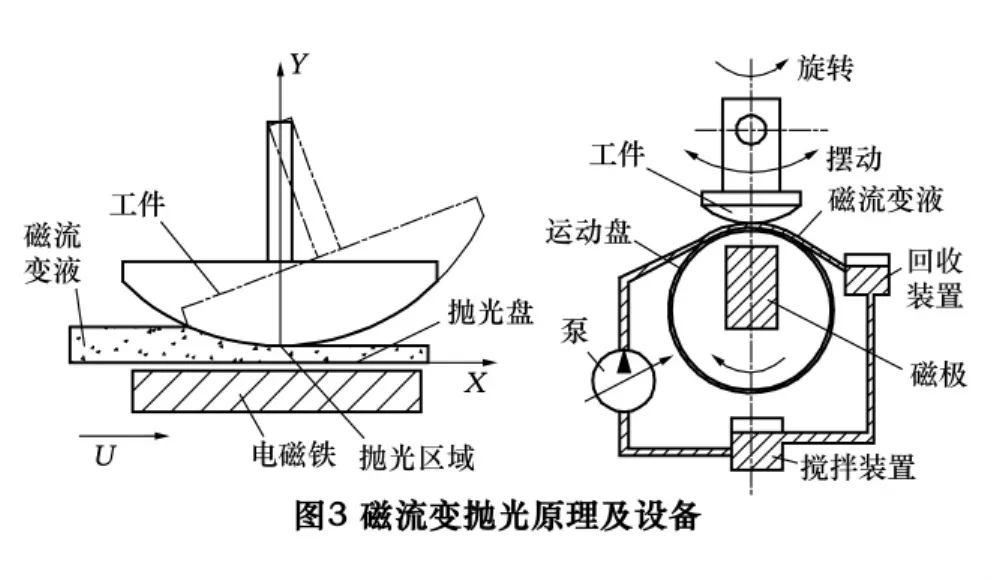

20世纪90年代,Kordonski与美国Rochester大学光学制造中心共同提出磁流变抛光技术(Magneto Rheological Finishing,MRF),开辟了光学元件加工新途径。磁流变抛光原理及设备如图3所示。磁流变液由微米级磁性颗粒、绝缘基载液和稳定剂混合而成,是一种粘度由磁场无级调控的智能材料。磁流变液通常为牛顿流体,在进入工件与抛光盘间狭缝中的可控高梯度磁场后粘度迅速增大成为粘塑性Bingham介质,呈凸起缎带状,在接触区域形成剪切力,调整工件的旋转角度和速度可实现工件表面材料各向均匀去除,得到光滑表面。

1995年,美国罗切斯特大学光学制造中心Shorey Aric B和Jacobs Stephen D等人将磁流变抛光技术应用于光学元件加工[10]。1997年,COM(Center for Optics Manufacturing)采用氧化铝、金刚石微粉代替二氧化铈抛光初始面形精度30 nm熔石英、LiF、蓝宝石等,面形精度达到l nm左右[11]。2000年,罗切斯特光学中心成立QED公司并结合电磁学、流体力学、分析化学研制一系列商用磁流变机床。目前,已经研发出7轴Q22-2000F抛光机床,可加工口径0.1~2.3 m的平面、球面、非球面、自由曲面及圆形、矩形等内孔。

德国Deggendorf高等专业学院的Markus Schinhaerl等根据Preston理论对磁流变抛光特性进行数学分析,用5种磁流变液对不同材质玻璃进行加工比较,对磁流变液流速、压力流体粘度对加工效果的影响进行了分析[12]。韩国延世大学的kim等研制了MRF抛光平台,并抛光BK7玻璃获得了表面粗糙度Ra为3.8 nm 的光滑表面[13]。

国内从事磁流变抛光研究的有清华大学、哈尔滨工业大学、湖南大学、国防科技大学等。清华大学的程灏波、冯之敬等研制的五轴永磁铁磁流变数控抛光机床MRF1.0,具有直角坐标与极坐标,包含曲面造型和自动编程软件,可实现自由曲面加工,工件表面粗糙度Ra可达到0.673 9 nm。清华大学在油基载液磁流变抛光液配制、表面中频误差分析、公自转磁流变抛光设备的磁流变液循环装置改进取得成果,并逐步开展内孔的抛光试验[14]。

2005年,哈尔滨工业大学研制的X、Y、C三轴联动电磁铁磁流变抛光机床可加工平面、球面、非球面光学元件。2007年,张飞虎等人将超声波振荡与磁流变抛光结合进行实验,表明可提高加工效率和表面质量。2008年,陆敬予、张飞虎等将传统磁流变抛光装置倒置,即将工件置于磁流变抛光轮下方,适用于大玻璃抛光,在一定实验条件下材料单位面积去除厚度可达0.139 μm/min[15]。

2002年,国防科技大学李圣怡等人研制了X、Y、Z、C4轴联动磁流变研抛试验机抛光BK7等材料,表面粗糙度Ra达到2 nm。2004年,尤伟伟对磁流变抛光进行数学分析,通过正交试验对抛光盘转速、磁场强度、抛光粉浓度、加工间隙等工艺参数对抛光效率和抛光效果影响程度进行排序,发现抛光液存在饱和浓度,即抛光粉浓度达到12%时,材料去除率最大;抛光粉浓度越大,表面粗糙度值越大。抛光BK7材料单位面积去除厚度可达到0.5 μm/min,表面粗糙度Ra达到0.66 nm。2008年,谢超等人试制出KDMRF-1000磁流变抛光机,可加工直径1 m光学元件,通过建立坐标变换关系,进行机床运动求解,分析机床定位精度对加工的影响,得到光学镜面磁流变抛光的后置处理方法。任定世减小走刀步距,选择较大、较平缓的去除函数减小了卷积效应引起的中高频误差;曾育伟等对KDP晶体加工中的低频误差进行修正,抛光φ75 mm的KDP面形精度收敛到 0.321λ[16]。

总而言之,磁流变光整加工技术是未来最具前途的光学精密加工方法之一,它具有切入量非常小,加工表面洁净、无刮伤等特点,节能、环保、绿色及智能化等特点,是一种可控的、确定性的抛光技术,非常适合高精密光学元件的加工。

2.3 磨料射流抛光

磨料射流抛光原理是将磨料与基载液进行混合,增压后从喷嘴喷出高速射流冲击工件表面,引起材料表面局部应力集中,产生冲蚀、剪切作用,使材料失效脱落,改善工件表面质量。

1992年,Hashish利用600目的SiC磨料射流抛光金刚石薄膜,以2.7 μm/(s·mm2)的材料去除率改善表面精度从3 μm到1.3 μm,验证了磨料射流对于硬脆材料表面进行抛光的可行性[17]。最早将磨料射流技术应用于光学元件抛光的是荷兰TNO应用物理研究所的Oliver W.Fähnle和H.Van Brug。1998年,他们通过实验发现材料脱离的射流最小压力,以低于0.6 MPa的压力将浓度10%、粒度800目的SiC磨料流体抛光BK7样品,表面粗糙度Ra由350 nm减小25 nm,且对已有光滑平面无损伤[18]。之后,TNO应用物理研究所对喷嘴形状、喷射角度、射流速度等工艺参数对加工效果影响进行分析,表明抛光材料去除速度主要取决于磨料锋利程度与冲蚀动能大小,他们通过参数调整实现材料单位面积材料去除厚度控制在1 nm/min内,对提高磨料射流抛光精度有重大意义;采用氧化铈、氧化铝、花岗石等磨料抛光BK7等不同材料适用性进行试验,结果支持磨料射流适用于硬脆材料加工这一观点[19]。

2005年,D.D.Walker等人与荷兰TNO应用物理研究所合作对IRP600抛光机床进行了工艺改进,用射流代替气囊,开发了FJP600机床[20],该工艺可实现直径小于1 mm的高斯点,实现局部缺陷修正,控制边缘质量。2007年,伦敦光学实验室和Zeeko®公司,依靠该项技术承担了欧洲“超大望远镜”项目的主镜加工。

2007年,日本的丰桥技术科学大学的Osamu Horiuchi等人利用活塞式蓄能器产生磨料射流进行了光学玻璃的抛光试验。实验用白色氧化铝磨料颗粒质量分数1%的混合磨料抛光液,在磨料粒度分别为3.0 μm、1.2 μm、0.6 μm、0.3 μm 及流体压力分别为 2 MPa、4 MPa、6 MPa 时,抛光 BK7、微晶玻璃、单晶硅,得到去除斑点的形貌及工艺参数对材料去除率的影响关系。抛光BK7玻璃面形PV值收敛到29 nm,表面粗糙度Ra由1.49 nm 增大到1.53 nm[21]。

国内从事磨料射流抛光的主要有山东大学、苏州大学、哈尔滨工业大学等。山东大学朱洪涛等对射流加工硬脆材料特性进行研究,设计了蓄能式传送系统,加工硅酸盐玻璃Ra达到0.093 μm[22]。苏州大学的方慧、余景池等进行了射流仿真及理论研究,得到了一定的参考性数据[23]。哈尔滨工业大学的张飞虎将磨料射流改为为纳米胶体,将磨料颗粒去除和化学去除相结合,加工K9玻璃,实现了原子级的材料去除[24]。

总而言之,磨料射流抛光无工具磨损、无热影响、反作用力小、加工柔性高,无切带误差与边缘效应,可去除磨削变质层且基本无亚表面损伤,非常适合大玻璃抛光。当然,磨料射流磨粒也存在冲击工件表面后溅射严重、能量损失严重等缺点,需在未来改进。

2.4 应力盘抛光

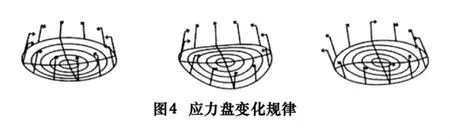

应力盘抛光(Stressed-lap polishing,SLP)是美国亚利桑那大学的Angel J.R.P、Martin H.M、Anderson,D.S.等人在80年代末发明的接触式抛光方法,主要针对有较大偏离量的大口径小F数(F=f/d,f为焦距,d为入射光瞳直径)的高陡度非球面抛光。应力盘抛光原理为:应力盘以大尺寸刚性材料为基底,外围均匀分布数个驱动器,调整驱动器改变弯矩、扭矩使抛光盘按照图4中规律发生形变始终与工件表面贴合。

作为应力盘抛光发明单位,亚利桑那大学取得了丰硕的成果。1988年,Martin H.M等人利用0.6 m及0.3 m口径应力盘完成了1.8 m f/1.0的非球面反射镜加工,表面粗糙度Ra优于17 nm。1991年,加工3.5 m f/1.5的非球面,表面粗糙度Ra优于21 nm。1999年,利用1.2 m口径抛光盘为麦哲伦望远镜加工了6.5 m f/1.25非球面,表面粗糙度Ra优于14 nm。2006年,利用两块1.2 m的应力盘加工8.4 m f/1.25的LBT主镜,表面粗糙度Ra优于20 nm。

国内从事应力盘抛光的主要是南京天文台、长春光机所等,所采用的应力盘结构基本沿袭了国外方式。南京天文台以φ450 mm圆铝盘为基底,将柏油块粘结到φ300 mm尼龙上,抛光直径910 mm、F数f/2的抛物面镜,全口径范围内表面精度均方根误差达到λ/20,在95%的范围内面形精度均方根误差达到λ/30。长春光机所的罗霄、张学军等人提出平转动应力盘,通过仿真及实验手段对应力盘的变形速度、变形精度等进行分析,降低了应力盘响应速度的要求,对提高加工和检测效率有重要意义,并且完成了平转动应力盘试验样机的研制[25]。

总而言之,应力盘与其他柔性抛光盘(如气囊)的区别是:应力盘可主动控制形变,柔性退让现象较轻微。因此,应力盘抛光技术可优先去除表面高点,修正平滑局部中高频误差效果显著;另外,在粗抛、精抛及最终的修形中可选取不同口径抛光盘以完成对工件形状精度及表面粗糙度的有效控制,并可有效地提高加工效率。

2.5 可控式磨料流体抛光

可控式磨料抛光可以理解为磨料射流和弹性发射加工(Elastic Emission Machining,EEM)的结合,它的原理是:将高速磨料射流充入旋转的限控轮与光学玻璃表面间的微米级空隙中,利用限控轮限制磨料流体飞溅、约束磨料流体形态,在限控轮的离心力驱动及局部流体动压力作用下,形成高能速度场,裹挟着磨料颗粒不断地与聚氨酯限控轮及光学玻璃表面发生弹性碰撞,在狭小空间内形成高频振荡,使单颗磨粒可以多次多向冲击工件表面,同时流体在限控轮宽度方向侧泄形成网格状去除,均化、消除表面波纹度,获得光滑表面。

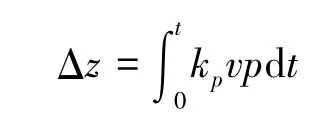

对于可控式磨料流体抛光的数学描述是基于Preston方程,即工件表面材料去除率与压力参数p成正比的关系。

式中:Δz为抛光去除量;v为磨粒在工件表面的相对速度;p为磨粒在工件表面相对压力;kp为一个包含了诸多影响因素的比例常数,包括射流入射角度、磨粒规格、工件规格等。根据Navier-Stokes方程及流体动压理论,接触区压力与入射速度、限控轮转速成正比,与加工间隙成反比。因此,可控式磨料流体抛光可优先去除表面高点,可修正平滑局部中高频误差。

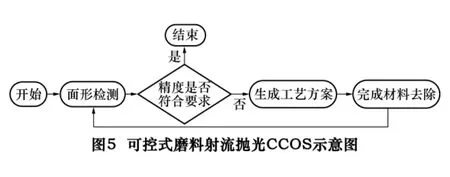

计算机控制光学表面成形(Computer Controlled Optical Surface,CCOS)是由美国Itek公司的Wiktor.J.Rupp在20世纪70年代最先提出。它是用计算机控制的定量检测加工代替传统手工方式的定性检查加工,具体到可控式磨料流体抛光中,即根据定量的面形检测数据,通过控制驻留时间、射流压力、入射角度及限控轮转速来控制材料的去除量。在实际加工中,主要通过改变驻留时间来改变材料去除量。初次检测后得到各点驻留时间,由于材料去除率同加工间隙成反比,随加工进行不断减小,最终去除量小于初始计算量,再次检测后需继续加工。因此,CCOS加工是一个多次迭代、逐步收敛的过程,对单点抛光时可以用下式说明:ΔEi=ΔEi-1+Riti;Di=H-ΔEi;D1=H。其中 ΔEi、Ri、ti、Di分别为第i次抛光时总去除量、去除函数、驻留时间、表面残差。当Di符合精度要求时,停止迭代。对于大玻璃抛光如图5所示,其中工艺方案主要包括去除函数和抛光路径等。

目前,东华大学磨削研究所设计制造了以皮囊式蓄能器为主体的差动式射流系统,可以产生不同压力的稳定、持续射流,结合聚氨酯限控轮对磨削后的φ80 mm的K9玻璃进行抛光实验,发现表面质量得到显著改善,进一步的工艺试验还在进行中。

总而言之,可控式磨料流体抛光结合射流抛光与EEM的优点,抛光与最终修整可同时进行,材料去除率较高,工件无需多次装夹,对于提高此工序加工效率有重要意义。

3 结语

本文分析大玻璃加工工艺,得出离散粒子抛光为限制加工效率提高的瓶颈。对现有应用广泛的超精密气囊抛光、磁流变抛光、磨料射流抛光、应力盘抛光等离散粒子抛光方法分析得知,磨料射流抛光相对其他具有较为明显的优点,体现在实现较容易(对机床性能等要求较低)、无切带误差与边缘效应等。提出结合EEM的可控式磨料流体抛光,对其原理及实现方法进行介绍,并进行初步试验其改善玻璃表面质量效果明显,是一种解决离散粒子抛光效率问题的可行途径。

[1]Bingham R G,Walker D D,Kim D H,et al.A novel automated process for aspheric surfaces[J].SPIE,2000,4093:445-451.

[2]Walker D D,Brooks D,Freeman R,et al.The first aspheric form and texture results from a production machine embodying the precession process[J].SPIE,2001,4451:267-276.

[3]Walker D D,Freeman R,Cavana G,et al.The Zeeko/UCL process for polishing large lenses and prisms[J].SPIE,2002,4411:106-112.

[4]Sug-Whan Kim,David Walker,David Brooks.Active profiling and polishing for efficient control of material removal from large precision surfaces with moderate asphericity[J].Mechatronics,2003(13):295-312.

[5]Walker D D,Beaucamp A,Brooks D,et al.New results from the precessions polishing process scaled to larger sizes[J].SPIE,2004,5494:71-81.

[6]Walker D D,Beaucamp A T H,Dunn C,et al.Active control of edges and global microstructure on segmented mirrors[J].SPIE,2008,7018:67-76.

[7]Beaucamp A ,Freeman R,Morton R,et al.Removal of diamond-turning signatures on X-ray mandrels and metal optics by fluid jet polishing[J].SPIE,2008,7018:351-359.

[8]丛凯.3-PRS并联机床气囊抛光数控系统开发[D].哈尔滨:哈尔滨工业大学,2010.

[9]计时鸣,金明生,袁巨龙.应用于模具自由曲面的新型气囊抛光技术[J].机械工程学报,2007,43(8):2-5.

[10]Kordonski W I,Jacobs S D.Magnetorheological finishing[J].International Journal of Modern Physics B,1996(10):2837-2848.

[11]Ruckman J,Fess E,Gee D V.Recent advances in aspheric and conformal grinding at the center for optics manufacturing[J].SPIE,1999,3782:2-10.

[12]Schneider Florian,Rascher Rolf.Relationship between influence function accuracy and polishing quality in magnetorheological finishing[J].SPIE,2010,7655.

[13]Kim Jong-Wook,Lee Hiwon Min.Microfabrication method using a combination of local ion implantation and magnetorheological finishing[J].Applied Physics Express,2009(2).

[14]程灏波,王英伟,冯之敬.永磁流变抛光纳米精度非球面技术研究[J],光学技术,2005,31(1):52-54.

[15]张飞虎,林永勇,于兴斌.基于UG的超声波磁流变复合抛光面形误差修正方法研究[J].航空精密制造技术,2010,46(5):7-9.

[16]周杭君.超光滑表面磁流变加工原理与实验研究[D].长沙:国防科学技术大学,2002.

[17]Hashish M.Diamond film polishing with abrasive—liquid jets:an exploratory Investigation.American Society of Mechanical Engineers[J].Production Engineering Division(Publication)PED.1992,58:29-41.

[18]Van Brug,Hedser Fahnle,Oliver W.Fabrication of(a)spheres,a process simulation[J].SPIE,1999,3782:193-202.

[19]Messelink ,Fähnle,Oliver W.Pre-polishing and finishing of optical surfaces using Fluid Jet Polishing[J].SPIE-The International Society for Optical Engineering,2005.

[20]Walker D.D,Beaucamp A,Doubrovski V,et al..Automated optical fabrication-first results from the new“Precessions”1.2m CNC polishing machine[J].SPIE,2006,6273:91-98.

[21]Horiuchi O,Ikeno J,Shibutani H,et al.Nano-abrasion machining of brittle materials and its application to corrective figuring[J].Precision Engineering,2007,31:47-54.

[22]朱洪涛.精密磨料水射流加工硬脆材料冲蚀机理及抛光技术研究[D].济南:山东大学,2007.

[23]郭培基,方慧,余景池.液体喷射抛光技术研究[J],激光杂志,2008,29(1):26-28.

[24]宋孝宗,张勇,张飞虎.超精密纳米胶体射流抛光试验研究[J],中国机械工程,2008,19(21):2521-2525.

[25]罗霄.采用平转动应力盘技术加工超大口径非球面的研究[D].北京:中国科学院研究生院,2011.