智能化主轴单元*

关晓勇 张明洋 刘春时 林剑峰 李 焱 张晓明 刘 迪

(沈阳机床(集团)设计研究院,辽宁 沈阳 110142)

主轴单元是数控机床的关键功能部件,是数控机床实现模块化设计必然要求。主轴单元既是数控机床整体的一个有机组成部分,又具有相对的独立性。这种独立性首先表现在主轴单元可以作为独立的有生命力的产品,同一主轴单元产品可以为不同使用要求的整机服务。那么,什么是智能化主轴单元?或者说主轴单元的智能化体现在哪里?

对于智能化主轴单元来说,具有一项或几项智能化的功能是起码的要求,否则“智能化”无从谈起。对于“智能化”的内容,可以从美国SMPI和日本山崎马扎克对智能化机床的理解中有所窥见。

美国主导的智能加工平台计划SMPI认为,智能机床至少应具备以下特征[1]:

(1)知晓自身的加工能力/条件,并且能与操作人员交流、共享这些信息;

(2)能够自动监测和优化自身的运行状况;

(3)可以评定产品/输出的质量;

(4)具备自学习与提高的能力;

(5)符合通用的标准,机器之间能够无障碍地进行交流。

日本山崎马扎克的定义更加简单:机床自身可以替代操作人员的经验技术或感官支持加工过程,减轻操作人员的负担,实现机床的机器人化,从制造零件的机械到制造零件的机器人,这就是具有智能化功能的机床[2]。

马扎克给出的定义较为笼统,如果对操作人员的经验替代或工作负荷的减轻算作“智能”,那么,当前的数控机床与传统机床比较起来都应该叫做“智能机床”。显然,SMPI给出的定义更为全面,也符合我们通常意义上对智能化的理解。但不管怎样,SMPI和马扎克都是智能化领域的先行探索者。

根据对主轴单元开发、应用的经验,参照SMPI对智能机床的定义,认为智能化主轴单元应具有如下特性:

(1)具备必要的感知元件,能为数控系统判断单元自身的加工能力/条件提供必要的信息,并有可能具备与操作人员交流的能力;

(2)能够感知自身的运行状况、评定输出的品质,并对改善指令做出回应;

(3)至少有一项功能表现为与机床/系统智能化的互相强依赖性——应用一般的数控系统或一般的主轴单元都会表现为该功能明显的退化或丧失;

(4)符合通用的标准,可以与多品种的高端(智能)数控系统做到兼容。

下面对智能化主轴单元发展状况的介绍,将有助于加深对智能化主轴单元的进一步认识。

1 智能化主轴单元的发展现状

日本山崎马扎克所开发的e系列智能化机床,所涉及的一项重要功能就是智能化主轴监控功能(IPS),可以对主轴的温度、振动、位移等状况进行自我监控,可预先防止主轴故障,将停机时间降到最短。

米克朗公司的Mikron HSM系列高速铣削加工中心,通过在电主轴壳体安装加速度传感器来实现对振动的监控,将铣削过程中监控到的振动以加速度g的形式显示,并将振动大小在0~10g范围内分成几个区段。其中,0~3g表示加工过程、刀具和夹具都处于良好状态;3~7g表示加工过程需要调整,否则将导致主轴和刀具寿命的降低;7~10g表示危险状态,如果继续工作,将造成主轴、机床、刀具及工件的损坏。在此基础上,数控系统还可预测在不同振动级别主轴部件的寿命。

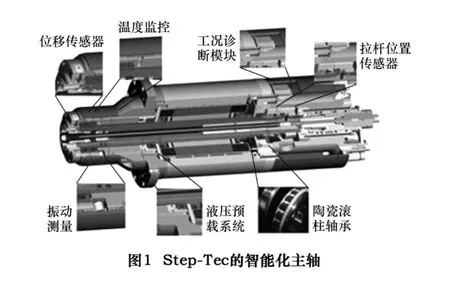

瑞士GFAC集团旗下的Step-Tec公司生产的智能化电主轴,采用自主研发的intelliSTEP智能化软件控制,通过处理布置在主轴上的多个传感器信息,可以达到监控和优化主轴工况的目标,比如监控主轴的轴向位移、温升、振动、刀具拉杆位置等,如图1所示。

瑞士Fischer公司可以提供面向主轴单元智能化的整套硬件、软件解决方案,其smartVision软件可以对主轴的运行状态进行监控,还可以预测主轴轴承的剩余使用寿命,以便将主轴的性能发挥到极致,其监控的项目包括主轴转速、使用功率、刀具更换次数、主轴温度、振动大小等。

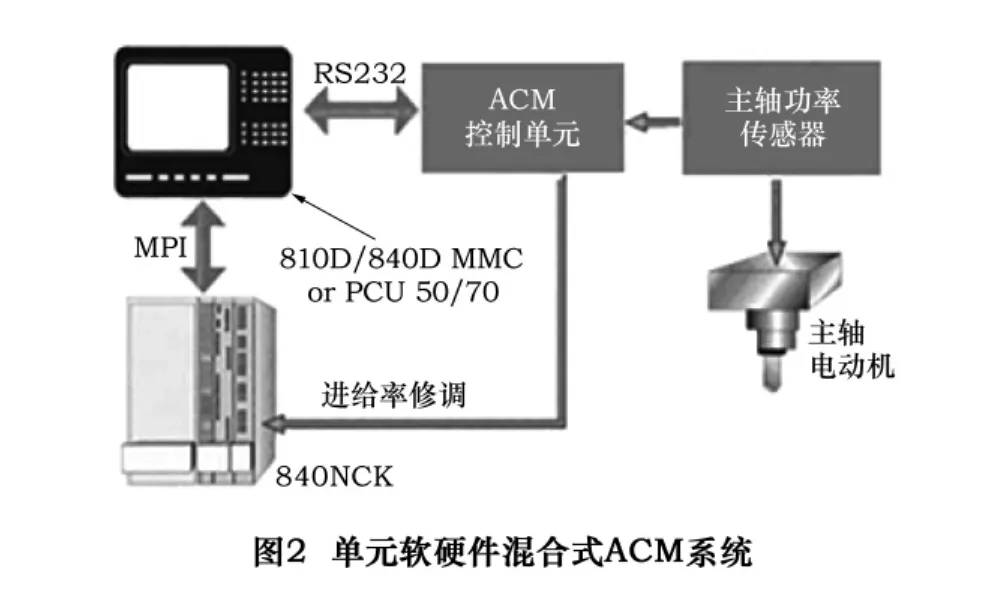

以色列OMAT公司的ACM自适应监控系统(如图2),作为西门子840D数控系统的重要选件,可以提供多种版本形式,外装式ACM装置、纯软件集成式ACM、PC卡软硬件混合式ACM和单元软硬件混合式ACM。其中,软硬件混合式ACM应用最为普遍。

ACM是一个实时自适应控制系统,实时采样机床主轴负载变化,根据变化自动调节机床进给率至最佳值。并且实时监视记录主轴切削负载、进给率变化,刀具磨损量等加工参数,并输出图形、数据至Windows用户图形界面。ACM的采用可以使一般的主轴(非智能化)表现出智能的特性——自适应工况,并使机床切削效率得到最大发挥;若是与智能化主轴相结合,将会使主轴的智能化功能得到更大的扩展。

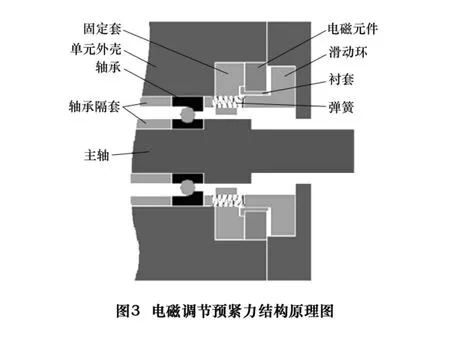

韩国某大学的科研人员研究了轴承预紧力可控的技术[4],并在其原理样机中证明了可行性。如图3所示,通过调节电磁原件的动力输出,经滑动环、弹簧的传递作用于角接触球轴承外圈,达到控制轴承预紧力的目的。当主轴单元重切削时,转速较低,选择大的预紧力可以提高主轴的刚度;当主轴轻切削时,选择较小的预紧力可以满足高转速的需求。现在很多主轴单元专业制造商,如Step-Tec、日本NSK等,都可以提供具备该功能的成熟主轴单元产品,只是预紧力的控制通常采用液压元件,但原理相同。美国TIMKEN公司[3]更是将部分液压元件整合到圆锥滚子轴承之中,既在轴承的内外环之间形成一个液压腔,用户只需控制联入液压腔的油压即可达到改变轴承预紧力的目的,使主轴的结构设计更加简化。

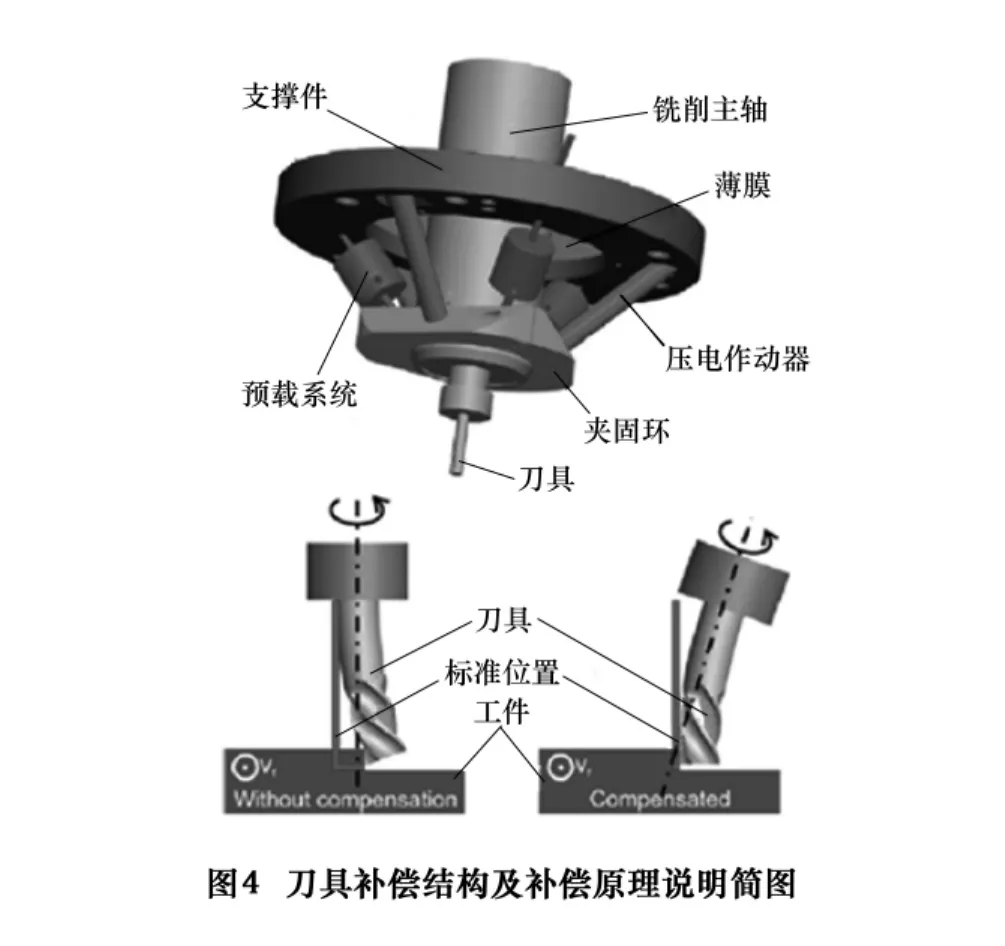

误差补偿是提高数控机床产品精度的重要手段,其包括热误差补偿、几何误差补偿、综合误差补偿等。但无论何种补偿手段,通常都是在数控机床中通盘考虑的,很少在某个部件中单独作出。在主轴单元中单独考虑误差的补偿,比较有代表性的工作如图4所示[5],通过测试到的切削载荷,计算刀具变形,然后通过压电作动器微量调整主轴(刀具)的工作姿态,消除由于刀具变形引起的加工误差。这种补偿机构对只有直线进给轴的三轴加工中心作用会很明显,但对于五轴机床来说实用性则受到制约,因为五轴机床可以同时对刀具的位置和姿态做出补偿。

2 智能化主轴组的关键技术

通过以上对智能化主轴发展现状的描述,可以对主轴组智能化发展的关键技术概括为以下几个方面:

2.1 智能化软件的开发

开放式、智能化是机床数控系统的发展方向[1]。当前商业化的高端系统都具备一定的开放性,可以为客户预留一定的二次开发、功能扩展的接口,这一点可以在ACM监控系统于西门子840D上的应用得到验证。数控系统是机床的控制“中枢”,功能部件无论怎样发展,如何智能,都需要具备与数控系统交换信息的能力,否则就成了一个没有价值的“孤立”部件。前面所述主轴单元的智能诊断、误差补偿、温度监控等诸多功能的实现,都离不开一个开放的、智能化的数控系统。可见,智能化软件是智能化机床发展的需要,也是智能化功能部件的发展需要。

从intelliSTEP、smartVision等智能化软件的出现,可以发现主轴单元智能化的实现也离不开“部件”层级的软件智能化。这种将智能向底层传递的结果,一方面可以减轻上层数控系统的负担,另一方面当单元作为独立的产品存在时,很大程度上方便了用户的应用,简化了用户与数控系统交互的复杂性。

2.2 振动的自动抑制技术

振动会使加工精度变差、加工效率降低,严重时会损坏刀具、主轴等零部件,造成经济损失。米克郎公司的做法是规定了振动的允许限值,一旦超过某个限值加工过程就要被终止。

加拿大哥伦比亚大学Altintas教授等做的研究是首先通过实验、分析的方法建立加工系统振动模型,然后通过避开共振频率的做法来提高加工精度、保证加工效率[6-8]。从主轴单元设计的角度,提高系统阻尼、优化支撑结构、提高动平衡等级等都是抑制振动的有效手段。

2.3 加工参数的智能优化与选择

避免切削共振的过程本身也是一个加工参数的优化选择过程,加工精度、加工效率也是参数优化的重要指标。加工参数的优化也需要尽可能完备的工艺知识库作为支撑,如刀具特性、工件材料特性、机床特性等。OMAT公司的做法则近似混入了一种类似“试切削”的做法,在工艺知识了解的基础上,通过监测主电动机功率来不断修正进给参数,达到提高加工效率的目的。

2.4 主轴温度的监控及热误差的补偿

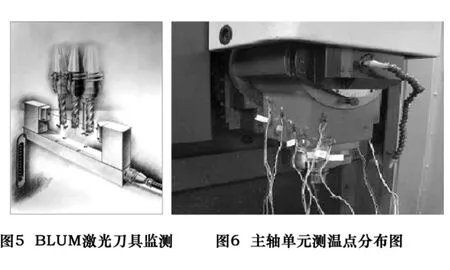

主轴单元在加工过程中,主轴电动机、轴承、刀具切削等都会产生热量,而主轴箱、冷却液、周边空气等外围环境又是热交换过程的参与因素。一方面,要控制温度的绝对值,过高的温度会诱发电动机、轴承发生故障,使主轴不能工作;另一方面,温度的升高或变化不可避免,会导致主轴热伸长产生加工误差。通常有3种常用的热误差测试补偿方法:第一种方法是在整机上对BLUM等光学非接触式或触点接触式监测系统的选用,其监测在机床换刀过程中发生,主轴处于非加工状态,因而该方法与主轴单元本身的联系不够紧密,甚至不必归结到主轴特性中;第二种方法是要在主轴法兰、或主轴外壳体中安装位移传感器,如图5所示,监测主轴的热伸长变化,相应地由机床坐标轴偏置做出误差补偿;第三种做法是在主轴单元的关键发热点布置温度传感器,如图6对沈阳机床FIDIA D165加工中心的测试,传感器的数量、位置通常都要经过优化,然后在加工过程中动态建立、修正热误差模型,最终实现热误差补偿。后两种方法因与主轴单元的设计紧密关联,并且在主轴实际加工过程中实时测试,因而更加受到主轴生产商的重视。

2.5 刀具状态监控与变形补偿

刀具的磨损会对加工过程产生重要影响,过早地换刀会降低加工效率、影响经济性,过迟地换刀会使加工质量恶化、产生废品;而刀具的破损会造成加工过程中断,并可能引发生产事故,因此对刀具状态的监控就显得意义重大。主轴单元是刀具负荷的直接载体,是否装入了正确的刀具、联接端口是否将刀具准确定位、拉刀机构是否将刀具充分拉紧,这些都是刀具进行工作的先决条件,在切削工作开始前就应得到保障。在刀具切削过程中,如何发现反映刀具状态变化的监测量是研究的热点。OMAT公司的做法是监测主轴电动机功率的变化,也有很多学者做了其他监测方法的研究[6],比如直接监测主轴电动机电流和进给电动机电流的方法,这些方法都在实践、试验过程中得到了验证。

刀具变形的补偿工作首先就是要检测或预测到变形量的大小,然后将其分解为数控机床各进给轴或补偿机构的补偿量。首先预知切削力的大小,再根据刀具系统刚度计算变形量是有效的手段之一。刀具变形的补偿与由切削力引起的其他误差的补偿综合加以考虑,将更具实际意义。

2.6 故障自诊断与寿命预测

智能化主轴单元的故障自诊断需要现代传感技术、信息融合技术、信号处理技术、神经网络技术、专家数据库技术等多学科的交叉应用,对主轴的运转状态要有预测、实时诊断、故障分析处理、故障信息存储等多方面的能力,并可告知操作者剩余的使用寿命。这将极大地促进生产效率的提高,提高经济性。

其他一些智能化技术,因应用范围有限,比如自适应动平衡技术多用于磨床主轴单元;或因可以涵盖在已经归纳的范畴,比如润滑量自动调节技术、冷却系统智能控制技术等可归结为热误差补偿、轴承状态监测,这里不再一一列举。

3 智能化主轴组的发展潜力

无论是数控机床的智能化还是主轴组等功能部件的智能化,都离不开人工智能技术的发展和应用。当前的智能化机床和主轴单元尚还处于对各种传感器的应用和感知阶段,决策能力有限,推理、自学习能力则更显不足,尽管表现出一定的自适应性,但与真正意义上的智能化还有相当的距离,发展前景广阔。

从现有的智能化应用效果来看,未来的发展潜力也是巨大的。根据对ACM应用效果的统计,用于轮廓铣削节省时间约38%、用于铣槽节省时间约34%、用于3D铣面节省时间约37%、用于钻孔节省时间约28%。沈阳机床集团控股的云南昆机股份有限公司与以色列OMAT公司合作,将ACM应用于THM4680卧式加工中心,经实验验证大面铣削效率可提高约33%。可见,智能化为数控机床、主轴组为代表的功能部件指明了未来发展方向。

[1]何修富.机床数控系统的发展方向——开放式智能化[J].机械制造与自动化,2005,34(4):1-3.

[2]山崎高嗣.数控机床的智能化[C].机械制造前赡性技术国际论坛文集,2009.

[3]TIMKEN公司.TIMKEN 轴承样本[Z].2009.

[4]Young Kug Hwang,Choon Man Lee.Development of a newly structured variable preload control device for a spindle rolling bearing by using an electromagnet[J].International Journal of Machine Tools and Manufacture,2010,50:253-259.

[5]Denkena B,Moehring HC,Will J.Tool deflection compensation with an adaptronic milling spindle[J].International Conference on Smart Machining Systems,2007(3):13-15.

[6]Teti R,Jemielniak K,Donnell G O.Advanced monitoring of machining operations[J].CIRP Annals-Manufacturing Technology,2010,59:717-739

[7]Altintas Y,Park S.Dynamic compensation of spindle integrated force sensors[J].CIRP Annals,2004,53(1):305-308.

[8]Altintas Y,Weck M.Chatter stability of metal cutting and grinding[J].CIRP Annals,2004,53(2):619-642.