可交换工作台加工中心故障模式的可靠性分析*

段广云 苟卫东 黄永玉

(①青海大学机械工程学院,青海西宁 810016;②青海一机数控机床有限责任公司,青海西宁 810016)

可交换工作台加工中心是一种具有数控回转工作台的高效、高性能的数控机床,与常规加工中心相比,可以提高加工效率,完成更多的加工工艺,扩大机床的加工范围。机械设备的功能水平及自动化程度愈高,结构愈复杂,使用时发生故障的可能性就愈大。为了提高可靠性,必须进行可靠性设计,这就要求对系统发生故障的可能性及部位进行分析,找出其薄弱环节,从而为可靠性设计提供依据。鉴于可交换工作台加工中心强大的加工能力和较宽的工艺范围,对其进行故障模式的可靠性分析具有很重要的实际意义[1~2]。

本文以某机床厂生产的可交换工作台加工中心为研究对象,根据跟踪收集的近二百台可交换工作台加工中心在实际使用过程中的故障数据,对这些故障数据进行了多角度的故障分析,从整体上掌握该类型卧式加工中心的故障发生情况,找出对机床整机可靠性影响较大的故障模式和故障原因,并据此提出提高国产卧式加工中心可靠性的措施。

1 可交换工作台加工中心的故障部位分析

1.1 故障统计

截止到2011年12月31日,对某机床厂销往全国各地的加工中心进行了2011年全年的故障调查,完成了162台可交换工作台加工中心的可靠性调查和评估工作,累计共出现各类故障252次,有效故障数为236个。

1.2 故障部位分析

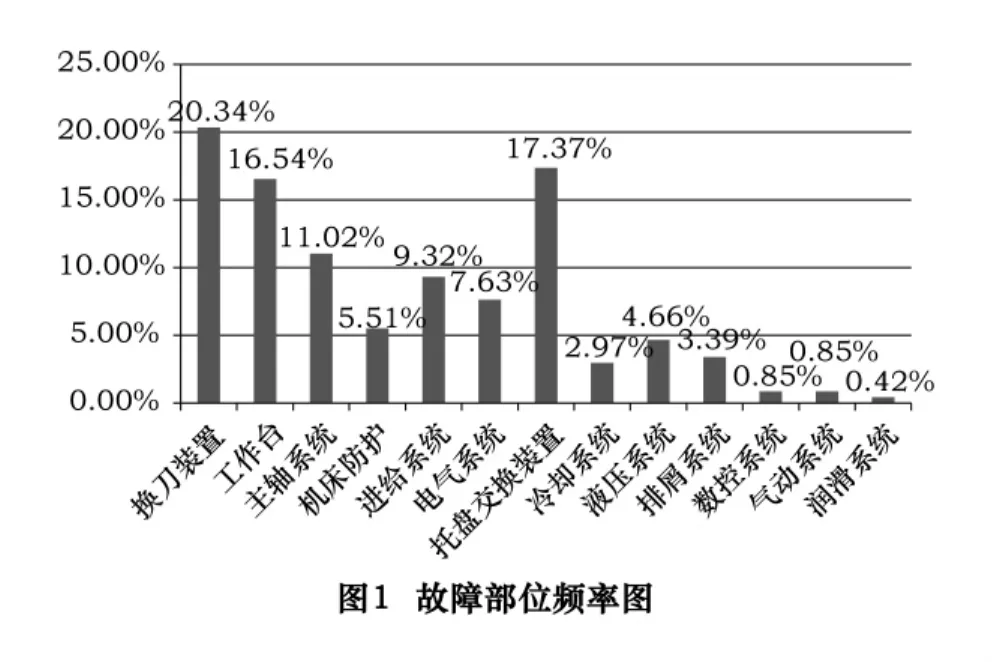

加工中心是机电集成化产品,所出现的故障可以划分到各个单元(系统),一般可以分为:主轴系统、进给系统、工作台、刀库系统、液压系统、气动系统、润滑系统、冷却系统、数控系统、电气系统、排屑系统以及机床防护等多个部分。表1是所调查机床的故障模式统计。图1是162台加工中心出现的故障数在各系统中的分布情况。

表1 故障部位统计

从图1可以看出,在可交换工作台加工中心的各类故障中,自动换刀装置、托盘交换装置和工作台故障率位居前三,分别占20.33%、17.37%和16.53%,这3个部位的故障率超过总故障的一半。而其他系统的故障率不到50%。故障率最低的是润滑系统,仅为0.42%,其次为气动系统和数控系统,均为0.85%。因此,刀库系统(换刀装置)、托盘交换装置和工作台的故障是当前需要重点解决的问题,也是提高可交换工作台加工中心可靠性的关键部位所在。

2 可交换工作台加工中心的故障模式和故障原因分析

2.1 加工中心的故障模式分析

在分析产品故障时,一般从产品的故障模式入手,通过故障模式找出故障原因和故障机理,故障模式不仅是故障原因分析的依据,也是进行可靠性设计的基础[3]。

加工中心故障模式可以分为:零部件损坏型;元器件损坏型;动作型;控制型及渗漏型等。表2是加工中心故障模式统计表,图2为加工中心故障模式频率图。

表2 故障模式统计表

从表2故障模式频率表和图2故障模式频率图可以看出,该加工中心最频繁的故障模式为:零部件损坏型(30.93%)、元器件损坏型(20.34%)、动作型(24.15%)。其中损坏型故障占全部故障的51%,由此可以看出,损坏型的故障模式是最常发生的,应特别给予重视。

2.2 加工中心故障原因分析

在进行加工中心的可靠性研究中,仅仅研究分析其发生的故障模式还不能解决根本的问题,必须深入研究分析其发生故障的根本原因。因此,为了使加工中心的可靠性有实质性的提高,就必须深入分析产生每个故障的原因,这样才能更加准确的分析出故障发生的机理,并对此采取有利的针对性措施,从而减少加工中心的故障发生率[4]。

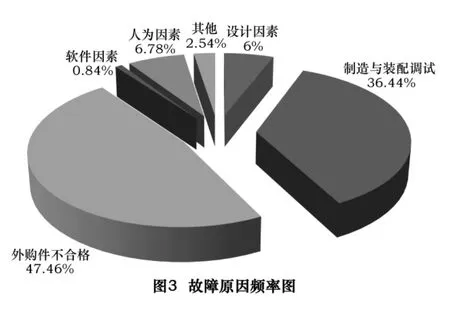

加工中心故障原因可以分为:设计因素(包括自身设计缺陷、可靠性设计实施不完善等);装配调试因素;外购件不合格;软件因素及人为因素等。表3是加工中心故障原因统计表,图3为加工中心故障原因频率图。

表3 加工中心故障原因统计

由故障原因频率表3和故障原因频率图3可以看出,加工中心最频繁的故障原因是外购件不合格(47.46%)、装配调试(36.44%)、人为因素(6.78%)、设计因素(6%)等。应对这些故障原因给予重视,并从这几方面采取相应的措施来提高加工中心的可靠性。

3 提高加工中心可靠性的措施

通过以上的故障分析可知:该公司目前生产的卧式加工中心主要故障部位为换刀装置、工作台、托盘交换装置,其次为主轴系统、进给系统和电气系统等。而排屑系统、润滑系统和气动系统发生故障的次数比较少。因此,欲提高卧式加工中心的可靠性,须以换刀装置、工作台、托盘交换装置和主轴系统为重点突破对象,兼顾其他子系统,针对各子系统的故障模式和故障原因,从设计、制造、采购、试验、管理制度等方面全方位采取措施。

3.1 提高产品的制造和装配质量

可靠性是制造出来的。可靠性高低与装配质量控制直接有关,如果制造、装配过程不注重细节,装配工艺不合理,忽视过程检验和监控,就会导致早期故障率高。因此建议:

(1)加强对安装人员的培训工作,减少或避免因装配不当而造成的信号不稳定现象;

(2)装配过程中应对液压系统进行保压实验,以降低液压系统出现故障的概率;

(3)装配工艺合理化,如加强对丝杠的预紧分析、导轨两个方向的平行度、轴承座和丝杠螺母座的同轴度等;

(4)除精度检验之外,应该加强有关物理数据的支撑。

3.2 建议选用质量好的配套件

由于高速加工中心生产过程中,许多部件需要依赖于外购,随着外购件数量的不断增加,外购件质量对加工中心产品整体质量的影响也随之扩大。由于外购件质量的好坏所带来的损失主要还是要由企业自身来承担,所以研究如何提高外购件质量控制对于整个加工中心产品质量的保证和企业利润最大化的实现具有重要的意义。

机床配套件很多,配套件质量问题也是令企业领导头疼的事情。劣质甚至假冒的配套件不易控制,部分企业常常没有检验(进货检验)配套件的手段,只能看配套件的标识或部分资料,不能完全了解配套件的品质,这是其一;其二,企业为了降低成本、追求利润最大化,对外购配套件使用了便宜的配件,使不符合要求的配套件流入生产流程中。因此建议:

(1)加强对配套件供方的选择。对供方进行可靠性评价并形成《合格供方名录》档案,并适时进行评价和筛选;对相关采购产品的供方质保能力调查、评审,了解供方在其他顾客和行业中的地位和所起的作用,保证采购外购件在质量和可靠性要求、交付和服务等方面符合规定要求,从而保证最终产品的质量和可靠性。

(2)对进货产品进行质量检验分析。加强对进货产品的检验手段,对于供方有能力提供外购件或外协件可靠性数据的由供方出具可靠性检测表,供方无能力提供外购件或外协件可靠性数据的,由技术中心制定外购件和外协件可靠性试验方案、规范,进行可靠性测试评价,以确保外购件的质量。

从以上分析可以看出,我们国家配套件的整体质量相对较差,因此应该在整个行业对配套件进行产品质量的控制,提高配套件行业的整体质量。

3.3 建立早期故障试验制度

目前,某些卧式加工中心可靠性水平偏低的原因之一是未能有效地排除早期故障欲提高卧式加工中心的可靠性,除在机床设计、制造、采购方面采取有力措施外,在产品出厂前必须进行严格的早期故障试验,以排除机床早期故障,避免将早期故障带到用户现场。具体采取的措施主要如下:

(1)建立刀库系统和主轴系统的可靠性试验台,总装前对其进行可靠性试验,确保刀库系统和主轴系统具备较高的可靠性;

(2)电气柜在总装前,进行公路颠簸试验,消除其松、脱、虚焊等隐患;

(3)机床在出厂前进行连续空运转试验和加载可靠性试验,以期彻底消除机床早期故障[5]。

3.4 提高产品可靠性设计水平

可靠性也是设计出来的,设计人员不仅要学会测绘,还要学会可靠性预计,对机床各个零部件工作环境和应力状态进行分析、评估和MTBF预计,这样才能了解所设计的产品可靠性情况。但是我们的多数企业在产品设计时,往往是凭经验和以前的设计资料照搬或模仿,很少考虑可靠性问题,故障分析更是无从谈起,这样会大大影响到产品的可靠性。

在产品设计中,应该对产品的可靠性进行分析,找出影响其可靠性的主要因素,从而进行可靠性计算、分配,校核及预测,以此指导产品的可靠性设计,提出相应的增长措施,从而保证产品设计过程中的可靠性增长[6]。

3.5 加强可靠性管理制度

从加工中心故障原因的分析可以看出,人为因素在整个故障中占有不小的比例,如机床厂的管理人员或工程技术人员可靠性意识薄弱或可靠性素质缺乏,在产品研发和生产'过程中,由人的主观因素埋下隐患;当然也可能由于售后服务指导不到位或用户使用和维护不当,造成人为隐患。因此,为提高机床的可靠性管理水平,促进可靠性管理体系的改进和完善,持续稳定地提供顾客满意的机床,机床生产厂家应制定可靠性保证体系,作为实施产品可靠性活动的工作准则和行为,并要求全体员工必须认真贯彻执行[7]。

4 结语

通过分析现场采集的加工中心故障数据,对加工中心的整机进行故障模式、故障部位以及故障原因的分析,得出影响该系列加工中心主要的故障原因,并进一步提出了提高加工中心可靠性的主要措施。

提高加工中心可靠性是一项系统工程,需要国内机床制造厂家、配套厂家、可靠性研究机构及广大用户高度重视,通力合作,不断完善来自用户现场的机床故障数据库,建立完善的可靠性保障制度,从各个方面切实有效地采取提高产品可靠性的措施。相信通过持续不断的努力,国产数控机床的可靠性定能获得大幅度的提高,使其在日益加剧的市场环境中提高竞争力。

[1]唐珂.数控冲床可靠性关键技术研究[D].长春:吉林大学,2006.

[2]肖俊,胡伟,鲁志政,等.数控车床故障率的可靠性分析[J].现代制造工程,2006(12):34-36.

[3]王昕,吕长松.数控车床故障分析与提高可靠性的措施[J].机床与液压,2008,36(9):163-166.

[4]杨志伟,任工昌,孟勃敏.加工中心故障模式的可靠性分析[J].组合机床与自动化加工技术,2011(10):10-16.

[5]马仕明,杨文通,刘志峰.基于ANSYS的大型数控机床大扭矩、大功率B摆角铣头模态分析[J].机械设计与制造,2008(1):156-158.

[6]贾亚洲.提高数控机床可靠性加快振兴装备制造业的关键[J].中国制造业信息化,2006(5):42-43.

[7]赵建英.数控机床可靠性的评定与提高途径[J].科技情报开发与经济,2009(11):143-145.