基于Fluent的热压板温度场分析及优化

王野平 张 斌 刘 莹 江华荣

(同济大学机械与能源工程学院,上海 201804)

热压板作为热压机的关键部件,将来自加热系统的热介质的热量和来自液压系统的工作液体的压力传至工件,使之加热加压而成型。热压板是将整块厚钢板采用深孔技术钻成纵向及横向深孔然后采用局部设堵的方法形成管路[1]。由于热压板是热压过程中对板加热的直接热源,所以热压板表面的温度分布直接影响所压板材的质量及产量。因此,有必要对热压板的温度场进行分析,保证热压板的热传递性能及工作面的热均匀性,并探讨其最佳的回路组合。

1 温度场分析关键参数

根据需要对热压板传热模型进行简化:(1)周围空气温度恒定;(2)导热油进入热压板进油口时温度是均匀的;(3)导热油和热压板材料的物性在实验温度范围内是常数;(4)热板非工作表面与周围空气以对流方式进行热量交换,工作表面以热流形式对板输出热量;(5)不考虑传热过程的辐射换热[2-3]。

1.1 热压板工作面导热密度的确定

导热系数λ与材料的平均温度t之间的回归方程[4]为:

由传热学知识,板坯的导热密度(或导热热流密度)q为:

式中:Δt为板坯温度差,即Δt=(t1-t2);板坯平均温度t=(t1+t2)/2;等效板坯厚度 δ1=δ/2,毛板厚度 δ=15 mm;t1、t2分别为板柸上与热压板接触面的温度190℃和板柸中间面温度27℃。

代入式(2)数据得到:q=2 666.256 W/m2。

1.2 热压板非工作面与空气对流系数的确定

根据生产车间的环境,热压板与空气间的对流可视为无限空间自然对流换热。以面积最大的非工作面为例,室温t1为27℃,热压板非工作区温度ta取为190℃。定性温度为边界层平均温度tm=(ta+t1)/2;查空气物性数据[4]:运动粘度为 ν=2.313×10-5m2/s;λ=3.21×10-2W/(m·K);Pr=0.688;代入数据得到α=2.620×10-3K-1。

其中:重力加速度g=9.81 m/s2;温差Δt=ta+t1;l为定型尺寸,对矩形取两个边长的平均值,此处l=2.785 m。计算得到Gr=1.608×1011。

式(6)为自然对流紊流换热关联式,分别有C=0.15、n=1/3,得到对流系数h=8.299 W/(m2·K)。

1.3 热压板进油口流速及油温的确定

单块热压板回路数n=6,这6条回路由同一油泵供油,查阅该热压机设计资料得到压机油泵的流量为Q=40 m3/h,热压板内管路直径d=32 mm;估算导热油的入口速度v。

代入数据得到v=2.303 7 m/s;根据工艺要求进口油温取为200℃,即473 K。

2 温度场分析建模[5]

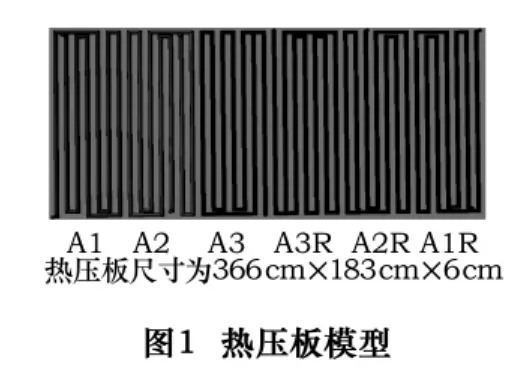

由图1和图2可以看出该热压板管路由6个回路组成,各个管路沿热压板纵向(热压板长度方向)布置,其中独立回路为 A1、A2、A3。而 A1R、A2R、A3R分别为A1、A2、A3关于板面中心点的对称回路。虽然左右两部分回路样式相同但是由于进、出油口相反,导致各自温度属性并非完全相同[6]。因此以下将对所有6个回路进行温度场分析,再对整块板做温度场分析。通过对各单个回路及整块热压板的温度场进行分析,试图找出更加合理的管路布置方式以提高热压板温度均匀性。

因不便看出整块热压板温度云图的分布规律,为准确分析单个回路在边界的温度分布及板面温度变化情况,选择代表性的线作为温度分析参考线。以A1板为例,选离进油口最近的线为Line-in-A1part,其对边为 Line-out-A1part,两对角边为 Line-diagonal1-A1part、Line-diagonal2-A1part,中线为 line-midlineall。

3 有限元分析结果

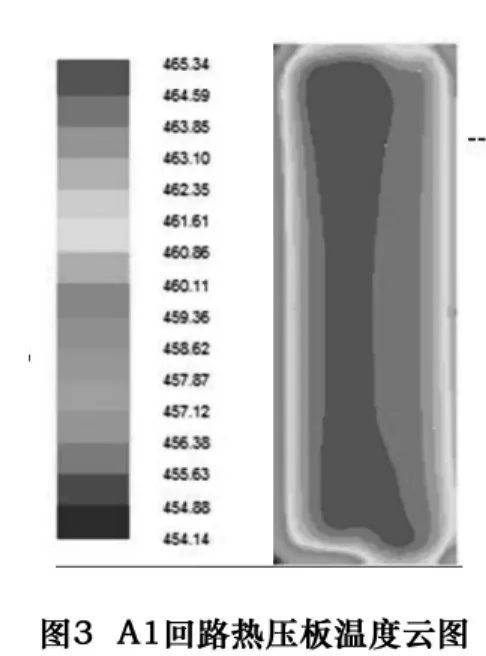

通过对A1回路的Fluent仿真分析得到A1部分工作面的温度分布及参考线的平均温度,单个回路的温度云图直观地显示了各自工作板面的温度分布,考虑到各个管路沿热压板纵向(图2所示X方向)布置,为了寻找更合理的管路组合,提取各回路上所有节点沿纵向的节点温度分布图,对比分析各回路沿纵向的温度属性,同样的方法得到其余5种回路的仿真分析数据。由于篇幅所限,只列出A1回路的分析结果(图3~5),其余各个回路的温度数据通过表1呈现。

表1 各单个回路的温度数据

由各回路沿X方向的节点温度分布图可知,具有相反进、出油口而类型相同的回路的节点温度离散性相似,如 A1与 A1R、A2与 A2R、A3与 A3R,其中 A1与A1R最分散,A2与A2R次之,A3与A3R最集中;因仿真分析中考虑到板与空气的对流换热,各个回路在两端都体现温度下降趋势,各回路节点温度分布图也显示各参考线上节点温度能表征各个回路工作面的温度趋势。设计管路时从管路合理布置、安装制作工艺考虑,热压板的回路一般关于板中心点对称,即热压板一般都会出现相反进、出油口而类型相同的回路。基于以上设计分析及仿真数据对单个回路进行比较分析:

(1)A1回路两边具有最大边温差1.822 87 K,A1R同样具有较大的边温差1.008 2 K。即具有相同类型回路的A1和A1R不论进、出油口如何布置均有大于1K的边温差,两者的板面平均温度均低于其他回路。

(2)A2、A2R回路边温差为0.583 62 K、0.483 22 K,为3种独立回路中最小值。A2、A2R的板面平均温度差为0.046 0 K,其中A2R具有最高板面平均温度。

(3)A3回路两边有最小边温差0.447 6 K,A3R边温差为0.657 47 K。两者的板面平均温度只差0.209 87 K,为相反进、出油口而类型相同的回路中的最小值。

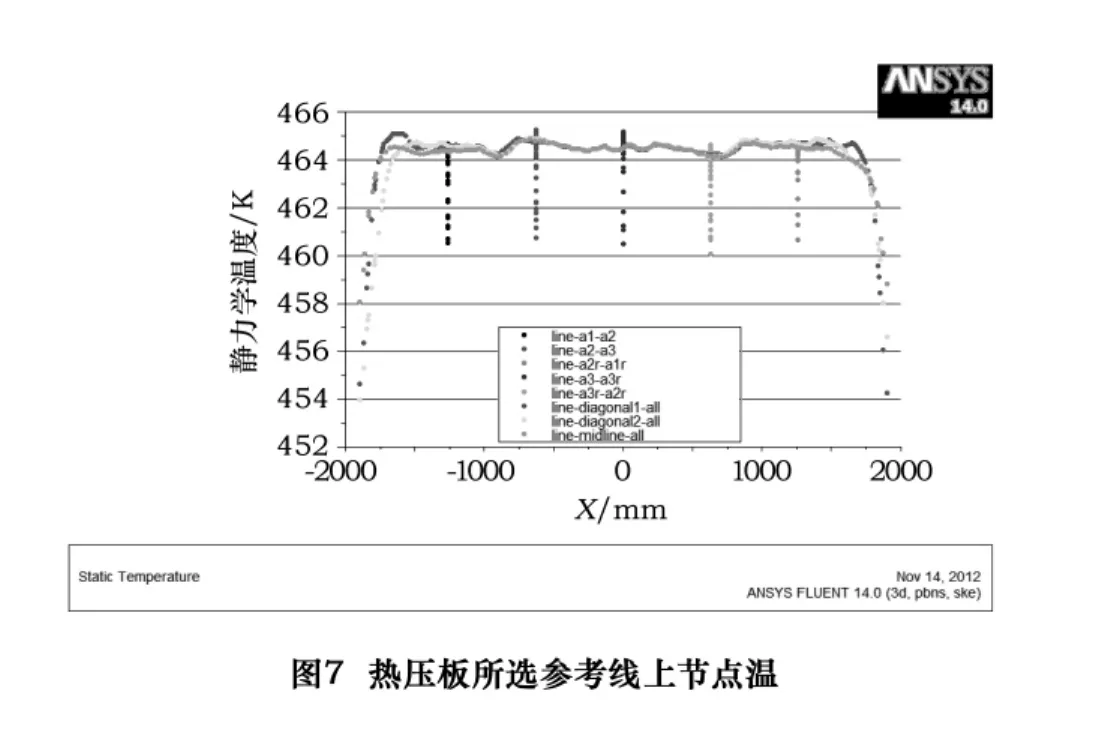

类似于对回路的分析,得到整块热压板温度分布云图(图6)及热压板所选参考线节点温度分布(图7):

(1)由温度云图知,热压板最低温度455.832 K出现在4个直角处,最大值465.467 K出现在x=853 mm、y=787 mm处。虽然整块板由不同温度属性回路组合而成,但由于板间的热传导,整板温度连续。

(2)对选定的参考线分析可知,除去接近边界部分,line-diagonal1-all、line-diagonal2-all、line-midline-all的变化趋势相似,即 line-midline-all能够反映整个板温度沿纵向变化趋势,特别是工作区域的温度变化。

(3)由于热压板与空气的对流换热,参考线linemidline-all在靠近边界处温度为最小值,且参考线温度主要分布在464~465 K间。

4 新管路组合模型

根据以上分析得到:A3与A3R具有最小板面温差,温度分布集中;A1,A1R具有较大边温差,温度分布分散;整块热压板参考线line-midline-all的变化趋势显示在A2、A2R区域内热压板温度波动大。在分析单个回路及已有管路组合 A1-A2-A3-A3R-A2RA1R的基础上提出新的回路组合A3-A3R-A3-A3RA3-A3R。

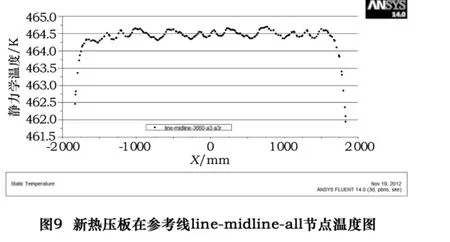

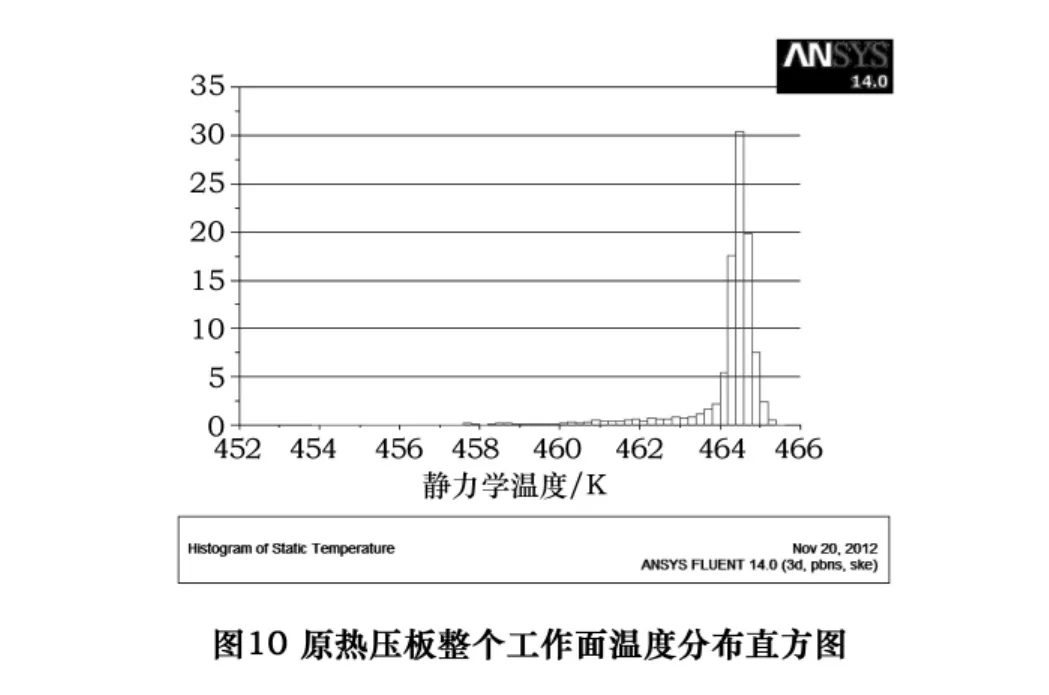

为了便于比较分析,选取热压板的典型分析参考线line-midline-all为分析对象而得到节点温度图,为便于统计,分析得出了热压板整个工作面温度分布直方图,结果如图8~11所示。

以下将对原有热压板与新组合热压板从参考线变化趋势、热压板温度分布区间两方面进行比较分析:

(1)新的回路组合在热压板工作区的中心参考线上节点温度最小值为461.947 6 K,最大值为464.695 4 K,相差2.747 8 K。原热压板在相同区域中心参考线上节点温度最小值为461.812 5 K,最大值为464.848 8 K,相差3.036 3 K,新的回路组合的温度精度比原有回路提高9.5%,新的回路组合的温度精度有较明显提高。

(2)原回路组合有67.77%的温度节点分布在464.2~464.8 K这个主要工作温度区间内,而新回路的热压板这个比例为70.88%,提高了3.11%,新热压板温度分布更加均匀、合理。

5 结语

(1)对6种不同的回路分别分析了各自温度场,并结合热压板工作的实际工况阐述了关键参数设定的依据及相关理论。并比较所得参数,对各个回路进行数据分析,为不同管路的组合提供温度场数据。

(2)优化了热压板的回路布置,从多个角度数据对比可知新的回路组合提高了热压板的控制精度,具有更好的温度分布,能够为生产出更高质量的人造板提供技术支持。

(3)所采用的温度场有限元分析方法为以后类似的热分析提供参考。

[1]顾瑞芳.热压板的深孔加工[J].装备机械,2012(2):54-59.

[2]Incropera Frank P,David P Dewitt.Fundamentals of heat transfer[M].5th ed.New York:John Wiley & Sons,Inc.,2002.

[3]Holman J P.Heat transfer[M].9th ed.New York:McGraw-Hill,2002.

[4]章熙民,仁泽霈,梅飞鸣.传热学[M].北京:中国建筑工业出版社,2007.

[5]尚晓江.ANSYS结构有限元高级分析方法与范例应用[M].北京:中国水利水电出版社,2006.

[6]钟宏章,张徐发.热压机的热压板温度差异分析[J].木材加工机械,1997(3):29-30.