挖掘机驱动桥壳体专用加工中心设计与研究

苗晓鹏 杨 威 魏 峰

(①安阳工学院,河南 安阳 455000; ②亿达日平机床有限公司,辽宁大连 116023)

驱动桥桥壳是工程机械上的主要承载部件之一,承受整车重量及行驶时路面对其的冲击载荷,并将整车重量、载荷及作用在驱动车轮上的各个力传到车轮与车架上。桥壳的加工精度对挖掘机的性能有着非常重要的影响。

桥壳形状复杂,加工内容多,需要加工外圆面、端面、孔和螺纹等,涉及车、铣、镗、钻、铰、攻丝等多种工序,若使用普通数控车床和数控铣床加工,往往存在以下问题:(1)车削时工件高速旋转,由于桥壳重量大、形状不规则,故动平衡性较差,加工质量不高;(2)外圆车削需要经过粗加工—半精加工—精加工多道工序完成,工件每次装夹需要花费大量时间调整,效率低;(3)车削与铣削工序定位基准不一致,重复定位精度低。

针对上述问题,决定设计专用加工中心,采用专用夹具,工件一次装夹,通过工件转换工位配合加工中心自动换刀完成上述加工内容。

1 驱动桥壳体工艺分析

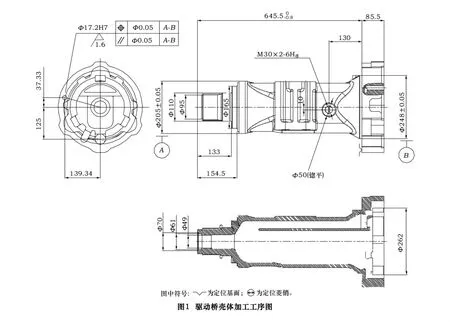

图1所示为驱动桥壳体加工工序图,桥壳材料为ZG310-570,硬度160 ~240 HB,重量为70 kg。

本机床加工内容为:(1)粗铣法兰盘端面及φ262 mm孔底平面。(2)粗镗φ262 mm内孔并倒角。(3)定位孔加工,定位孔φ17.2 mm H7是后序周向定位基准,加工精度、位置度要求很高,要求保证孔心相对基准位置度φ0.05 mm,孔心轴线相对基准平行度φ0.05 mm,其工艺流程:钻引导孔—钻孔—铰孔。(4)套车小端阶梯外圆。(5)铣小端端面。(6)粗镗小端阶梯内孔。(7)加工侧面螺纹孔,螺纹孔M30位于工件侧面,加工时工件需水平回转90°,工艺流程:钻底孔—锪端面—扩孔—攻丝。将上述加工内容分3个工位加工,分别是加工大端、加工小端、加工侧面螺纹孔。

2 机床的总体方案设计

2.1 机床配置

加工中心的配置形式受到被加工工件的结构形式、加工要求、安装形式、导向精度及生产率等多种因素的影响。根据被加工工件的加工内容,考虑到加工过程中需要回转分度转换3个工位,所以机床布局采用单立柱卧式加工中心结构。加工中心各个坐标轴的运动可由工作台或主轴移动来完成,如果采取工作台移动,就必须配备大功率的拖动电动机、较高强度的支承导轨和直径较大的滚珠丝杠,这会大大增加机床的成本。所以本加工中心采取工作台固定,主轴完成X、Y、Z三个轴向移动的运动方式。主轴箱安装在立柱导轨上,由立柱带动完成X、Z轴向移动,主轴箱沿立柱导轨上下移动完成Y向移动。这种可移动单立柱结构,制造精度低,制造成本也较低,又能满足加工所需要的切削力,所以,本加工中心采用这一结构形式。

2.2 机床结构

图2所示为机床的整体结构示意图,立柱3安装在滑台上,数控十字滑台2安装在底座1上,滑台带动立柱完成X、Z轴向移动,X向最大行程700 mm,Z向最大行程600 mm,主轴5安装在立柱导轨上,沿立柱导轨上下移动完成Y向移动,Y向最大行程500 mm。并配有φ800 mm任意分度转台,通过液压自动夹紧,可以实现不同工位的转换。

为了满足不同加工内容对切削参数的不同要求,主轴转速、进给运动速度需要改变,因而主轴、进给运动均采用伺服驱动。机床由数控系统控制,选用日本FANUC数控系统,按设定好的程序对工件进行加工。

X向、Y向、Z向移动,均采用直线导轨,滚珠丝杠,伺服电动机驱动结构型式,运动摩擦小,动作灵敏。滚珠丝杠通过无间隙联轴器与伺服电动机轴连接,传动误差小,刚性高,运动部件整体响应速度快。

加工中机床需要完成车、铣、镗、钻、铰、攻丝等自动加工,因而在机床侧面设计了刀库,并配置了换刀机械手,用于实现自动换刀。刀库设计刀具容量25把,刀柄采用HSK形式。加工中心自动加工过程中,可能会发生刀具折断,若不能及时发现,则有可能造成工件报废。为了避免这种现象的发生,采用了刀具折断自动检测装置。当刀具完成加工返回刀库前,刀具自动检测装置对此刀具进行检测,若有异常马上报警,这样就避免了因刀具折断造成工件报废、刀具及机床的损坏。

3 夹具方案及工作循环

3.1 夹具方案设计

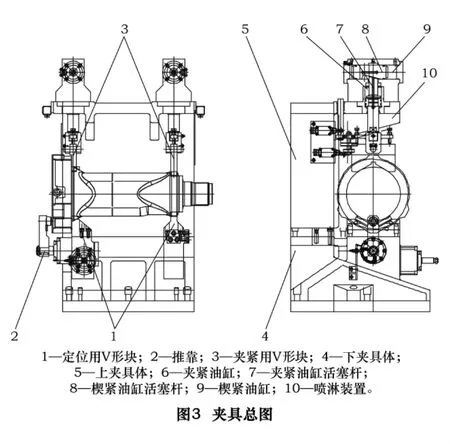

工件毛坯除作为定位基准面外圆φ205 mm、φ248 mm和法兰盘左侧端面已加工外,其余均未加工。两个外圆面用V形块定位,限制4个自由度,端面用挡块定位,限制轴向1个自由度。

工件主定位使用V形块支撑外圆φ205 mm和外圆φ248 mm。主定位很大程度决定了定位的精度,因此V形块的加工精度和装配精度要求很高。轴向定位以法兰盘左侧端面作为定位基准面,使用挡块侧面定位。周向定位利用工件大端端面正下方的半圆形孔,将推靠插入到该半圆形孔可以调整工件的周向角度。加工法兰盘大端端面时,为防止干涉,需将推靠拔出。加工时完全靠夹紧和楔紧装置固定工件。

图3所示为夹具总图,夹具主体采用上下分体式结构。定位用V形块1安装在下夹具体4上,夹紧用V形块3安装在上夹具体5上。上、下夹具体之间用销钉定位,螺钉固定。夹紧力由夹紧油缸6提供,并使用楔紧油缸9增大夹紧力。夹紧油缸和楔紧油缸相互垂直布置,夹紧油缸活塞杆下行施加夹紧力。夹紧油缸活塞杆7顶端和楔紧油缸活塞杆8侧面加工成15°斜角的斜面,当需要楔紧时,楔紧油缸活塞左移,通过斜面配合施加楔紧力。

3.2 工作循环

机床工作循环为:自动上料→推靠向上旋转→推靠轴向平动(周向粗基准定位)→主定位夹紧→主夹紧楔紧→定位面气检→转台回转90°→加工小端→转台回转90°→加工侧面螺纹孔→转台回转90°→推靠轴向向外平动→推靠向下旋转→加工大端→主夹紧楔紧松开→主夹紧松开→自动下料,工作循环结束。

4 结语

该加工中心实现了形状不规则,不易定位,加工内容多,精度要求高的挖掘机桥壳的加工。整机总体结构采用模块化设计,自动全封闭防护并带有油雾吸收装置、自动排屑装置,对加工过程中的切屑、粉尘、切削液、油雾进行及时清理,保证数控系统及各运动部件灵活可靠,创造舒适工作环境。经实践证明,所加工工件达到技术要求,并且由于后序加工采用相同的定位方式,极大地提高了定位精度和生产效率。该机床可以加工不同规格的前、后驱动桥壳体,可实现批量柔性自动化生产,具有良好的经济效益。

[1]熊利,徐和林,任军辉.汽车起重机驱动桥桥壳静态与模态分析[J].四川理工学院学报:自然科学版,2010(3):364-366.

[2]李月琴,任新梅,弓申.变速箱上盖拨叉孔钻扩铰三工位组合机床设计[J].制造技术与机床,2010(1):67-70.

[3]庄曙东,陆其清,卞新高.风力发电机主轴端面孔加工数控专机的研制[J].制造技术与机床,2010(1):86-88.

[4]张安清.一种立式车铣复合加工中心的研制[J].组合机床与自动化加工技术,2011(1):109-112.

[5]宫玉林,马雅丽,赵宏安,等.基于拓扑优化的加工中心十字滑台结构设计[J].机械设计与制造,2012(1):10-12.