FANUC异常负载检测功能在深孔钻削设备上的应用

张国杰

(北京发那科数控工程有限公司,北京 100102)

深孔加工作为现代制造技术的一个重要分支,有着广泛的应用领域。在深孔钻削过程中,刀具的切削状态无法直接观察,而且随着孔深的增加排屑路径逐渐加长,容易发生切屑堵塞、刀具破损等现象。因此,在深孔加工设备中充分利用多个特征参数综合监测钻削过程,就显得十分重要;主进给运动的切削力,是与刀具破损密切相关的物理量,对钻削进给力矩的及时检测,是目前深孔加工中重要的监测手段之一。

本文引用的梯形图实例就是在实际深孔钻设备上,通过使用FANUC异常负载检测功能中的“推算负载扭矩的输出功能”,并结合发那科PMC窗口读写以及中断型用户宏程序功能,预"先在手动试切过程中读取进给伺服轴的推算负载扭矩,并依据这个推算数据设定一个适当的限制值。在随后的自动加工过程中,如果出现相应伺服轴的推算负载扭矩超过设定限制值的情况时(这两个值都被存入用户宏变量中),即通过中断型用户宏程序功能控制该伺服轴快速回退到机械零点,同时进行停止主轴旋转、关闭冷却润滑等处理,从而达到降低机械设备的损伤程度,保护加工工件、加工刀具等目的。本文中所有提及的思路及方法,均已经在实际生产过程中得以验证和应用。

1 FANUC异常负载检测功能

在加工过程中出现碰撞、刀具破损、排屑不畅及其他非正常因素的时候,可导致在伺服电动机或主轴伺服电动机上产生更大的负载力矩,故在使用新型的发那科伺服及伺服(主轴)电动机时,可应用FANUC异常负载检测功能来监测加工过程中的负载状态。

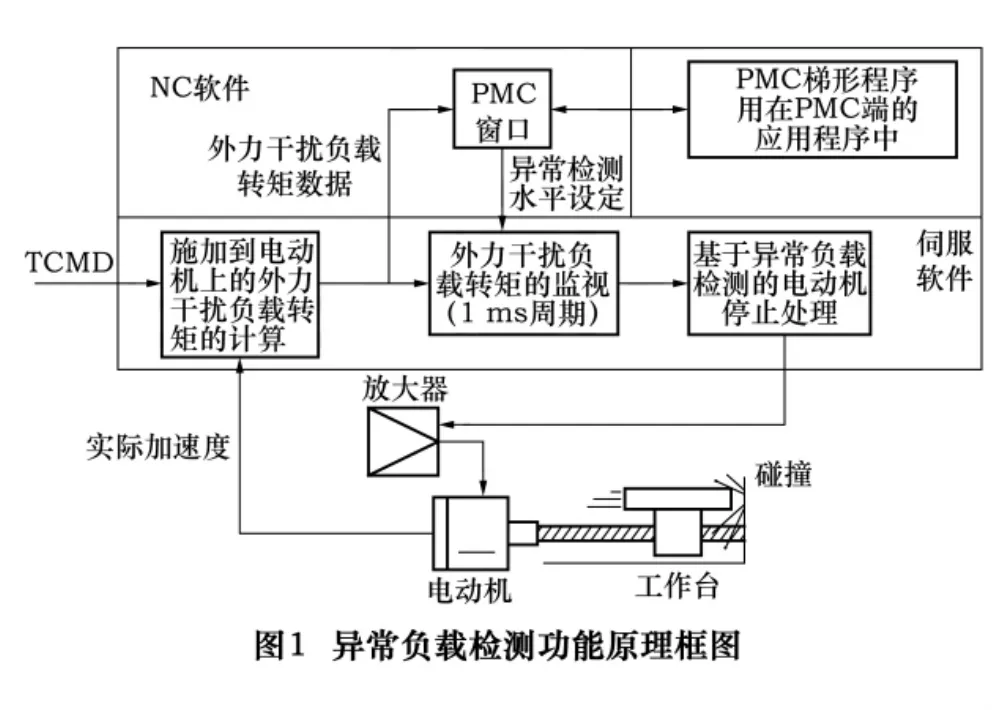

1.1 FANUC异常负载检测功能的控制原理

通过伺服软件来推算施加到电动机上的外力干扰负载,并对这个干扰负载进行1 ms周期的高速监控,当检测到超过设定的异常负载检测水平的限制值时,立即进行伺服电动机的停止或回退处理;同时,这个推算的干扰负载信息被输送到CNC系统中,并可由发那科PMC窗口功能来读取,在PMC应用程序中加以利用。图1的框图概括了此功能的基本工作原理。

1.2 FANUC异常负载检测功能的分类

(1)推算负载扭矩的输出功能 CNC系统时刻推算着电动机的负载扭矩,此扭矩值排除了加减速所需的扭矩,并且允许PMC通过窗口功能读取该数据。

(2)异常负载检测报警功能 当上述推算的负载扭矩超过参数中设定的限制值时,CNC系统发出报警信息,电动机立刻停止或沿反方向回退(回退仅对伺服电动机有效),回退量的大小由参数来设定。

(3)异常负载检测组功能 先将系统中的伺服轴分为任意的组,当系统检测到异常负载时,执行电动机的停止或回退处理。同时,由参数设定在相同组的所有轴立即停止后,被置于互锁状态,此过程中CNC系统不发出报警信息。

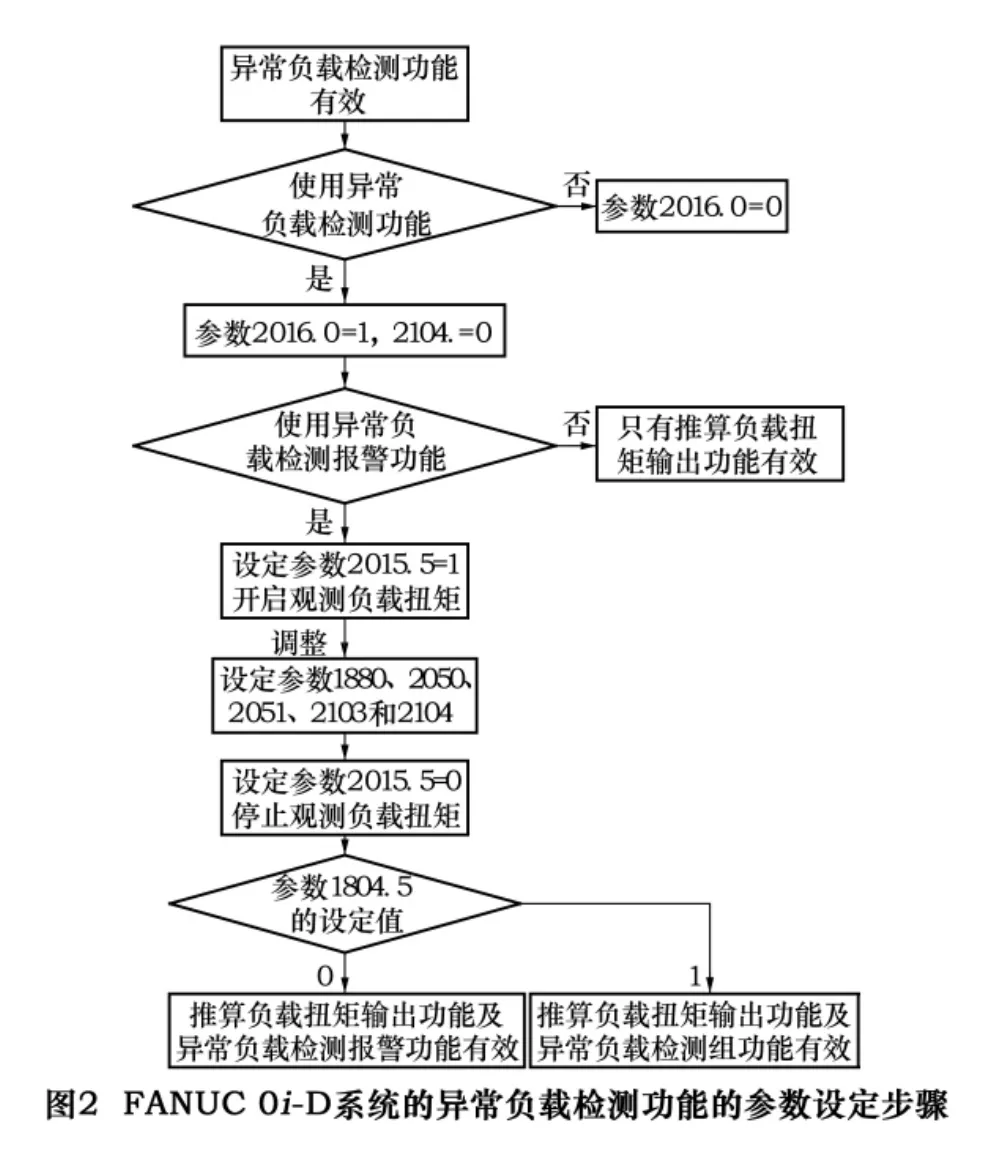

其中“异常负载检测报警功能”和“异常负载检测组功能”,这两个功能不能同时使用,图2的流程图简要概述了FANUC 0i-MODEL D系统的异常负载检测功能的参数设定步骤。本文所要讨论的重点是灵活使用“推算负载扭矩的输出功能”,因而对此不再赘述。

2 利用发那科PMC窗口功能读取异常负载数据并进行处理

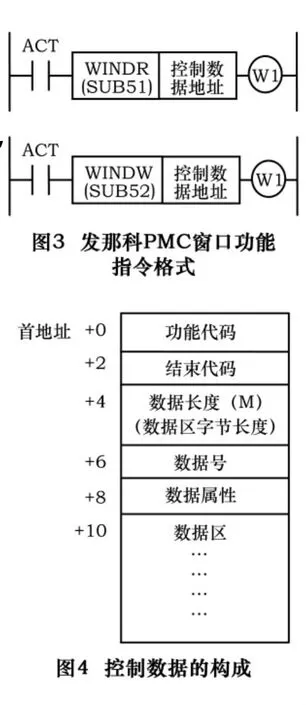

所谓发那科PMC窗口功能,就是由发那科PMC控制软件提供的一套功能指令,通过该功能指令PMC可以读取或写入CNC(数控系统)的相关信息,其中‘WINDR’指令用于读取CNC中的相关数据,‘WINDW’指令用于写入CNC中的相关数据,它们的指令格式如图3所示。图3窗口功能指令格式中的“控制数据地址”是一个独立数据段的首地址,这个独立的数据段,可以使用易失性存储区的R地址,也可以使用非易失性存贮区的D地址,这个数据段的长度取决于相应的功能,其构成格式如图4所示。

图4控制数据中的“功能代码”项,表示不同的窗口操作功能,如需读取推算负载数据,“功能代码”项就要设为211;“数据属性”项,一般表示需读取或写入数据的具体属性值,比如刀具号、刀具偏置的类型、指定的参数号或轴号等;如需读取第3轴的推算负载数据,“数据属性”项要设定为3、如需读取所有轴的推算负载数据,“数据属性”项则要设为-1。

2.1 读取推算负载扭矩

通过PMC窗口功能指令来读取全部伺服轴的推算负载数据,设定控制数据段的首地址为R2300,当读取指令结束后,第一轴的推算负载数据存放在R2310~R2311存储区内,第二轴的负载数据则存放在R2312~R2313存储区内,依次类推,每个轴使用两个字节的存储区;具体梯形图详见图5。

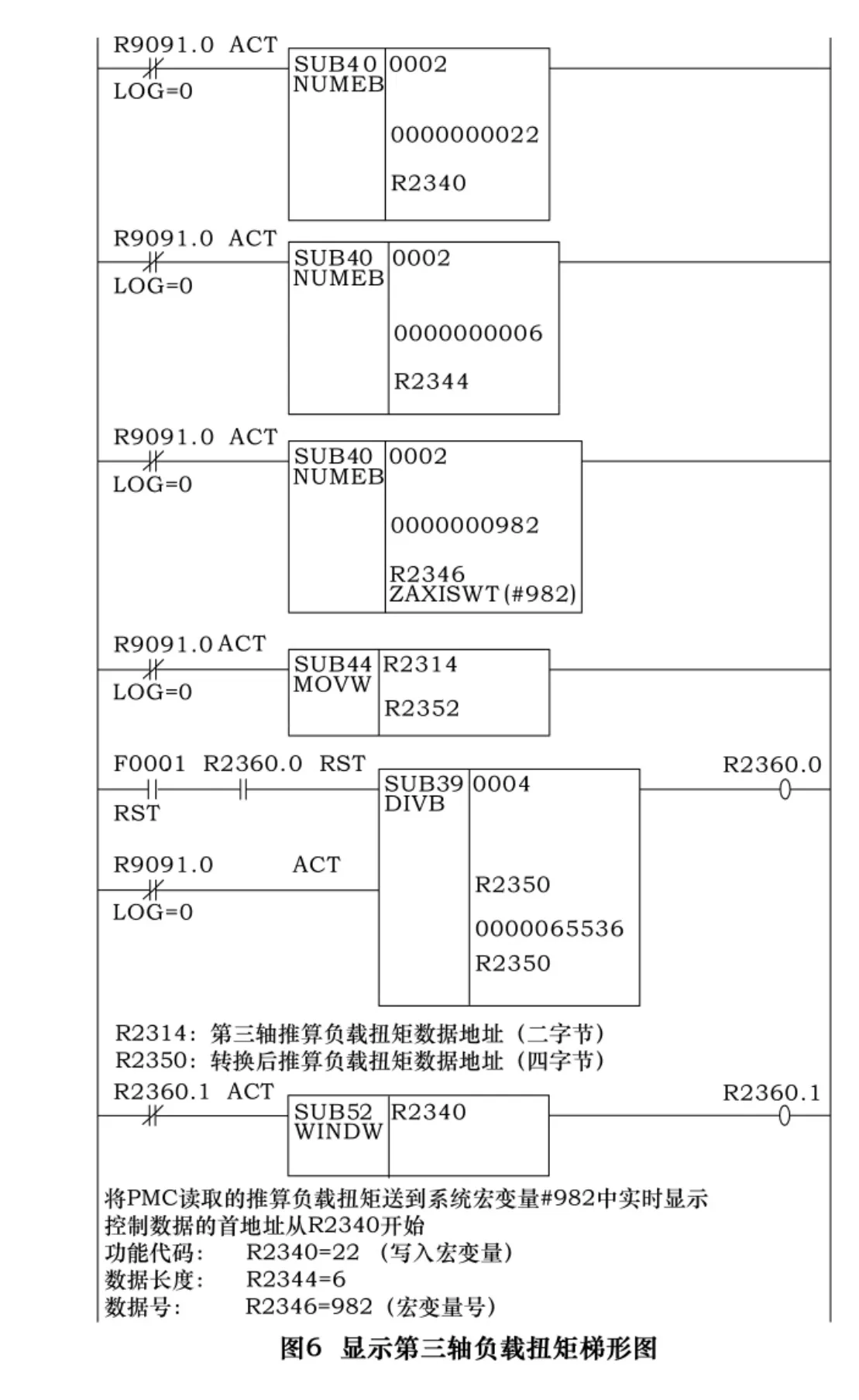

2.2 通过宏变量显示第三轴推算负载扭矩

应用功能代码为“22”的PMC窗口功能指令,设定控制数据段的首地址为R2340,将上述读取的第三轴的推算负载扭矩数据(存放在R2314~R2315两字节存储区),经过格式转换后,存放在以R2350为起始地址的四字节存储区,当写入宏变量指令完成后,读取的第三轴的推算负载扭矩数据就在#982宏变量上显示出来。具体梯形图详见图6。

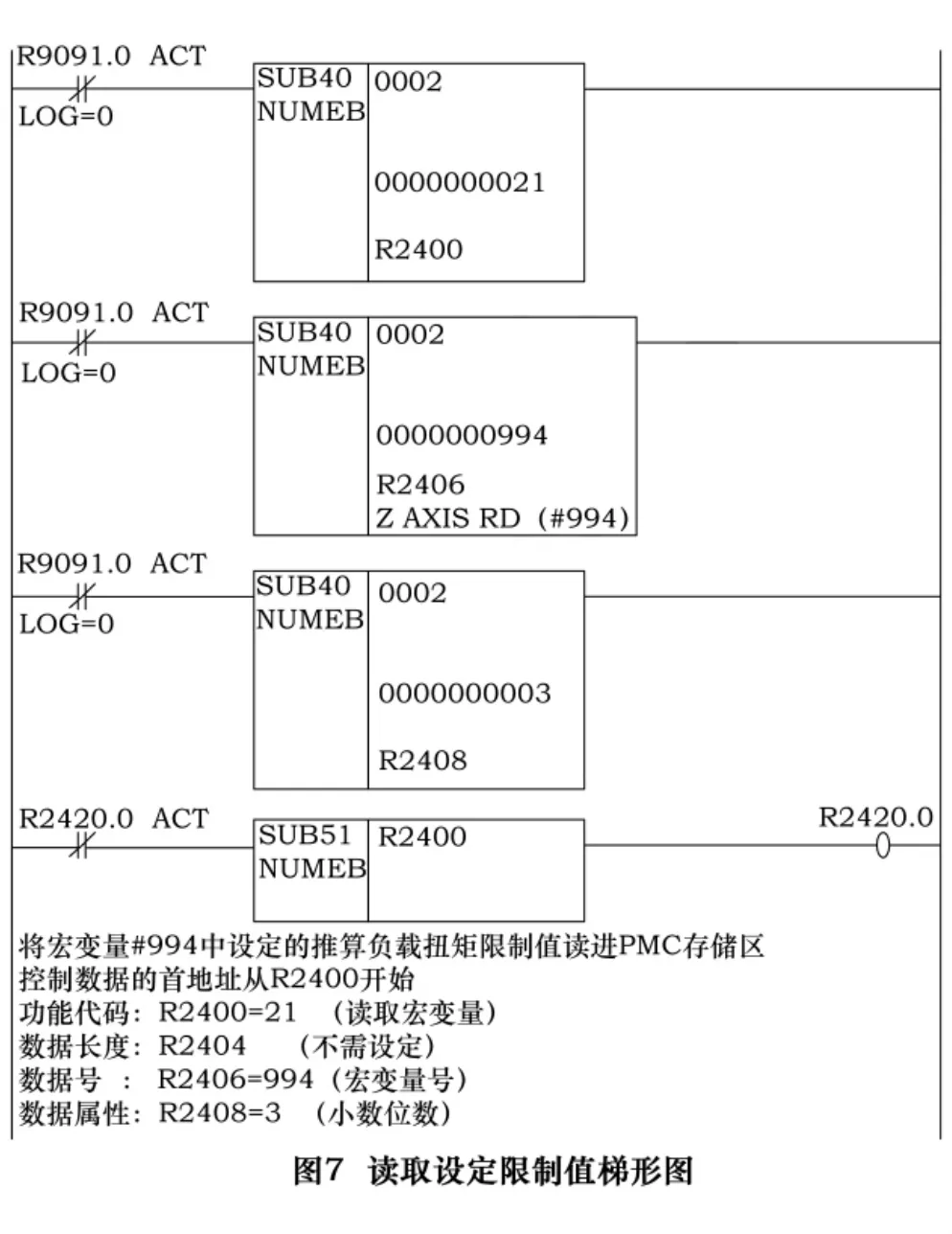

2.3 读取设定在宏变量中的限制值

通过功能代码为“21”的PMC窗口功能指令,读取系统宏变量数据;设定控制数据段的首地址为R2400,当读取指令完成后,#994宏变量中设定的第三轴推算负扭矩的限制值读取到PMC存储区中,存放在以R2410为起始地址的四字节存储区。具体梯形图详见图7。

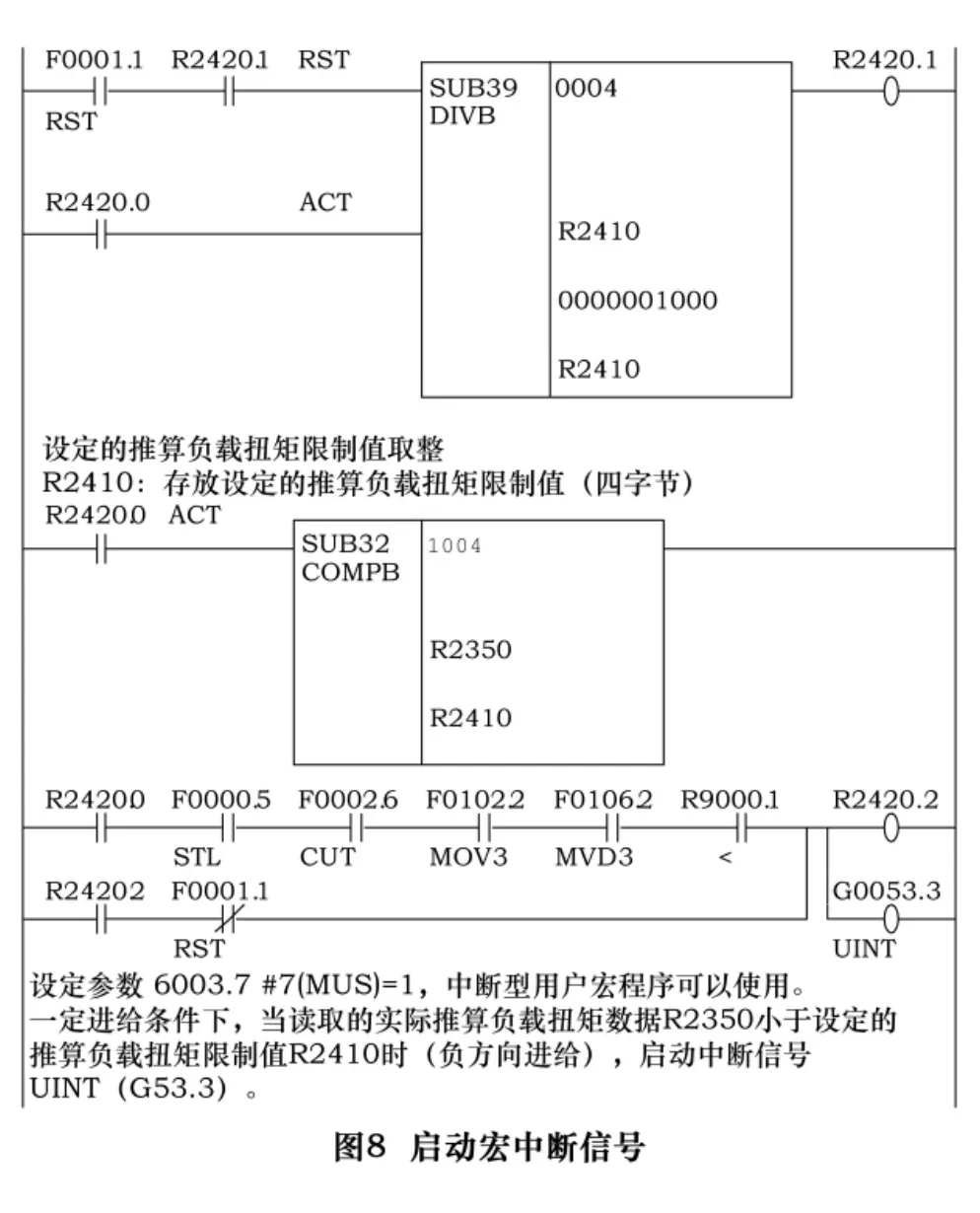

2.4 启动宏中断信号

将上述的读取值和限制值在PMC中进行比较(绝对值比较),如发生超过限制值的情况时,则启动中断型用户宏程序的中断信号UINT。具体梯形图详见图8。

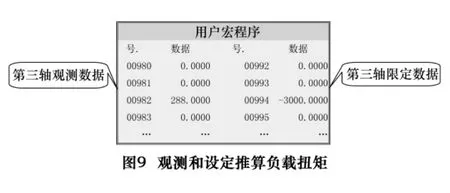

3 设定推算负载扭矩限制值

如图9所示,首先在手动试切过程中注意观测宏变量#982(第三轴)的推算负载扭矩的输出数据,然后根据实际加工的需要,在这个观测值上加上适当的量,比如加上500~1 000的余量,作为负载扭矩数据的限制值,设定在相应的#994(第三轴)宏变量中。

限定的负载扭矩数据也可以依据下式来计算:

在实际的钻削加工过程中,工件材质、刀具、钻削参数等往往要根据生产的需求进行调整,因而设定的扭矩限制值也要随之改变。本文所使用的方法,可以很快地对进给轴的负载扭矩限制值进行调整,以适应实际生产的要求。

4 中断型用户宏程序的使用

在自动深孔切削过程中,为了规避由刀具破损、切屑堵塞等原因引起的连锁反应,当检测到伺服异常负载时(推算负载扭矩的输出绝对值大于设定的负载扭矩限制绝对值),需将进给轴快速退回至安全的位置,并立即停止主轴旋转、关闭冷却,以减少潜在的设备损坏风险。本文的梯形图实例中,当上述异常情况发生时,通过PMC处理将启动‘UINT’用户宏程序中断信号,此时CNC系统中运行的程序将中断后续程序的执行,转而执行由P****指定的程序。

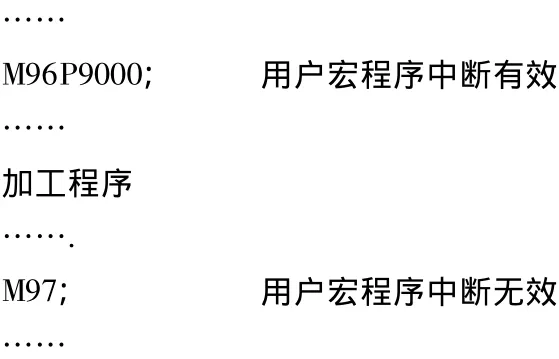

(1)使用中断型用户宏程序功能,需按照如下方式在程序中指定中断指令:

(2)将进给轴回退到安全位置的宏程序O9000:

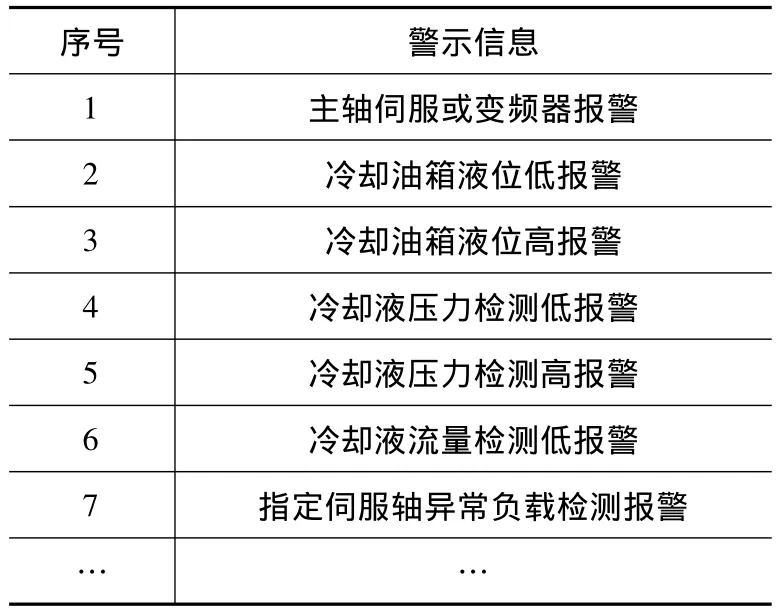

(3)在实际深孔加工设备上,工况状态检测和故障诊断系统往往由多种传感器及智能仪表构成。这些装置分别通过不同途径针对深孔加工状态进行监测,当钻削过程发生异常时,必将引起相关特征参数发生变化,比如引起表1所示的工况检测异常警报信息等,有时对这些警报的后续处理,也需要用到中断型用户宏程序功能。

表1 工况检测异常报警

5 结语

本文简要叙述了FANUC异常负载检测功能的基本原理、分类。在应用实例中,通过内装PMC对推算负载扭矩输出的灵活处理,最大程度保障深孔钻削加工的安全。如欲追求更加完美的操作界面和效果,也可以把本文中引用的宏变量,结合FANUC模式(格式)数据输入功能来编辑特定菜单画面和用户宏程序画面,这样会更方便操作者的观测与调整。当然,如果采用FANUC专用的人机界面开发软件,比如应用FANUC PICTURE工具来开发专用的操作界面,无疑将会达到更加完美的效果。实例中仅列举了伺服轴推算负载扭矩的输出功能的使用方法,在使用FANUC主轴伺服电动机的场合,如需对主轴的异常负载进行检测和处理,也可以参考本文实例。

[1]FANUC AC SERVO MOTOR Alpha i/Beta i series参数说明书 B-65270CM[Z].

[2]FANUC AC SPINDLE MOTOR Alpha i/Beta i series参数说明书 B-65280CM[Z].

[3]FANUC Series 0i-MODEL D连接说明书(功能篇)B-64303CM[Z].

[4]FANUC Series 0i-MODEL D PMC PROGRAMMING MANUAL B-64393EN[Z].