AVCP1200H横梁进给系统静动特性分析及结构优化**1

周 乐 袁军堂 汪振华 杨国维

(南京理工大学,江苏 南京 210094)

随着科学技术的发展,对加工精度的要求也越来越高。龙门式加工中心有加工跨距大、加工效率高、刚度高的特点,适用于批量、高精度加工,因此龙门式加工中心在实际生产中起着越来越重要的作用。而横梁进给系统是龙门式加工中心必不可少的组成部分,起着横向进给的作用,其静动态性能直接影响加工中心的静动态性能,从而影响加工精度。因此对其静动态特性分析有重大意义[1-2]。分析时,模型建立、结合面处理、加载及约束是关键。在模型建立和结合面处理方面,研究比较成熟[3-6],有关进给系统的研究也较常见[7-10],但横梁进给系统与一般的水平进给系统在结构和受力方面的差别较大,不能用分析水平进给系统的方法来分析横梁进给系统,而国内外也没有针对横梁进给系统进行分析的资料,且进给系统的研究中,也未见导轨跨距对进给系统影响的研究。因此,对横梁进给系统的研究很有意义。

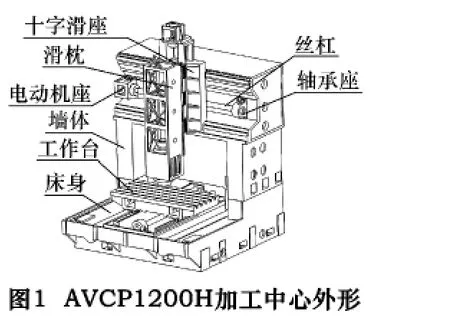

本文以AVCP1200H加工中心为例,分析了它的横梁进给系统静动态特性,然后改变横梁进给系统导轨跨距,对其静动态特性分析对比,找出导轨跨距对横梁进给系统的影响规律,为加工中心的改进提供理论支撑。图1所示为该加工中心的外形图,该加工中心主要由十字滑座、滑枕、墙体、工作台及床身5大部分组成。

1 横梁进给系统的特点与建模

1.1 横梁进给系统的特点

横梁进给系统区别于水平进给系统,最大的特点在于结构和受力的不同。

结构特点:(1)横梁进给系统中横梁由立柱支承,形成两点支承的简支梁支承方式。(2)横梁进给系统中,滑枕与主轴部分呈悬挂的状态。

受力特点:(1)两点支承的简支梁支承方式使得横梁中部变形较大。(2)主轴部分的悬挂,使得横梁进给系统承受由主轴箱、主轴、滑枕等的重力以及竖直方向的工作载荷而产生的倾覆力矩;水平方向的工作载荷使得悬挂的横梁进给系统承受扭转力矩。

1.2 横梁进给系统建模

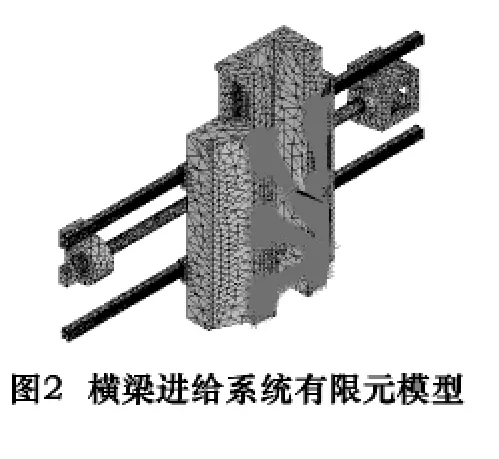

该加工中心横梁进给系统主要由十字滑座、丝杠、导轨、滑块、轴承座、电动机座组成。本文使用Solid-Works软件进行三维造型,再将建立的三维模型导入ANSYS软件中,使用Solid95单元,采用自由网格划分的方式进行网格划分,划分精度为6。十字滑座、轴承座、电动机座、滑块使用铸铁HT300,材料参数为:弹性模量E=126 GPa,泊松比μ=0.27,密度ρ=7 830 kg/m3;导轨材料为GCr15,材料参数为:弹性模量E=200 GPa,泊松比 μ=0.3,密度 ρ=7 800 kg/m3;丝杠材料为50CrMo4,材料参数为:弹性模量E=200 GPa,泊松比 μ =0.3,密度 ρ=7 850 kg/m3。

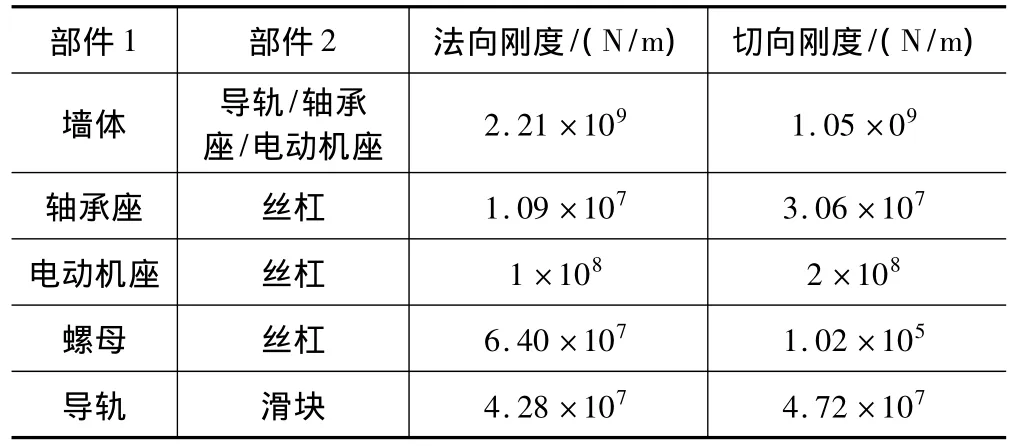

在进行结合面处理时,将横梁进给系统中的结合面使用ANSYS中用户自定义单元MATRIX27来等效替代。即划分网格前在等效结合点的位置处建立硬点,这样划分网格时便会在相应的位置生成节点,连接对应的两个节点就可建立一个MATRIX27弹簧阻尼单元,从而建立结合面特性的等效模型。试验测得该加工中心各结合面刚度值如表1所示。

表1 结合面刚度值

滑枕及主轴部分不属于横梁进给系统,但这两部分对横梁进给系统的静动态特性影响较大,对横梁进给系统分析时,将滑枕及主轴部分用一个MASS21质点模拟替代。先计算出这两部分的质量,再输入MASS21的实常数中,离散化后,该质点作为主节点,与十字滑座上和竖直方向的滑块接触部分的从节点相连接,模拟滑枕与十字滑座连接。有限元模型如图2。

2 横梁进给系统静力学分析

静力学分析主要是分析由固定载荷引起的系统或部件的位移、应力、应变和力。进行静力学分析的关键是给系统施加约束和工作载荷。

该横梁进给系统使用螺栓将导轨、轴承座、电动机座栓接于墙体上,因此其约束是:固定墙体和导轨、轴承座、电动机座之间的螺栓,即在墙体螺栓的位置建立节点(该节点已经与导轨、轴承座、电动机座上螺栓位置上的节点连接,建立了弹簧阻尼单元),约束该节点X、Y、Z这3个方向的自由度即可。施加工作载荷:将3个方向的工作载荷直接施加于MASS21主节点上。

在主节点X、Y、Z三个方向同时施加2 000 N的力,计算得最大变形量为25.5 μm,对于精加工来说,变形量偏大,最大变形发生在十字滑座中部安装滑枕导轨的部位,因此该部位变形直接影响到该加工中心的加工精度,可对十字滑座筋板结构进行优化,加强该部位抗变形的能力,以提高加工精度。

3 横梁进给系统动力学分析

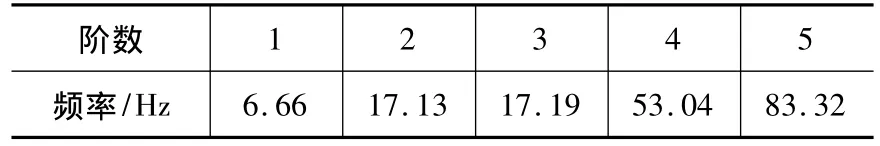

采用Block Lanczos法对横梁进给系统进行模态仿真分析,提取前20阶模态频率和模态振型。由于篇幅关系,文章只在表2中列出了前五阶模态频率。

表2 横梁进给系统前五阶模态频率

表2中2、3两阶模态频率相差只有0.06 Hz的原因是:在轴承座与丝杠之间建立的四对弹簧阻尼单元被分成了两组,两组弹簧方向不同,但是刚度值相同,使得2、3两阶模态振型对称,频率接近。

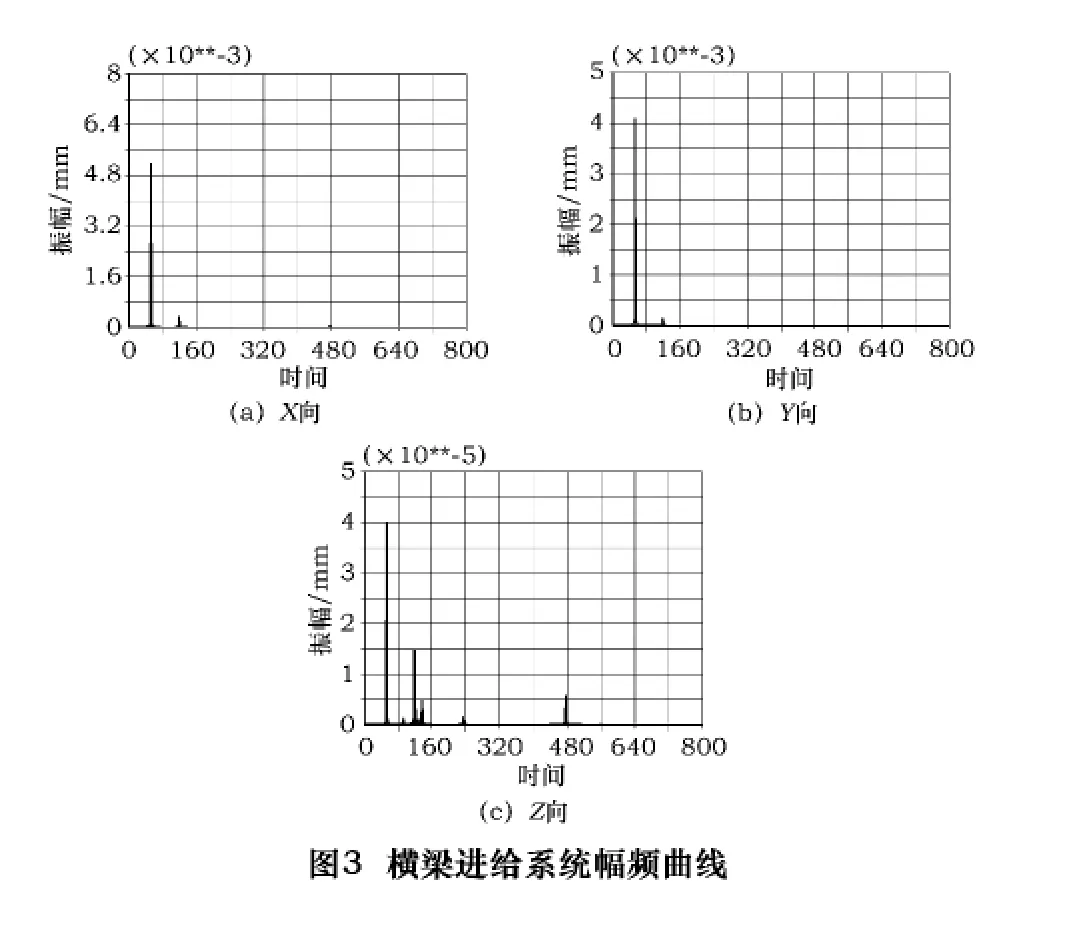

在模态分析的基础上,采用模态叠加法对该横梁进给系统进行谐响应分析。在主节点竖直方向施加1 000 N的简谐力,在变形较大的地方选择两个代表性的点提取该横梁进给系统的幅频曲线。

如图3所示,X、Y、Z三向中,X、Y向振幅较大,最大振幅分别为5.2 mm、4.1 mm,Z向振幅为23 μm。说明该系统的X、Y向比Z向薄弱,优化设计时,应更注重X、Y向的优化。X、Y向最大振幅所对应的频率都在50 Hz附近,对应于模态第4阶频率。在实际切削过程中应尽量避免这些频率的动载荷,以免引起机床较大的振动,影响加工质量。

4 导轨跨距对横梁进给系统的影响

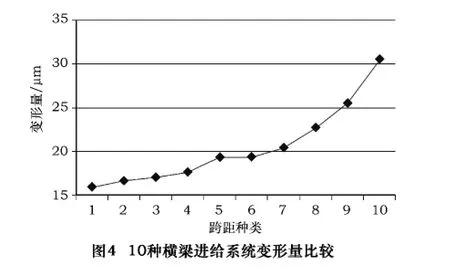

本文设计了从735.5 mm到375.5 mm十种不同导轨跨距的横梁进给系统,对10种横梁进给系统分别进行了静力和模态分析。由图4可见,当导轨跨距每减小40 mm时,横梁静变形量逐渐增大,其中,导轨跨距为375.5 mm时系统最大变形量为15.9 μm,导轨跨距减小到735.5 mm时,最大变形量增大到30.4 μm,变形量增大了47.7%。

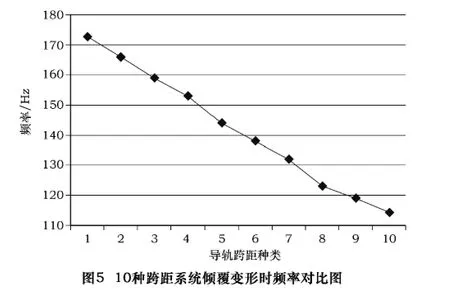

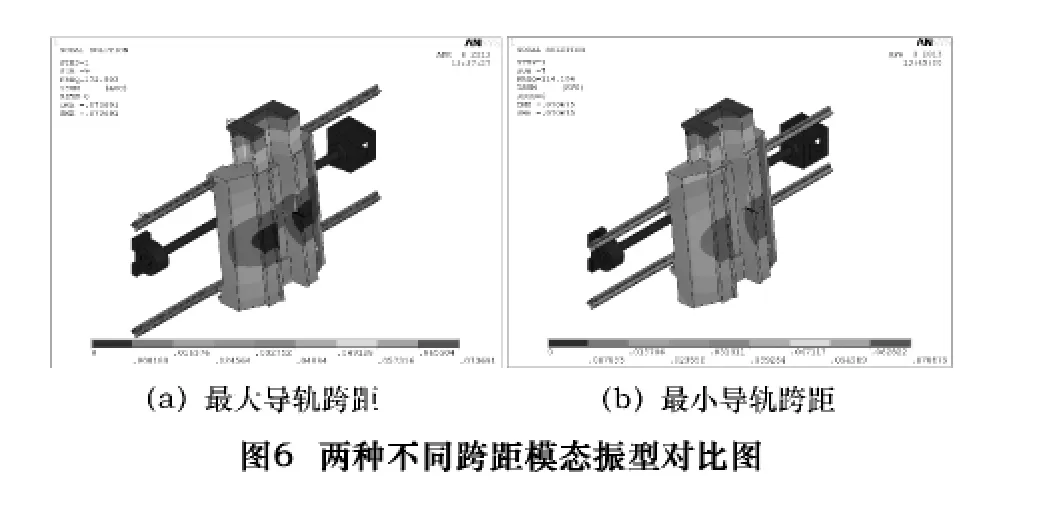

提取10种横梁进给系统前20阶模态频率,发现相同振型下(除了一种振型外),10种横梁进给系统的模态频率最大相差8 Hz,故不对其进行研究。图5为使10种横梁进给系统的十字滑座发生前后倾覆变形的频率对比折线图。由图知,当跨距减小,系统模态频率随之降低,其中,跨距最小时,频率为114.194 Hz,跨距最大时,频率为172.8 Hz,导轨最大跨距比最小跨距时模态频率提高了33.9%。图6为导轨跨距最大与最小的系统在倾覆变形下的模态振型图,可见,导轨跨距越大,横梁进给系统变形区域也越小。

静力分析和模态分析同时说明:在一定范围内,横梁进给系统的静刚度随着导轨跨距的减小而降低,抗倾覆变形能力也随之降低。故在设计横梁进给系统时,满足其他条件的情况下,应尽量使导轨跨距最大。

5 结语

(1)静力分析计算出该横梁进给系统在X、Y、Z这3个方向同时施加2 000 N的力,最大变形量为25.5 μm,最大变形发生在十字滑座中部安装滑枕导轨的部位,可对十字滑座筋板结构进行优化,加强该部位抗变形的能力,以提高加工精度。

(2)谐响应分析结果显示:X、Y、Z三向中,X、Y向振幅较大,最大振幅分别为5.2 mm、4.1 mm,Z向振幅为23 μm。说明该系统的X、Y向比Z向薄弱,优化设计时,应更注重X、Y向的优化。

(3)在一定范围内,横梁进给系统的静刚度随着导轨跨距的减小而降低,变形量最大相差47.7%,抗倾覆变形的能力也随之降低,模态频率最大相差33.9%。因此在设计横梁进给系统时,在满足其他条件的情况下,应尽量使导轨跨距最大。

[1]许丹,刘强,袁松梅,等.一种龙门式加工中心横梁的动力学仿真研究[J].振动与冲击,2008,27(2):168 -171.

[2]刘海涛,赵万军.基于广义加工空间概念的机床动态特性分析[J].机械工程学报,2010,46(21):54 -60.

[3]伍良生,张威,赵宏林,等.数控机床滚动导轨力学性质的实验研究[J].制造技术与机床,2006(7):26 -28.

[4]夏玲玲,袁军堂,王振华.KVC1050N立式加工中心有限元分析与模态试验[J].机械设计与制造,2012(1):18 -20.

[5]刘阳,李景奎,朱春霞,等.直线滚动导轨结合面参数对数控机床动态特性的影响[J].东北大学报,2006,27(12):1369 -1372.

[6]李景奎.直线滚动导轨结合面对机床动态特性影响的研究[D].沈阳:东北大学,2006.

[7]夏军勇,胡友民,吴波,等.热弹性效应分析与机床进给系统热动态特性建模[J].机械工程学报,2010,46(15):191 -198.

[8]丁文政,黄筱调,汪木兰.面向大型机床再制造的进给系统动态特性[J].机械工程学报,2011,47(3):135 -140.

[9]赵万军.基于ANSYS的滚珠丝杠进给系统静动态特性分析[J].机械传动,2010,34(5):68 -70.

[10]杨培林,郑万里,郝术壮.重型数控卧式车床进给系统动力学分析[J].液压与机床,2011,39(21):19 -22.