应用不同功率电动机驱动的大型立式车铣复合加工中心工作台

轩广进 洪寿福 张春艳 张 洋 颜克辉

(中捷机床有限公司,辽宁沈阳 110142)

大型立式车铣复合加工中心是在数控立式车削中心上发展起来的高精度、高效率、高速复合机床,可在一次装夹中完成对回转体类工件的全部或大部分车削、铣削、镗削、钻削和攻丝等工序加工,其在风电、船舶、矿山、军工、航空航天等行业中的精度高、工序多、形状复杂的大型盘类、轴类工件加工中应用十分广泛。应用该类机床不但可以减少工艺装备、缩短生产准备周期,而且能够保证工件加工质量、提高生产效率。

1 立式车铣复合加工中心的工作台

立式车铣复合加工中心的工作台是机床的工件主轴,其驱动具有特殊的要求,即车削时(此时是车削主轴)转速要高、扭矩要大,需要带动工件高速回转进行大扭矩车削;联动铣削时(此时是C轴)要求低转速,没有反向间隙,定位精度高,参与联动加工。所以,工作台是立式车铣复合加工中心的核心部件之一。

C轴即绕工件主轴回转的伺服轴,是具有分度定位和联动功能的工件回转轴。根据工作台的车削功能与C轴联动功能的驱动方式,可以将立式车铣复合加工中心的C轴分为两种类型:一类是车削功能与C轴联动功能的驱动是同一电动机的,称为Cs轴(s即spindle);另一类是车削功能与C轴联动功能的驱动不是同一电动机的,称为Cf轴(f即feed)。

2 大型立式车铣复合加工中心工作台的驱动方式

目前,立式车铣复合加工中心工作台的驱动方式主要分为两类:第一类是应用力矩电动机直接驱动,即工作台的车削功能和C轴联动功能是同一台驱动电动机;第二类是应用两台电动机驱动工作台的车削功能和C轴联动功能。

应用力矩电动机直接驱动工作台,不仅可以消除传动间隙,而且具有结构紧凑、无磨损、精度高和动态特性好等优点,且在中、小规格的立式车铣复合加工中心上已有成功应用。由于大型立式车铣复合加工中心工作台(工作台直径在2 m以上)的驱动扭矩至少几万牛米,而当前力矩电动机的最大额定扭矩是5 000 N·m(峰值扭矩可高出额定值的80%)[1],所以应用力矩电动机直接驱动工作台在大型立式车铣复合加工中心上几乎还没有成功应用,故大型立式车铣复合加工中心工作台的驱动还主要应用第二类驱动方式。

第二类驱动方式又可以分为两种方式:方式一是应用一台电动机通过减速装置驱动工作台旋转实现车削功能,而C轴联动功能另有一台电动机驱动,且C轴需要有机械消隙机构,比如双导程蜗轮蜗杆消隙机构、各种经典齿轮消隙结构。车削功能和C轴联动功能之间的转换通过离合器实现。方式二是应用两台同一规格的主电动机通过两套相同减速装置同时驱动工作台实现车削功能和C轴联动功能,且C轴应用双电动机电气预紧消隙。双电动机电气预紧消隙即两台电动机分别作为正向驱动和反向驱动的动力电动机,正向电动机在反转时保持输出一个足以消除传动间隙的正向转矩,反向电动机在正转时保持输出一个足以消除传动间隙的反向转矩。在这个方案中,任意时刻都有一台电动机处于反向出力状态,所以要求每台电动机的功率都大于系统实际所需功率。

此两种装置各有利弊。方式一采用了机械消隙,对电动机的要求比较低,占用空间较小,装配和间隙调整较难,预紧力不能自动可调,而且由于是机械消隙,磨损后需重新调整,否则磨损将大大降低机床C轴的转位精度。方式二采用了双电动机电气预紧消隙装置,调整和装配都很简单,抵消了机械磨损带来的误差,提高了机床C轴的转位精度,但由于需要采用相同定比减速装置,所以对电动机要求比较高,需要选用大功率宽频调速电动机,且结构所占空间较大。

3 不同功率电动机驱动的大型立式车铣复合加工中心工作台

笔者单位在实际应用中设计了一种大型立式车铣复合加工中心工作台的驱动装置,即采用不同功率电动机驱动工作台实现车削功能和C轴联动,该装置既能降低对电动机要求,又能提高机床C轴转位精度。

3.1 结构

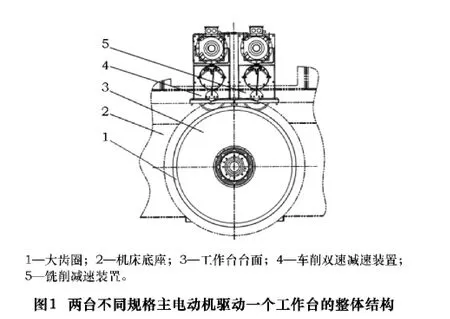

两台不同功率电动机驱动的大型立式车铣复合加工中心工作台的整体结构见图1。工作台台面把合在机床底座上,大齿圈把合在工作台台面的外周下沿上,而车削双速减速装置和铣削减速装置分别固定在机床底座的左侧和右侧。

其中车削双速减速装置的具体结构见图2,一台大功率的主轴电动机通过一台具有高、低两档减速比的减速机18把合到固定于车削减速箱体2上的电动机支架17上。两档减速机通过键与齿轮轴15连接,并通过轴承和压盖16将齿轮轴15安装在车削减速箱体2相应的孔中。分别与齿轮轴15上齿轮、齿轮9相啮合的齿轮13通过轴承与轴14连接,而齿轮9通过内孔的渐开线花键与齿轮轴11连接在一起,并通过轴承、上端盖12和下端盖10将齿轮9和齿轮轴11固定于车削减速箱体2相应的孔中。通过轴承、隔套6和3将与齿轮轴11相啮合的小齿轮同轴7连接在一起,并通过固定块8与车削减速箱体2固定在一起。小齿轮与大齿圈相啮合。

当工作台需要高速车削时,两档减速机处于低减速比档位,实现工作台高速旋转,以达到高速加工目的。当工作台需要大扭矩车削时,两档减速机处于高减速比档位,实现工作台低速大扭矩输出旋转,以达到重切削加工目的。

铣削消隙减速装置具体结构见图3,采用一台小功率的主轴电动机通过电动机支架17把合在铣削减速箱体2上。铣削消隙减速装置的其余结构与车削双速减速装置完全一样。通过铣削消隙减速装置对工作台施加反向预紧力,实现C轴的高刚性及精确定位。

3.2 工作原理

车削时,见图4a,通过车削双速减速装置驱动工作台,此时铣削消隙减速装置中小功率主轴电动机处于断电状态,不参与驱动。车削双速减速装置作为工作台的主驱动机构。

铣削时,见图4b,通过车削双速减速装置高减速比档位驱动工作台,铣削消隙减速装置对工作台施加反向预紧力铣削消隙。减速装置只作为工作台的反向消隙装置。

3.3 优点

由于车削时只采用了一台大功率主轴电动机驱动工作台,因此可以降低对电动机的要求,实现双速减速功能,满足大扭矩及高转速切削的要求。而铣削时采用一台大功率主电动机作为主驱动,另一台小功率主电动机作为消隙预紧,实现电气消隙C轴功能,且预紧力可根据系统参数设定自动可调,不存在机械磨损,能够实现C轴高刚性、精确定位。同时,车削双速减速装置和铣削消隙减速装置除去电动机支架和减速箱体略有不同之外,其余的结构完全一样,提高了自制件的通用性,降低了机床成本。

4 结语

作为向力矩电动机驱动工作台回转直驱技术的过渡技术——应用不同功率电动机驱动工作台回转技术,在国外的大型立式车铣复合加工中心上已成熟应用,而国内机床厂家应用尚不普遍,个别已经应用此技术的也存在一定的差距。因此我们应该尽快积累经验,完善此项技术,把它应用到其他大型机床中去。

[1]赵宏安,张然,董建军,等.直驱转台技术在立式车铣复合加工中心上的应用[J].制造技术与机床,2011(4):37-39.