数控车床精密进给传动的预加载装置

朱想成 高永锋

(天水星火机床有限责任公司技工学校,甘肃天水 741024)

1 原预加载荷技术的缺欠

目前,数控车床的无间隙精密齿轮传动进给的预加载系统,均采用双联斜齿轮轴整体移动的方式,再用螺母通过碟形弹簧直接推动齿轮轴产生轴向移动而消除系统间隙并施加预载力。这种结构由于其轴向移动完全靠齿轮轴两端分离型圆拄滚子轴承本身的内环轴向移动量决定,最大为2.5 mm,为取得较大的移动量,就只有将系统中斜齿轮的螺旋角增大至必须大于20°,这就使得各轴轴向力增大,引起系统传动效率降低,部件装配调试难度大、调试周期加长、维护调整间隔短、误差自适应能力低等一系列问题。

2 解决方案

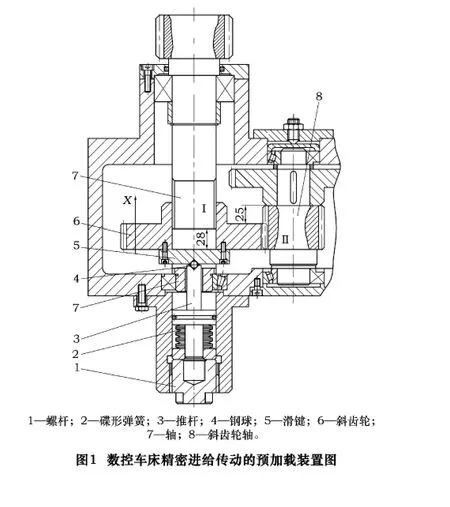

针对这种现状,利用碟形弹簧压缩传动轴端的螺杆、推杆、转动钢球组成的预加载系统,使传动轴上的斜齿轮在轴上产生轴向移动,达到使相啮合的斜齿轮上的另一轴产生相对转动,从而消除传动链间隙。数控车床精密进给传动的预加载装置的构件组成如图1所示。

3 工作原理

将传动轴7作轴向固定,以提高其支撑刚度,然后旋转螺杆1,从而压缩碟形弹簧2,在弹簧力的作用下,使推杆3产生轴向移动,通过钢球4推动滑键5作轴向移动,滑键5与斜齿轮6通过螺钉固定在一起,所以,滑键5沿滑槽推动斜齿轮6在轴7上沿花键移动,在斜齿轮6与斜齿轮轴8的作用下,由于斜齿轮6的轴向移动,而轴7固定,迫使斜齿轮轴8转动,从而消除传动链间隙。在轴7上加工出用于滑键移动的滑槽及用于推杆3通过的孔。在滑槽内安装有滑键5,并将滑键5与斜齿轮6通过螺钉联结为一体;这样,可使系统的调整距离扩大至25 mm;从而将斜齿轮螺旋角减小至10°以下,确保各轴轴向力减小,系统传动效率提高。由于大幅提高了调整距离,使得部件的装配调试难度降低、周期缩短、维护调整间隔加长、误差自适应能力明显提高。

4 结语

该系统结构简单,使各轴轴向力减小,系统传动效率提高、装配调试难度降低、误差自适应能力等性能大幅提高。