预留预埋技术在城轨工程中的探索与应用

■ 刘永祥

目前我国城市轨道交通工程机电设备系统的安装固定,需在钢筋混凝土中钻打膨胀螺栓或钻孔植筋,此类固定方式不仅对钢筋混凝土结构产生破坏,也对结构安全性和耐久性产生巨大影响。工程实施期间安装效率低下,现场噪声大、粉尘大,现场管理与安装安全均存在隐患,预留预埋技术可有效解决机电安装固定与混凝土结构耐久性之间的矛盾。

1 技术分类及性能研究

1.1 技术分类

预留预埋技术大致可分为2类:预埋尼龙套管(见图1)和预埋滑槽(见图2)[1]。预埋尼龙套管是将尼龙高分子材料制成的套管浇筑在盾构管片或现浇混凝土结构构件内,定位工艺要求高、工效较低(每环管片中尼龙套管按4°圆心角径向均匀布置)。预埋滑槽是在混凝土结构中预埋压轧成型的C型槽钢,其特点是预埋及定位快捷方便、准确、结构受力好、可调节性好、管片预制方便。

1.2 性能研究

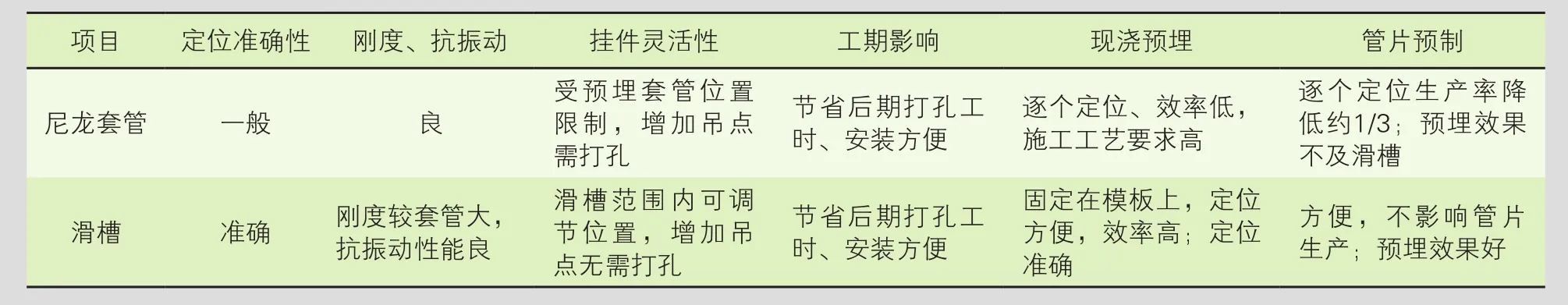

尼龙套管价格低,但定位不便;滑槽虽解决了尼龙套管定位不方便的问题,但其造价较高。对预埋尼龙套管与预埋滑槽2种方案从施工精度、工期影响等性能方面进行比较分析(见表1)。分析可知,若城市轨道交通工程全面采用预埋尼龙套管技术,其预埋工作量大,对工程实施工艺要求较高,对工期影响巨大,可适用于局部滑槽应用困难的地段,如接触轨的安装提供固定点等(见图3);大范围解决预留预埋技术,则应以预埋滑槽最为适宜。

图1 预埋尼龙套管

图2 预埋滑槽

表1 预埋尼龙套管和预埋滑槽技术比较

图3 尼龙套管用于接触轨安装

2 预埋滑槽技术

2.1 明挖车站各区滑槽布置

车站站厅层公共区管线集中在侧墙附近,呈纵向布置,据此可在侧墙附近管线廊道上预埋横向间距分别为400、1 000 mm的3条滑槽,槽长200 mm,纵向间距1.5 m(见图4)。

站台层公共区管线主要布置在屏蔽门与楼扶梯之间,结合综合式吊架在屏蔽门边和扶梯孔边布置2排滑槽,纵向间距1.5 m,滑槽长200 mm(见图5)。

站厅和站台公共区的一般位置主要为吊顶,可设置棋盘式布置预埋滑槽,与车站横轴线平行阵列布置,滑槽间距1 000 mm×1 000 mm,槽长150 mm。

车站轨行区可沿隧道方向每6 000 mm布置1个断面,每断面处布设2组滑槽,2组滑槽左右布置于隧道中心线两侧接触网固定点,每组2根,沿隧道纵向布置,间距150 mm,每根滑槽长500 mm。

除顶部固定接触网的预埋滑槽外,其余部位每延米预埋1排滑槽,每排滑槽分9段(包括站台板下部位),每段长300 mm。

设备区通道通常采用综合式支吊架,在走道两边沿纵向每边各预埋1排滑槽,滑槽纵向间距1 500 mm,长200 mm,布置方式同站台层屏蔽门与扶梯孔边的滑槽预埋方式。设备管理用房一般都布置有风管、消防管、电缆等管线,各设备用房也有部分管线,管线布置缺少规律,按棋盘式布置滑槽,间距1 000 mm×1 000 mm,滑槽长150 mm,平行车站横轴方向布置。

2.2 区间预埋滑槽

根据城市轨道交通项目区间设备的布置规律,明挖区间上的滑槽可分6段布置;矿山法区间上的滑槽可分6段布置,模板台车上滑槽的固定方式通常是将滑槽固定在可装卸式的模板块上。盾构区间通用环可采用全环布置(见图6),滑槽布置于吊装孔一侧。高架区间强弱电支架预埋滑槽通常布置于U梁两边侧翼缘板,环向布置,可每侧通用1根,也可每侧上下相距0.5 m各预埋1根,每根槽长约0.5 m。

图4 站厅层公共区侧墙

图5 站台层公共区布置图

图6 预埋滑槽管片展开图

3 有限元分析

为确保滑槽在各种荷载作用下的安全与稳定,在初步确定滑槽型号后,对滑槽本身和安装后混凝土结构的受力性能进行有限元分析。

3.1 滑槽受力

根据管片周边所有设备和管线最大荷载情况分析,在预埋滑槽上单个螺栓固定点沿管片径向承载力设计值为10 kN,沿管片切向和纵向承载力设计值为8 kN,滑槽后锚栓间距不得大于200 mm。据此对预埋在混凝土结构中的滑槽受力情况进行分析,取1 m长的滑槽进行计算分析(见图7)。研究表明,滑槽在单个螺栓位置承载力满足设计要求,滑槽处在弹性受力阶段。

3.2 对盾构管片受力影响

以一个典型区间断面进行管片预埋滑槽和不预埋滑槽对比分析,地面超载取20 kPa,上覆土厚根据TB 10003—2005《铁路隧道设计规范》计算。开槽计算模型见图8。通过对比分析,隧道管片在荷载作用下的变形约0.03%,未超过整体变形的0.05%;开槽后开槽位置混凝土应力略增加,不超过8%;开槽后,开槽位置的最大主拉应力明显低于该处原混凝土开裂容许应力,最大主拉应力变化不超过10%;钢筋拉应力明显低于屈服应力,前后钢筋应力变化不超过2%,在设置滑槽后裂缝宽度满足规范要求(见图9)。

图7 滑槽有限元分析

图9 管片应力云图

4 滑槽选型及相关技术要求

4.1 滑槽选型

根据管片上拟安装的所有设备和管线荷载分析后,选择既能满足管线和设备安装技术需求,且安装方式灵活、可调节、施工方便的槽型。该滑槽槽型主要结构尺寸包括:一次热轧成型的截面带齿C型槽道,搭配T型螺栓使用。T型螺栓可沿槽道方向自由调整位置(见图10)。滑槽材质可采用力学性能优于Q235、Q354等钢材的材料。槽道高不小于20.0 mm,宽不小于28.0 mm,壁厚不小于2.5 mm,齿高不小于1.5 mm,且间距为3 mm,铆钉间距不大于200 mm,锚固长度不小于60 mm。

4.2 技术参数

由于预埋滑槽在我国城市轨道交通工程中首次应用,尚无具体技术要求,需通过预埋滑槽试验确定槽道有关技术参数。预埋滑槽试验分为实验室试验和现场试验2种。现场试验包括拉拔试验、剪切试验、水平环堆载试验等主要内容;实验室试验包括中性盐雾腐蚀及涂层冲击试验、疲劳试验、耐火性能试验等主要内容。除以上试验内容外,还研究了接触网受振动荷载作用下连接螺栓防松脱技术。经试验验证,滑槽按设计要求进行生产,其各项承载能力均可达到30 kN,耐久性、耐火性、疲劳承载力等都能满足设计要求。

4.3 检测要求

预埋滑槽槽道的表面防腐性能应满足城市轨道交通工程正常运营的耐久性要求及相关要求。对防腐层的附着能力进行冲击试验,重锤由50 cm高度落下,防腐层完好无损;耐火试验后均能达到90 min单点拉拔和抗剪承载力1.8 kN条件下承载力不失效;200万次的动荷载疲劳试验满足强度要求;当拉拔力、沿槽轴向剪切力和垂直槽轴向剪切力为预埋滑槽槽道工作荷载3倍时,槽道周边混凝土不产生开裂破坏,槽道本体不产生明显塑性变形和功能性失效破坏;预埋施工完成每满总供货量的1/5或每满1万m时,现场随机抽检进行拉拔和抗剪等现场力学性能检测。

图10 滑槽及配套螺栓示意图

4.4 构造要求

预埋滑槽槽道与配套连接的T型螺栓应具备连接齿牙构造,齿牙深度宜为1.5 mm,间距宜为3 mm,以确保槽道与螺栓间的机械咬合性能,防止力点滑移。螺柱所有安装完成后应露出至少20 mm;螺柱底部应具有安全检查钢印标志,安装到位后该标志应垂直于槽道轴向,以便于检查T型螺栓头在槽道内的偏转状态。混凝土中的槽道在最大允许荷载(3倍工作荷载下的拉拔力和剪切力)作用下,在螺栓固定点处的槽道作用力方向上,槽道位移不大于0.5 mm。预埋滑槽槽道与配套连接的T型螺栓为全带齿型,具有自锁防松功能。

5 结论与建议

预埋技术不仅克服了传统打孔造成的混凝土结构受损、现场工效低下、安装质量较难保证、安装部件移位困难、工作条件恶劣等问题,而且也是城市轨道交通行业工业化、标准化、装备化的重要体现。该技术在深圳市地铁6号线和9号线工程的成功应用,证明预埋技术在城市轨道交通行业中是可以推广的,但应在以下方面进行深入探索:

(1)盾构区间隧道因受通用环安装位置不确定的影响,采用全环预埋滑槽方案,但并不经济;取消道床下部及其他非管线区域的滑槽预埋以节省工程投资,是预埋技术的研究方向。

(2)将预埋技术与车站装修工程结合起来,解决车站装修龙骨固定时对混凝土结构的破坏,彻底解决站内安装与装修对混凝土结构耐久性的影响。

(3)滑槽造价较高,因此解决非大荷载、非管线集中区域的预埋技术不能完全依靠预埋滑槽技术,而应采用造价较低的尼龙套管技术,但其定位工艺尚需深入研究。

[1] TB/T 3329—2013 电气化铁路接触网隧道内预埋槽道[S].