梁侧幕墙预埋板定位筋精准预埋施工

李宝江 羿健卓 毕首业 中国建筑第八工程局有限公司东北公司

1 工艺流程

通过工程实践中反复验证和改进,在使用预埋板定位筋精准预埋施工过程中总结了一套行之有效的工艺流程[2]。

图1 工艺流程图

2 操作要点

2.1 预埋板定位筋加工

2.1.1 定位筋制作

预埋板定位筋精准预埋施工技术采用定位筋及定位套箍(材料为C8钢筋)完成精准定位,定位筋及定位套箍材料为钢筋加工后剩余废料的二次利用,符合绿色施工要求。定位筋及定位套箍规格、位置、间距根据预埋板的设计位置、梁截面尺寸确定。

定位筋水平向钢筋长度与梁截面宽度相同,合模后可以在横向使得预埋板与梁模板紧密贴合,达到横向约束的目的;定位筋竖向钢筋长度根据预埋板设计位置进行焊接,竖向钢筋恰好将预埋板定位于设计位置,达到竖向约束的目的;而定位套箍可以通过调整位置后与梁钢筋笼绑扎,实现预埋板的水平向约束。

2.1.2 预埋板定位

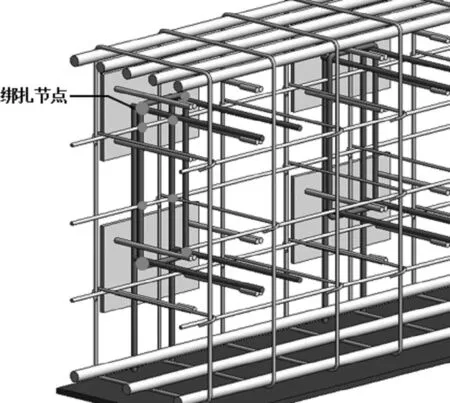

预埋板放置于设计位置后通过调整固定套箍的位置,将固定套箍与梁侧钢筋连接,然后使用12#钢丝将定位套箍、梁侧钢筋、预埋板进行绑扎连接。

图2 装置绑扎固定示意图

2.2 预埋板定位筋精准预埋控制措施

2.2.1 定位筋尺寸校核

根据幕墙施工图纸确定幕墙预埋板的设计位置,然后根据幕墙双预埋板的间距以及幕墙埋板与梁底模的距离制作竖向定位筋。结合施工图纸确定幕墙预埋板对应的梁截面宽度确定幕墙预埋板与梁内侧模板的间距,然后制作横向定位筋。

2.2.2 定位套箍水平向约束

安装预埋板之前,将定位套箍套在定位筋上,然后将预埋板安置于设计位置。调节定位套箍的横向位置,使得定位套箍与梁侧钢筋贴紧,然后使用12#绑丝将定位套箍、梁侧钢筋和定位筋的相交节点进行绑扎。

2.2.3 节点绑扎固定

预埋板放置完成后,将定位套箍调节至合适位置,并对预埋板定位进行验收,待合格后,使用12#绑丝对绑扎节点进行绑扎。

2.3 混凝土浇筑控制

预埋板绑扎完成后,在梁侧模板合模之前,通过在预埋板面覆盖一层塑料薄膜作为预埋板防污染措施。混凝土浇筑前在预埋板部位做好标记,并对混凝土浇筑人员做好交底,避免因过度振捣导致预埋板定位筋及定位套箍过度震动,出现预埋板偏位及脱落现象。

2.4 预埋板后期处理

混凝土达到规定拆模强度后进行模板拆除,并对预埋板进行检查校核,确保未出现偏位现象。

3 施工特点

3.1 绿色施工技术

预埋板定位筋精准预埋施工技术采用定位筋及定位套箍作为实现精准预埋技术的主要构件,其材料为钢筋工程剩余废料的二次利用,提高材料的利用率,达到绿色施工要求。

预埋板定位筋精准预埋施工技术对预埋板进行精准定位,配合塑料薄膜对预埋板进行防混凝土污染处理,避免了混凝土浇筑过程中污染预埋板及增加剔凿耗时的难题,最终实现预埋板免混凝土剔凿,从而减少材料资源浪费。

3.2 精准预埋施工技术

预埋板定位筋尾端顶住梁内侧模板,定位套箍将预埋板与梁侧钢筋笼进行绑扎连接,实现预埋板的精准定位。

3.3 预埋板防污染技术

预埋板定位筋尾端顶住梁内侧模板,塑料薄膜覆盖幕墙埋板,避免混凝土污染幕墙埋板。

4 结语

在施工阶段,梁侧幕墙预埋板定位使用定位筋及定位套箍对预埋板进行X、Y、Z不同方向的固定限位,避免了传统幕墙埋板施工方法中预埋板无法精确固定以及混凝土浇筑时对预埋板污染严重的问题。