深水起重铺管船结构强度分析

汪战军 孙雪荣

(中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

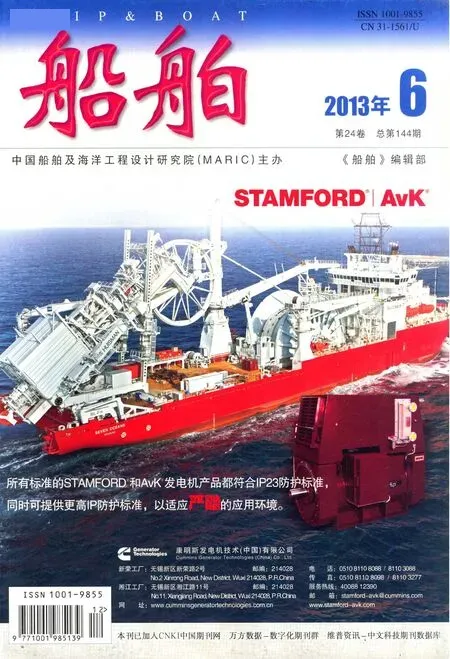

起重铺管船是集海洋结构物吊装、石油天然气管道铺设于一体的海洋工程装备。随着越来越多海上油气田的开采,起重铺管船在油气田开采生产的产业链中具有举足轻重的作用。它既可以在油气田开采前期进行导管架等海上结构物的吊装,又可以在油气田开采后期进行管道铺设,将石油天然气输送至陆地进行加工[1]。

本文将阐述深水起重铺管船结构形式,并对总纵强度和艉部结构强度进行详细介绍。

1 船型及结构形式

1.1 主要参数

本文介绍的深水起重铺管船是一艘电力推进、自航起重的全电焊钢质铺管船。船艏呈流线型,方形船艉和圆角舭部,船艏设居住区及直升飞机平台,船艉设置了1台固定吊4000 t、全回转吊3500 t的大型海洋工程起重机,以及1台作业水深3000 m的固定式托管架。该船航行于无限航区,并可在满足特定作业环境条件的海域进行作业,主要用于大型海洋工程结构物及设备的吊装,石油、天然气海底输送管道的铺设。其主要参数如下:

作业工况和待命工况下的环境条件见表1。

表1 铺管、起重作业工况和待命工况的环境条件

1.2 船体结构形式

本船设有双层连续甲板,A甲板中后部布置管子堆场及管子传输系统,主甲板布置铺管作业系统。A甲板下的中后部设有4道纵舱壁,将舱室划分为左右舷纵向管子传输线,中部为铺管作业线。主甲板下设有2道全船贯穿的连续边纵舱壁和7道水密舱壁;根据功能布置需要,设有多层局部平台,边纵舱壁之间设有双层底,边纵舱壁以外为单底结构。

本船采用抵抗总纵弯曲和屈曲的能力更强的纵骨架式结构(包括主船体、上层建筑和甲板室等)。为了控制板格大小,防止板格屈曲,纵骨间距取650 mm或700 mm;同时,基于主船体舱内布置尽可能减少加设支柱对总体布置空间的影响以及甲板载荷的考虑等因素,甲板强横梁的腹板高度又不宜太高;而且,为了合理控制船体结构质量和减少船厂焊接工作量,每4个肋位设置由甲板强横梁、舷侧强肋骨、舱壁垂直桁和底部肋板组成的横向强框架,以支撑纵向构件,并保证船体横向强度[2]。

考虑到A甲板10 t/m2的结构负载与总纵强度对A甲板纵向构件起决定作用,A甲板到主甲板之间的结构(包括A甲板结构)均采用最小屈服极限为355 N/mm2的高强度钢。另外,本船艉部是高载荷、高应力区,在通过局部加厚板缓解应力过分集中的同时,为了提高艉部结构强度和应力标准、抗高载荷能力,艉部区域内的结构采用最小屈服极限为355 N/mm2的高强度钢;其余区域结构(包括上层建筑、甲板室等)采用屈服极限为235 N/mm2的低碳钢。

2 船体结构强度分析

2.1 波浪载荷预报

本船的主尺度比超出船级社规范的要求,波浪载荷通过直接计算确定。波浪载荷计算借助DNV船级社开发的SESAM/WADAM和SESAM/POSTRESP程序。建立船体的三维湿表面模型和质量模型,按照三维绕辐射势流理论,计算作用在船体上的流体动力,获得波浪诱导的船体剖面剪力和弯矩载荷响应的传递函数;进而对航行调遣工况采用北大西洋波浪散布图进行长期预报,其概率水平取为10-8;铺管作业工况、起重作业工况和待命工况根据海况条件进行短期预报(见表1)。

波浪弯矩和剪力沿船长分布见图1、图2。波浪载荷预报结果见表2。

图1 波浪弯矩分布图

图2 波浪剪力分布图

表2 波浪载荷预报结果

2.2 船体总纵强度

本船总纵强度分析根据中国船级社CCS《钢质海船入级规范》[3]和美国船级社ABS《钢质海船建造与入级规范》[4]的相关要求,选取典型的航行调遣工况、铺管作业工况、全回转吊起重作业工况、艉部固定吊起重作业工况和待命工况等5个工况,进行总纵弯曲强度、剪切强度和屈曲强度校核。静水弯矩和剪力沿船长分布见图3、图4。

图3 静水弯矩分布图

图4 静水剪力分布图

由于本船的上层建筑布置在艏部,大型海洋工程起重机和托管架布置在艉部,而且起重机和托管架均设置船体中心线上,船体梁在各装载工况中均处于中拱状态,尤其是在起重作业和铺管作业时,会产生很大的静水弯矩和静水剪力。因此,提高铺管作业和起重作业下,船体结构抵抗总纵弯曲和剪切的能力是本船总纵强度设计的关键。

对于产生很大静水弯矩和剪力的船舶,设置全船贯穿的连续纵舱壁,对提高船体梁的弯曲强度、剪切强度和刚度就显得尤为重要。

2.3 艉部结构强度

本船艉部起重机作业时,使船体梁在艉部承受高载荷,产生高应力;在艉吊作业时,船体艉部区域会产生较大的弯矩和剪力;在全回转吊作业时,对船体结构产生弯矩和剪力外,还会产生较大的扭矩。

起重机基座加强采用能提供足够均匀承载能力的“井”字形舱壁加强形式,即:艉部整个型宽范围内设置2道横向舱壁,以及在起重机筒体中心线两侧各设置1道局部纵舱壁,该2道纵舱壁艉部连接至艉封板,艏部过渡为甲板纵桁和旁桁材。此外,在起重机筒体与主要支撑舱壁连接处,采用加厚甲板下局部板格来缓解该处的应力集中。

在进行铺管作业时,托管架主要承受管线上管子自重(作业达3000 m时,悬浮管子重约600 t)和环境载荷。A字架顶部支撑点承受较大的拉力,采用厚板与艉部起重机筒体基座相连接。托管架和底部支撑点承受较大的压力,与艉部主船体内的短纵壁连接,并依次过渡为船底纵桁或纵骨。

艉部结构强度分析借助通用的三维有限元软件MSC/PATRAN和NASTRAN建立艉部局部有限元模型来完成,模型示意图见图5。考虑到工程实际作业中,艉部起重机和托管架是单独作业,分别施加起重机载荷和托管架对船体的反力进行分析和校核。

图5 艉部结构有限元模型

典型工况下的起重机筒体加强结构应力云图见图6。托管架加强结构应力云图见图7。

图6 起重机有限元分析应力云图

图7 托管架有限元分析应力云图

3 结 论

本文阐述了深水起重铺管船结构形式,结合总纵强度和艉部强度分析,起重铺管船在结构设计过程应注意以下几点:

(1)该类工程船的弯矩和剪力沿船长的分布与常规运输船会略有不同,船体总纵强度结构设计时尤其要注意艉部起重机区域的剪切强度。

(2)利用该类工程船大量的压载水舱,在满足船舶总体性能的前提下,通过对各压载水舱的装载配置比较,得出最优化的静水弯矩和剪力,从而降低对总纵强度的要求。

(3)主船体内设艏艉贯穿的连续纵舱壁,对总纵强度、刚度、局部强度和横向强度的作用不容忽视。

(4)船体高强度钢的应用会大大提高船体的总体强度能力,减少船体重量,但也直接削弱船体整体刚度。该类工程船中,一般只在高应力区采用高强度钢,占全船钢料的20%~30%。

(5)对于起重铺管船而言,艉部是高载荷、高应力区域,除设置必要的结构加强型舱壁或高腹板桁材外,局部应力集中也需要特别注意,具体可采用加厚板过渡、设置软趾肘板等方式缓解应力集中。

[1]李含萍,闵兵,康为夏.铺管船前景及船型开发[J].船舶,2009(2):1-4.

[2]乔国瑞,孙雪荣,周佳.3000 t自航起重船结构设计与强度分析[J].船舶,2011(5):21-26.

[3]中国船级社.钢质海船入级规范[M].北京:人民交通出版社.2012.

[4]ABS.Rules for Building and Classing Steel Vessels[S].2012.