椭圆滑动轴承油膜厚度对汽轮机振动的影响

张艾萍, 谢媚娜, 林圣强

(东北电力大学 能源与动力工程学院,吉林132012)

大型发电厂已基本不用圆柱轴承,更广泛应用的是椭圆滑动轴承和三油楔轴承.在研究轴承方面,主要通过求解Reynolds方程来计算轴承油膜压力[1-3],但在应用 Reynolds方程求解轴承油膜特性时忽略了很多因素,如为计算方便略去了惯性项,质点的运动方程就变为压力项和黏性项的平衡方程;用2个楔形的平板代替轴承和轴颈;用平板平移速度代替汽轮机轴颈的转动速度;润滑油流动状油膜中不存在涡流和湍流.因此,现在很多学者基于CFD直接求解N-S方程的方法来研究轴承油膜特性,模拟结果表明:利用CFD计算轴承油膜压力特性能更真实地反映实际运行中的油膜特性[4-7],但很少有学者利用CFD研究油膜压力特性对汽轮机轴承振动的影响,且有关椭圆滑动轴承的研究很少[8].

笔者应用Ansys软件分析了油膜厚度对汽轮机振动的影响,并对椭圆滑动轴承的结构场和流场进行了流-固耦合计算.

1 数值计算模型

1.1 湍流模型

计算所选取的湍流模型为SST k-ω(Shear Stress Transport,即剪切应力传递)模型.该模型可以考虑到滑动轴承润滑油不可忽略的剪切应力,比RNGk-ε模型和k-ε模型更精确,且有很好的稳定性和收敛性.SSTk-ω模型对ω方程中的交叉扩散和湍流黏性公式进行了改进,能很好地计算湍流剪切应力的影响和传播,从而更加广泛地应用在要求高精度的流动计算中.SST k-ω模型的优点在于其可以精确预测流动的开始和负压梯度下流动的脱离,且不会对涡流黏度造成过度预测.

1.2 静力学分析

在静力学分析方面,Ansys线性静力学分析是由经典动力学振动理论方程简化而来的.经典动力学振动理论方程为

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;F(t)为引起强迫振动的矢量力;x为位移矢量[9].

假设所加载荷和惯性力(包括质量和阻尼)不随时间变化,只考虑静力学分析,则所有与时间相关的选项都被忽略,至于非线性和动力学分析将在后面的研究中展开,所以静力学方程为

式中:K矩阵必须是连续性的;F是不随时间变化的载荷.

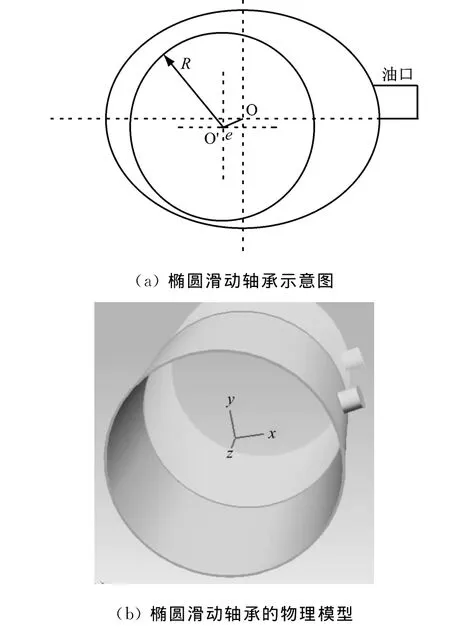

1.3 物理模型

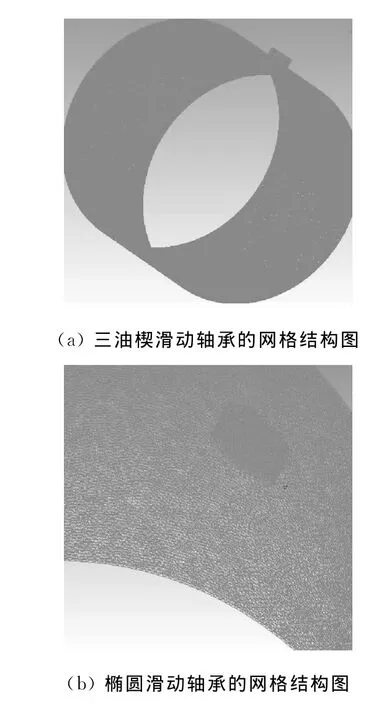

计算选用椭圆滑动轴承的物理模型见图1,椭圆滑动轴承的设计参数为:轴颈直径D=50mm,轴承的宽径比B=0.8,偏心率e=5%,转子转速n=3 000r/min,润滑油密度为870kg/m3,润滑油的动力黏度η=0.018 5Pa·s.根据常用的间隙比和偏心率来确定最小油膜厚度,建立三维模型.为了最大程度减小压力进油口对油膜的影响,压力进油口开在最大油膜厚度处,其直径为5mm.利用三维软件UG建立不同轴承油膜厚度模型,并导入icem CFD里划分非结构网格,在最小油膜厚度区域进行网格局部加密,以保证流场变化剧烈区域计算结果的精确性,根据面轮廓线方法生成网格.最后检查网格质量,光顺网格,略去不合格网格,重新生成网格,这样就在狭小流道内生成了合理网格,网格总数为3×105~4×105,最小网格长度为0.005mm,最大网格长度为0.01mm,网格结构见图2.

图1 椭圆滑动轴承的示意图和物理模型Fig.1 Schematic diagram and physical model of the elliptic sliding bearing calculated

图2 三油楔滑动轴承和椭圆滑动轴承的网格结构图Fig.2 Grid structure of the three-lobe bearing and elliptic sliding bearing

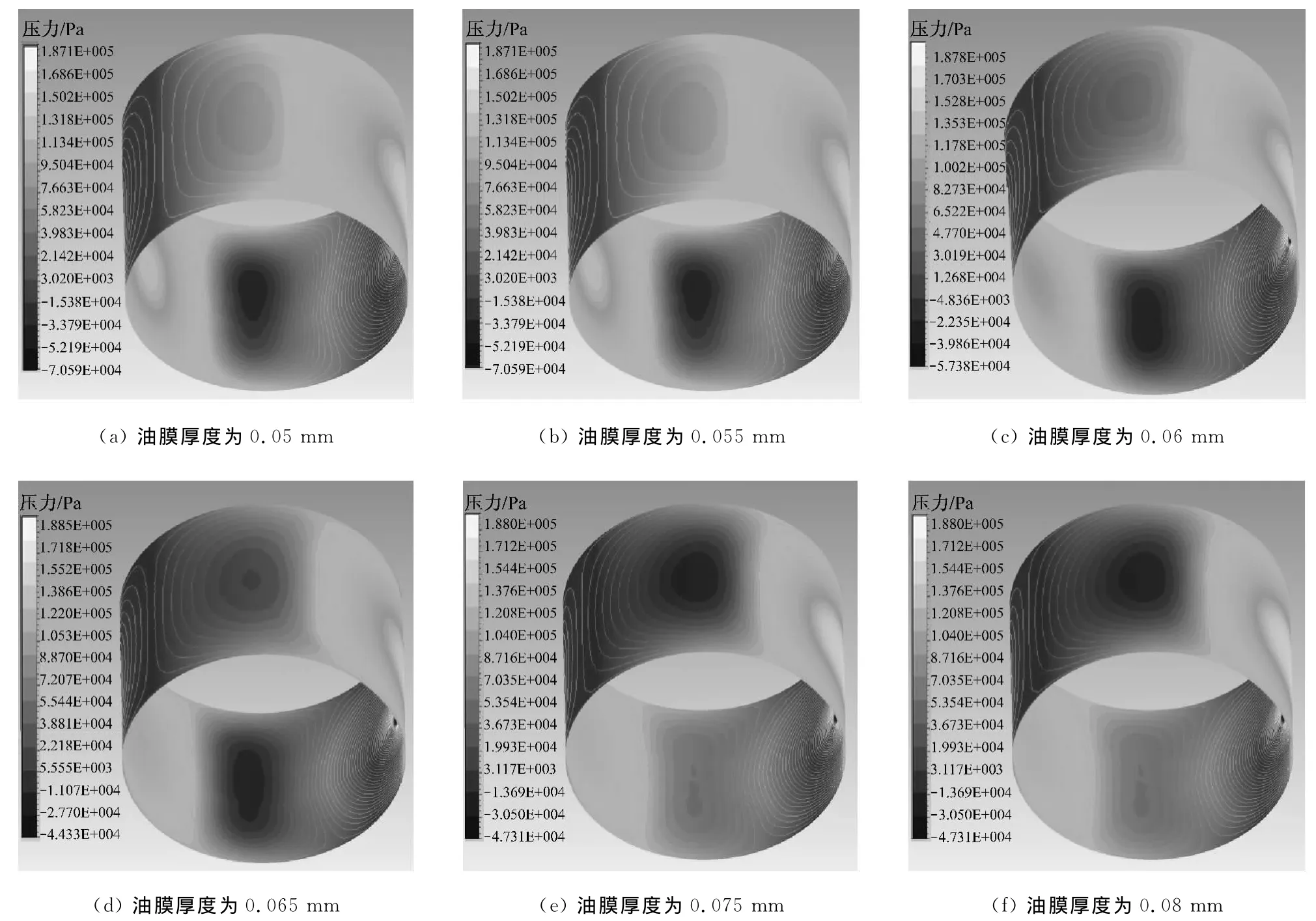

2 椭圆滑动轴承油膜压力特性的数值计算

利用CFX软件计算椭圆滑动轴承油膜压力特性,其基本设置为:润滑油密度为870kg/m3,汽轮机转子转速n=3 000r/min,动力黏度η=0.018 5 Pa·s,轴承进口油压力为0.2MPa,出口设置为自然出口(opening),湍流设置为SSTk-ω 模型,选择热量方程(Thermal Energy)传热模型.计算结果见图3.

图3 椭圆滑动轴承油膜厚度对油膜压力特性的影响Fig.3 Effect of oil film thickness of elliptic sliding bearing on the oil film pressure distribution

椭圆滑动轴承有2个油楔,为方便介绍把主要承载区叫做第一油楔,把另一个油楔叫做第二油楔.第一油楔承载油膜比较小,属于主要的承载区,形成的油膜窄,但压力梯度大.第二油楔形成的油膜宽,但压力梯度小,润滑油挤压程度小,承载能力小.从图3可以看出,油膜厚度大(如油膜厚度为0.08 mm)时,第二油楔负压区的负压值大于第一油楔的负压值,第二油楔油膜承载能力超过第一油楔;油膜厚度小(如油膜厚度为0.05mm)时,第一油楔的油膜开始发生变形,承载油膜太短,而第二油楔油膜承载能力大幅度降低,导致不能形成油楔.可见不同的油膜厚度对机组旋转机械的影响很大.

国内学者现在还不能准确给出椭圆滑动轴承油膜力的三维解,但利用Reynolds方程求解圆柱轴承油膜力的三维解已经很成熟.将SSTk-ω求解所得的压力分布(模拟值)与文献[2]运用Reynolds方程非线性求解圆柱轴承压力特性的计算结果(理论值)进行比较,如图4所示.在相同模拟条件下,模拟所得圆柱轴承油膜压力值与理论值相似,而且模拟所得的最佳椭圆度与实际汽轮机运行中的最佳椭圆度一致[10].

图4 模拟所得圆柱轴承油膜压力值与理论值的比较Fig.4 Comparison of oil film pressure between simulated results and theoretical data for cylindrical sliding bearing

3 油膜厚度对汽轮机振动的影响

利用Ansys软件分析椭圆滑动轴承油膜厚度对汽轮机振动的影响,将前面应用CFD软件计算得到的不同油膜厚度下椭圆滑动轴承的油膜压力分布导入Mechanical模块,分析不同油膜厚度下的油膜特性及轴承的振动幅值,实现多物理场耦合分析.

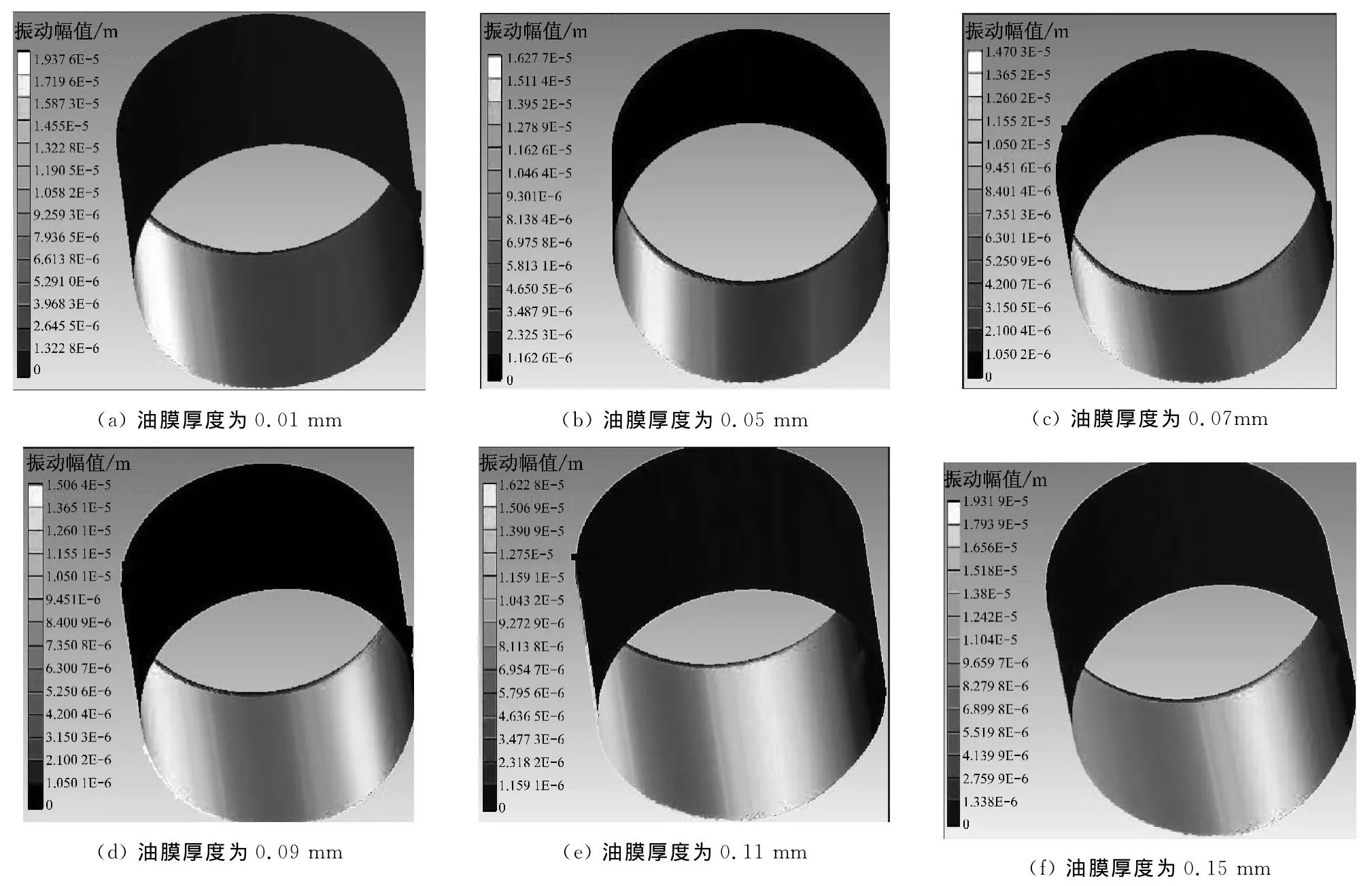

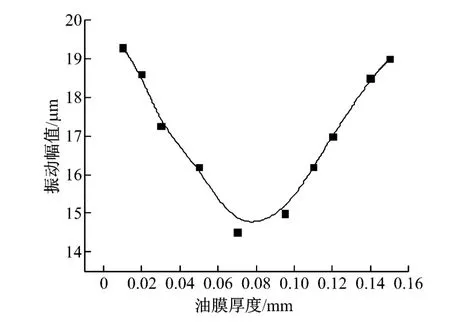

椭圆滑动轴承油膜厚度对汽轮机振动的影响如图5和图6所示.由图5可知,油膜厚度越薄,轴承左边油楔(主承载区)承载能力越大,振动幅值也越大,承载区也就越危险.相反,油膜厚度越厚,另一边的油楔逐渐开始承载,振动会加强.从图6的振动变化曲线可知,在椭圆滑动轴承运行中,油膜厚度太薄或者太厚都会使汽轮机转子振动加强,且不利于轴瓦的安全运行.由图5可知,油膜厚度增大过程中,振动幅值最大区域也发生变化,当油膜厚度为0.01 mm时,振动幅值最大区域在主承载区域,而油膜厚度增大过程中,振动幅值先开始减小,而后幅值最大区域发生在另一个油楔区域.在油膜厚度增大过程中,振动幅值会出现最小值,但此时的油膜压力不稳定,容易失稳,没有较好的稳定性来抗干扰.所以,合理的油膜厚度是转子稳定运行的关键,合理的油膜厚度可以使振动幅值在一定范围内变化,且油膜压力稳定,转子运行处于最佳状态.结合图6可知,椭圆滑动轴承油膜厚度为0.06~0.07mm时,转子将处于最佳状态运行,此时,两椭圆滑动轴承油楔的油膜压力稳定性高,振动幅值也小.

图7给出了圆柱轴承油膜厚度对汽轮机振动的影响.比较椭圆滑动轴承和圆柱轴承油膜厚度对汽轮机振动的影响曲线可知,在椭圆滑动轴承具有双油楔的情况下,椭圆滑动轴承比圆柱轴承更能有效地控制机组振动的幅值,抗干扰能力更强.在相同油膜厚度下,椭圆滑动轴承的振动幅值比圆柱轴承小很多,更能确保转子运行的稳定性.

模拟结果与文献[5]中结果相似,文献[5]中七台河电厂1号机组因油膜厚度厚,振动幅值超过允许值,而经调整油膜厚度后,轴承的振动幅值迅速恢复到允许范围内,汽轮机振动平稳.分析其原因为:油膜厚度增大到一定值后,油膜的切向力增大而阻尼力减小,切向力所做的正功大于阻尼力所做的负功,导致油膜失稳,而油膜厚度减小到一定值时,由于油膜阻尼力所做的负功大于切向力所做的正功,使得油膜不容易产生失稳现象.

图5 椭圆滑动轴承油膜厚度对汽轮机振动的影响Fig.5 Effect of oil film thickness of elliptical sliding bearing on the steam turbine vibration

图6 椭圆滑动轴承油膜厚度对汽轮机振动幅值的影响Fig.6 Effect of oil film thickness of elliptic sliding bearing on the steam turbine vibration

图7 圆柱轴承油膜厚度对汽轮机振动幅值的影响Fig.7 Effect of oil film thickness of cylindrical bearing on the steam turbine vibration

4 结 论

(1)合理的油膜厚度使椭圆滑动轴承油膜压力稳定,且振动幅值在允许范围内.

(2)在相同运行条件下,椭圆滑动轴承比圆柱轴承更具有定心的能力,使得其轴承振动幅值小于圆柱轴承振动幅值.

(3)油膜厚度太大是造成油膜失稳的主要原因,只有油膜厚度合理,才能保证汽轮机安全和稳定运行.

[1]王永亮,刘占生,钱大帅,等.有限长椭圆瓦轴承油膜力近似解析模型[J].航空动力学报,2012,27(2):265-274.WANG Yongliang,LIU Zhansheng,QIAN Dashuai,et al.Approximate analytical model of oil-film force for finite length elliptical journal bearing[J].Journal of Aerospace Power,2012,27(2):265-274.

[2]杨金福.流体动力润滑及轴承转子系统的稳定性研究[D].保定:华北电力大学,2006.

[3]杨金福,杨昆,付忠广,等.滑动轴承非线性动态油膜力的解析模型研究[J].润滑与密封,2007,32(9):68-72.YANG Jinfu,YANG Kun,FU Zhongguang,et al.Research on analytical model of sliding bearing nonlinear dynamic oil film force[J].Lubrication Engineering,2007,32(9):68-72.

[4]张楚,杨建刚,郭瑞,等.基于两相流理论的滑动轴承流场计算分析[J].中国电机工程学报,2010,30(29):80-84.ZHANG Chu,YANG Jiangang,GUO Rui,et al.Simulation of journal bearing flow field using computational fluid dynamics two phase flow theory[J].Proceedings of the CSEE,2010,30(29):80-84.

[5]叶荣学,孙伟,张艾萍,等.滑动轴承油膜厚度变化对汽轮机转子稳定性的影响[C]//第九届全国振动理论及应用学术会议论文集.杭州:浙江大学出版社,2007.

[6]高庆水,杨建刚.基于CFD方法的液体动压滑动轴承动特性研究[J].润滑与密封,2008,33(9):65-67.GAO Qingshui,YANG Jiangang.Research on the dynamic characteristics of hydrodynamical journal bearing based on CFD analysis[J].Lubrication Engineering,2008,33(9):65-67.

[7]涂林,李多民,段滋华.基于Fluent的动压径向轴承油膜力场模拟研究[J].润滑与密封,2011,36(4):82-86.TU Lin,LI Duomin,DUAN Zihua.Pressure field numerical simulation of hydrodynamic bearing based on Fluent[J].Lubrication Engineering,2011,36(4):82-86.

[8]王庆峰,何立东.基于ANSYS的回转式空气预热器接触式柔性密封疲劳寿命分析[J].热力发电,2010,39(1):32-55.WANG Qingfeng,HE Lidong.Analysis of fatigue life for contacting-type flexible seal on rotary air preheater based on Ansys[J].Thermal Power Generation,2010,39(1):32-55.

[9]周云龙,曹丽华,徐伟,等.汽轮机通流部分间隙变化对相对内效率和功率的影响[J].热力发电,2010,39(3):37-40.ZHOU Yunlong,CAO Lihua,XU Wei,et al.Influence of clearance variation in flow passage of steam turbine upon the relative internal efficiency and power[J].Thermal Power Generation,2010,39(3):37-40.

[10]朱幼君,王红涛,竺晓程,等.汽轮机低压排汽缸气动性能的数值研究[J].动力工程学报,2012,32(11):841-846.ZHU Youjun,WANG Hongtao,ZHU Xiaocheng,et al.Numerical simulation on aerodynamic performance of low-pressure exhaust hood for steam turbines[J].Journal of Chinese Society of Power Engineering,2012,32(11):841-846.