微液滴在窄矩形通道内热泳沉积特性的研究

林达平, 周 涛, 汝小龙

(华北电力大学 核热工安全与标准化研究所,北京102206)

研究微液滴在窄矩形通道内的沉积特性及脱除微液滴的方法在核工业上有着实际的用途:脱除核电站管道内形成的微液滴,消除微液滴对净化系统和传热系统的不良影响;在核电站发生事故后,脱除核电站释放的放射性微液滴,消除其对环境的影响.国内外学者对微液滴的研究主要采用数值模拟方法,数值模拟相对于实验具有可重复性高和成本低等优点,并且可以模拟实际情况很难实现的条件.如Yong Yumei等[1]采用格子Boltzmann数值模拟方法对微小通道内的液体流动进行了数值模拟.颗粒在管道中受到不同力的作用,主要有热泳力和布朗力等[2-3].杨瑞昌等[4]研究了温度场内颗粒物的运动特性,周涛等[5]研究了脱除管道中颗粒物的技术,但他们的研究主要是针对固体颗粒的运动.周涛等[6]还研究了北京市雾霭天气的情况,其中涉及到大气中的微小液滴,但主要是研究在液滴在自然环境下的运动.目前,对于微液滴热泳沉积的研究较少.笔者以窄矩形通道为例,研究微液滴随着空气主流在管道内的沉积特性,观察微液滴在窄矩形通道内的运动情况,对脱除微液滴有重要理论及应用价值.

1 研究对象及计算方法

1.1 研究对象

建立一个1 000mm×20mm×20mm的窄矩形通道,并将其作为研究对象.图1为窄矩形通道示意图.流动方向为图中的z轴正方向,微液滴在管道的管壁发生沉积.微液滴与空气组成的两相流从管道的一侧流入,另一侧流出.在模拟过程中,通过改变微液滴与空气流的温度来研究不同温度条件下微液滴的沉积特性.

图1 窄矩形通道示意图Fig.1 Structural diagram of the narrow rectangular channel

1.2 计算参数

微液滴在管道内流动的主要参数见表1,所使用的微液滴为液体水.

表1 微液滴在管道内的流动参数1)Tab.1 Flow parameters of micro droplets in the channel

1.3 计算模型

1.3.1 受力模型

Fluent软件通过颗粒作用力微分方程来求解离散相液滴的运动[7].液滴的作用力平衡方程为:

式中:up为液滴速度,m/s;FD为液滴受到的曳力,N;Fx为液滴受到的热泳力,N;Fl为液滴受到的Saffman力,N;F为液滴受到的其他作用力,如重力、布朗力、湍流流动时的湍流效应所带来的附加力.

在本次模拟过程中,主要研究热泳力对微液滴的影响.

1.3.2 热泳力计算模型

热泳力的表达式为

式中:Kn为克努森数;l为气体平均分子自由程;K为气体导热系数与颗粒导热系数的比值;Cs为温度滑移系数,其值为1.147;Ct为温度阶跃系数,其值为2.20;Cm为动量交换系数,其值为1.146;dp为液滴直径,m;T为流体温度,K.

1.4 计算方法

在模拟过程中,采用离散相模型,微液滴作为离散相,空气作为连续相,相互混合流入研究段中.利用Fluent软件研究离散相模型时采用欧拉-拉格朗日方法,流体相处理为连续相,直接求解时采用纳维-斯托克斯方程,而离散相是通过计算流场中大量液滴的运动得到的[7].图2为模拟计算流程图.

图2 模拟计算流程Fig.2 Process of the simulation calculation

2 计算结果及分析

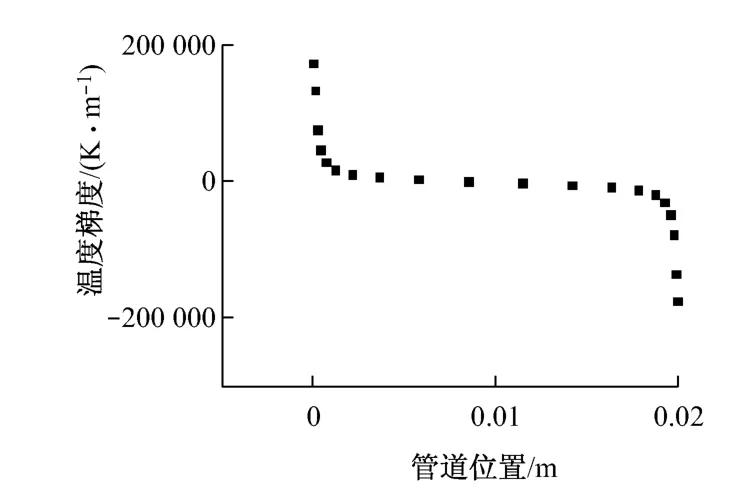

2.1 管道内的温度梯度

当主流温度为350K、管壁温度为300K时,模拟得到的管道内的温度梯度见图3.当主流温度为500K、管壁温度为300K时,模拟得到的管道内的温度梯度见图4.由图3和图4可以看出,矩形窄通道内温度梯度的变化分为3段:在靠近管壁处很小的区域内温度梯度大,在管道中间处的温度梯度较小,基本为0,即在靠近管壁处很小区域内温度变化很大,而在管道中心部分温度基本不发生改变.温度梯度出现负值是因为所选取的方向的问题.

比较图3和图4可以看出,矩形窄通道内的温度梯度分布相似.这是因为壁面温度相同,主流温度与管壁温度存在温度差,因此不断地发生传热.温度梯度最大的部分基本都只在管壁附近很小区域内,即边界层内.离散相液滴由于体积分数小,对温度梯度的影响可以忽略不计.在同样壁面温度的前提下,当主流温度为500K时,边界层内的温度梯度大于主流温度为350K时的情况.

图3 主流温度为350K、管壁温度为300K时矩形窄通道内的温度梯度Fig.3 Temperature gradient in the channel for a main flow temperature of 350Kand channel wall temperature of 300K

图4 主流温度为500K、管壁温度为300K时矩形窄通道内的温度梯度Fig.4 Temperature gradient in the channel for a main flow temperature of 500Kand channel wall temperature of 300K

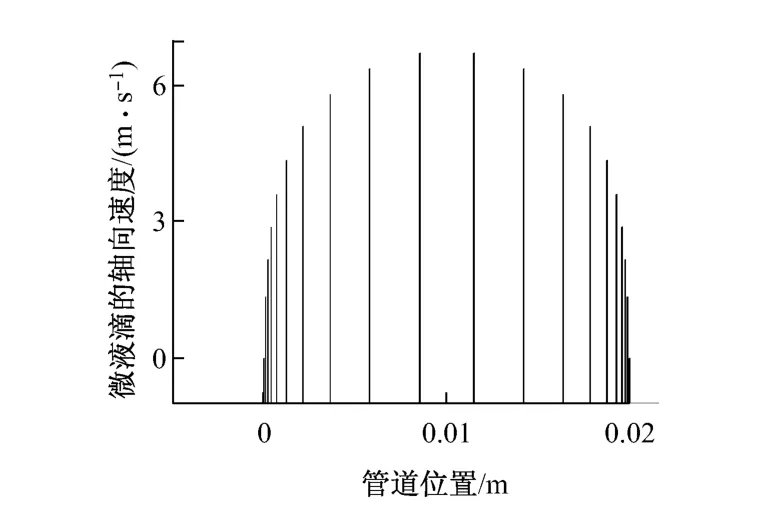

2.2 微液滴在管道内的轴向速度分布

当主流温度为350K、管壁温度为300K时,模拟得到的微液滴的轴向速度示于图5.当主流温度为500K、管壁温度为300K时,模拟得到的微液滴的轴向速度示于图6.从图5和图6可以看出,微液滴在管道中心处速度较大,而在靠近管壁处的位置速度较小.微液滴在管道内流动时,速度分布呈中间高、管壁附近低的规律.这是因为微液滴在进入管道后,受到壁面的影响,靠近壁面的流动受到阻滞,因而速度降低.靠近内壁的微液滴流速降低,有利于微液滴向管壁运动.比较图5和图6还可以看出,在不同的温度条件下,微液滴的轴向速度分布相似.这是因为在不同的温度条件下,微液滴的轴向受力相似,因此温度对微液滴的轴向速度影响不大.

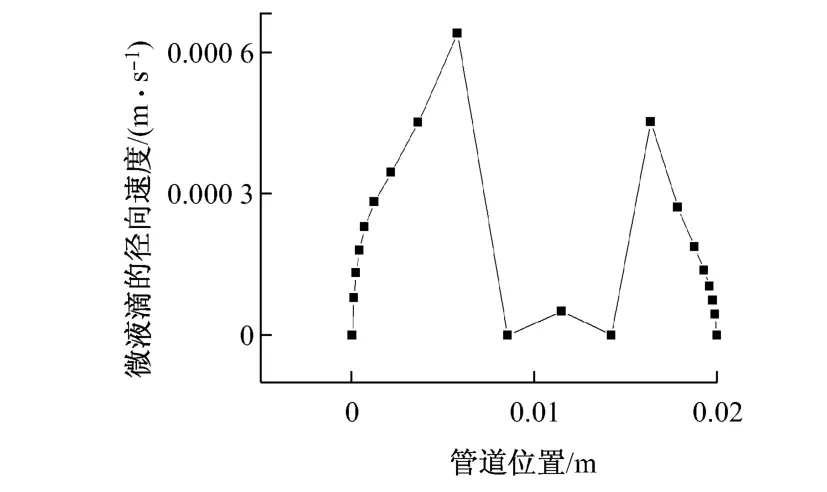

2.3 微液滴在管道内的径向速度分布

当主流温度为350K、管壁温度为300K时模拟得到的微液滴的径向速度示于图7.当主流温度为500K、管壁温度为300K时,模拟得到的微液滴的径向速度示于图8.由图7和图8可以看出,微液滴在管道内存在速度的极值,分别在靠近两侧管壁的位置,且速度的方向指向壁面.这是因为微液滴在管道内受到热泳力的作用,从而速度增大;而在靠近管壁的位置,微液滴由于受到边界层的黏滞作用,从而速度降低.

在模拟过程中,微液滴受到的热泳效应会使微液滴产生径向的速度,热泳力的作用方向指向壁面.在不同的模拟条件下,微液滴受到的热泳效应不同.比较图7和图8可以看出,随着温差的增大,微液滴的径向速度增大.结合图3和图4可以看出,这是因为随着温差的增大,管壁附近温度梯度增大,微液滴所受到的热泳力增大,使得微液滴向管壁运动的速度增大.另外,比较图7和图8还可以看出,随着温差的增大,速度的极值点向管壁中心偏移,因而可以得出随着温差的增大,热泳力的作用增大.

图5 主流温度为350K、管壁温度为300K时微液滴在矩形窄通道内的轴向速度Fig.5 Axial velocity of droplets for a main flow temperature of 350 K and channel wall temperature of 300K

图6 主流温度为500K、管壁温度为300K时微液滴在矩形窄通道内的轴向速度Fig.6 Axial velocity of droplets for a main flow temperature of 500 K and channel wall temperature of 300K

2.4 微液滴在管道内的质量浓度分布

当主流温度为400K、管壁温度为300K、管道内压力为10MPa时,模拟得到的微液滴的质量浓度分布见图9.当主流温度为500K、管壁温度为300K、管道内压力为10MPa时,模拟得到的微液滴的质量浓度分布见图10.由图9和图10可以看出,主流中的微液滴基本上都沉积在管壁附近,管壁中心处微液滴质量浓度较小,接近0,说明在管道中心处的微液滴基本都受到热泳力的作用而向管壁沉积.当主流温度为400K时,微液滴在管壁附近的质量浓度最高可达0.2kg/m3.当主流温度为500K时,微液滴在管壁附近的质量浓度最高可达0.5kg/m3.

比较图9和图10可以看出,随着主流温度的升高,微液滴在管壁处的质量浓度增大.这是因为在壁面温度不变的前提下,随着主流温度的升高,管壁附近的温度梯度增大,微液滴受到的热泳力作用增强,使得微液滴在管壁处的沉积效应增强.

图7 主流温度为350K、管壁温度为300K时微液滴在矩形窄通道内的径向速度Fig.7 Radial velocity of droplets for a main flow temperature of 350Kand channel wall temperature of 300K

图8 主流温度为500K、管壁温度为300K时微液滴在矩形窄通道内的径向速度Fig.8 Radial velocity of droplets for a main flow temperature of 500Kand channel wall temperature of 300K

图9 主流温度为400K、管壁温度为300K时微液滴在矩形窄通道内的质量浓度分布Fig.9 Mass concentration distribution of droplets for a main flow temperature of 400Kand channel wall temperature of 300K

图10 主流温度为500K、管壁温度为300K时微液滴在矩形窄通道内的质量浓度分布Fig.1 0 Mass concentration distribution of droplets for a main flow temperature of 500Kand channel wall temperature of 300K

3 结 论

(1)温度梯度产生的热泳力迫使微液滴向管壁运动,从而使微液滴在管壁附近积聚,热泳力的作用方向指向壁面.

(2)随着温度梯度的增大,微液滴受到径向作用的范围增大.在温度梯度较小的情况下,只有管壁处的微液滴受到了热泳力的影响,而在温度梯度增大后,热泳力的作用强度增大.

(3)随着温度梯度的增大,微液滴在管壁处的沉积加强.在温度梯度较小的情况下,靠近管壁处微液滴的质量浓度较小,当温度梯度增大后,靠近管壁处微液滴的质量浓度增大.

[1]YONG Yumei,YANG Chao,JIANG Yi,et al.Numerical simulation of immiscible liquid-liquid flow in microchannels using lattice Boltzmann method[J].Science China Chemistry,2004,54(1):244-256.

[2]DONG Yuhong,CHEN Linfeng.The effect of stable stratifation and thermophoresis on fine paticle depositon in a bounded turbulent flow[J].Internationnal Journal of Heat and Mass Transfer,2011,54(5/6):1168-1178.

[3]HOSSEIN Ali Pakravan,MAHMOOD Yaghoubi.Combined thermophoresis,Brownian motion and Dufour effects natural convetion of nanofluids[J].International Journal of Thermal Sciences,2011,50(3):394-402.

[4]杨瑞昌,周涛,刘若雷,等.温度场内可吸入颗粒物运动特性的实验研究[J].工程热物理学报,2007,28(2):259-261.YANG Ruichang,ZHOU Tao,LIU Ruolei,et al.Investigation on dynamic characteristics of inhaled particles in temperature field[J].Journal of Engineering Thermophysics,2007,28(2):259-261.

[5]周涛,杨瑞昌,胡雨,等.管道中亚微米颗粒热泳脱除技术的研究[J].动力工程,2009,29(6):576-579.ZHOU Tao,YANG Ruichang,HU Yu,et al.Thermophoretic deposition of sub-micro particles in tube flows[J].Journal of Power Engineering,2009,29(6):576-579.

[6]周涛,汝小龙.北京市天气雾霭成因及治理措施研究[J].华北电力大学学报:社会科学版,2012(2):12-16.ZHOU Tao,RU Xiaolong.The haze weather cause and measures in Beijing[J].Journal of North China E-lectric Power University:Social Sciences,2012(2):12-16.

[7]韩占忠.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2010.