10CrMo910钢管蒸汽侧氧化膜的形态特征

谢国胜, 龙会国, 龙 毅, 陈红冬, 牟申周

(1.湖南省湘电锅炉压力容器检验中心有限公司,长沙410007;2.湖南省电力公司科学研究院,长沙410007)

10CrMo910钢属于2.25Cr1Mo低合金耐热钢,正火后的组织为贝氏体加少量的马氏体,有时有少量铁素体,具有良好的加工工艺性能,长期高温使用时具有较好的热强性和金属组织稳定性,目前已广泛应用于火力发电厂中壁温≤570℃的蒸汽管道和集箱以及壁温≤580℃的过热器和再热器管等部件[1].但运行经验表明,在电站锅炉过热器和再热器中会出现严重的蒸汽侧氧化,增厚的蒸汽侧氧化膜影响传热效果,从而造成运行中的管壁超温,导致材料长期老化,引发爆管事故的发生.因此,蒸汽侧氧化以及氧化膜脱落严重影响大容量、高参数机组尤其是超(超)临界机组的安全稳定运行.

国内外科研工作者对锅炉用铁素体钢在水环境下的氧化行为进行了分析,对水蒸气高温氧化规律以及氧化膜微观结构与形貌特征进行了研究,并对其氧化行为、氧化膜形态以及形成机制提出了不同的见解[2-11].但是,由于水蒸气作用机理复杂,运行工况和环境等对10CrMo910钢氧化行为、氧化膜形态及其形成机制存在较大的影响,因此对在役锅炉用10CrMo910钢水蒸气高温氧化膜形态及其形成机制并不十分清楚.笔者通过对某锅炉过热器和再热器10CrMo910钢管的取样,对其内壁蒸汽侧氧化膜形态特征进行了研究,并分析了其氧化形态及形成规律.

1 试验材料及方法

1.1 试样

某电厂1号锅炉为英国巴布科克动力公司生产的TGM00-4570-2575型、亚临界参数、一次中间再热、自然循环、单汽包、固态排渣“W”火焰煤粉炉,其最大连续蒸发量为1 160t/h,1991年投产,已累计运行10万h以上.该锅炉的过热器出口蒸汽压力为17.5MPa,过热器出口蒸汽温度为541℃,再热器出口蒸汽压力为3.95MPa,再热器出口蒸汽温度为541℃.取样管为高温再热器管,规格是直径51 mm、壁厚为6mm,材料为10CrMo910钢,其化学成分与DIN 17175钢板标准的比较见表1.

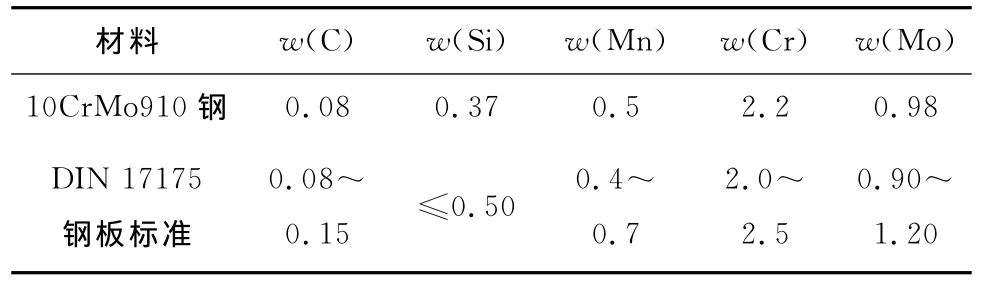

表1 10CrMo910钢的化学成分Tab.1 Chemical composition of the 10CrMo910steel%

1.2 试验方法

利用扫描电镜和能谱分析仪对管样和剥落氧化膜横截面金相样品的微区组织成分和合金元素分布进行对比,并对氧化膜剥落物的表面进行微区成分分析.

2 结果与讨论

2.1 氧化膜形态和微观结构

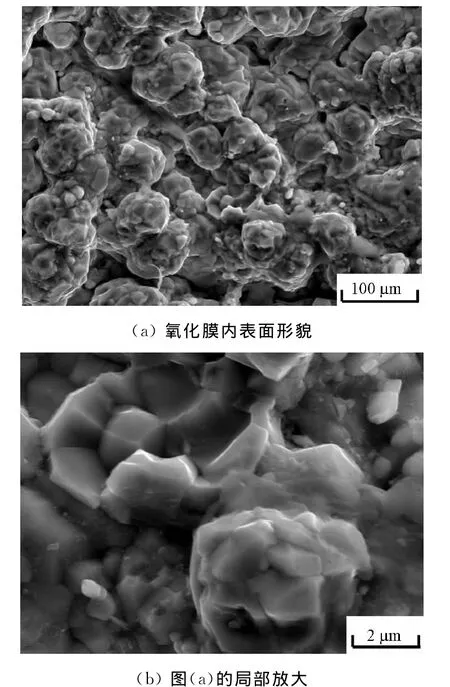

图1为再热器10CrMo910钢管蒸汽侧氧化膜内表面形貌.从图1可以看到:再热器10CrMo910钢管蒸汽侧氧化膜内表面形态呈蘑菇状,表面凹凸不平,呈黑褐色,蘑菇状由微米级细小的锥形结构颗粒堆积而成.

图1 10CrMo910钢管蒸汽侧氧化膜内表面形貌Fig.1 SEM micrograph of oxide scales on steam-side surface of 10CrMo910steel tube

图2为10CrMo910钢管蒸汽侧氧化膜表面截面形貌.从图2可知:氧化膜表面截面为层状结构,有2层结构,内层氧化膜结构相对致密,但与基体接近的部位存在细小孔洞,与金属基体越近,孔洞越多;外层比较疏松,存在较多孔洞,内层与外层未见明显界面.从图2(b)和图2(d)可知:经FeCl3溶液侵蚀后,金属基体和内层氧化膜界面总体上存在明显的近似线性界面,但在界面处均存在明显的波浪形线,说明基体发生了内氧化,且晶界的氧化速度比晶粒内快.

在金属基体/内层氧化膜界面处存在细小孔洞,但界面不明显(见图2(a)),经FeCl3溶液侵蚀后金属基体/内层氧化膜界面处存在内氧化现象(见图2(b)).由于晶界存在氧原子的快速通道,因此晶界先氧化,氧化后的晶界较为疏松,且有细小孔洞,加速了氧化快速通道的形成,促使晶粒内氧化的发展(见图2(c)).

从图2(b)、图2(d)和图2(f)可知:经FeCl3溶液侵蚀后,各层氧化膜界面较为清晰,可见金属基体/内层氧化膜界面处存在易被FeCl3溶液侵蚀的氧化物,界面处基体内发生内氧化,且在晶界区域先氧化.由于晶界内元素Cr的迁移,因此氧化物主要为FeO及少量的Cr2O3,经FeCl3溶液侵蚀后,FeO等氧化物被溶解,形成了比较明显的腐蚀界面(见图3(b)和图3(d)).在内层/外层氧化膜界面处存在少量离解的、易被FeCl3溶液侵蚀的氧化物(Fe1-yO)[12-13],经 FeCl3溶液侵蚀后,界面痕迹不明显,但依稀可以分辨,且外层氧化物的颗粒状组织间附有少量的易被FeCl3溶液侵蚀的氧化物,经FeCl3溶液侵蚀后,氧化物颗粒间界面痕迹也不明显,但部分外延性细小微米级柱状氧化物颗粒仍然依稀可见.氧化膜分为明显的2层结构:内层比较致密,外层相对疏松,有较多孔洞,由呈外延性的细小微米级柱状颗粒组成.基体/内层氧化膜界面处形态与金属基体的晶粒界面形态类似,但内层氧化膜由纳米级细小氧化物颗粒组成,且离界面越远,孔洞越少,氧化膜越致密.

2.2 氧化物相结构及能谱分析

图2 10CrMo910钢管蒸汽侧氧化膜的表面截面形貌Fig.2 SEM micrograph on cross section of the oxidation scales for 10CrMo910steel tube

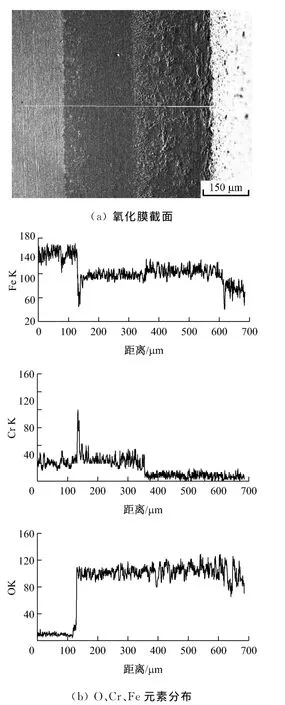

采用X射线衍射(XRD)对蒸汽侧氧化膜进行物相分析发现:氧化膜主要由Fe3O4和Fe2O3组成.对氧化膜界面进行能谱分析发现:由于氧元素属于轻元素,与合金元素进行能谱分析时偏差较大(见图3).在图3中,OK、CrK和FeK分别表示O元素、Cr元素和Fe元素在K系中的相对强度.从图3中的界面图像和元素分布可知,氧化膜为典型的2层结构:最外层为细小颗粒Fe3O4和Fe2O3,近金属基体/内层氧化膜界面为致密、富Cr的Cr2O3与相对疏松的FeO非均质层,随着远离金属基体/内层氧化膜界面,FeO与Cr2O3扩散反应生成致密的富Cr尖晶石结构FeCr2O4;内层氧化膜中Cr含量较高,尤其在金属基体/内层氧化膜界面处含Cr量很高,随着内层氧化膜远离界面,Cr元素含量的差异逐渐缩小,基体侧近界面处也明显存在贫Cr现象,整个内层氧化膜中Cr含量明显比母材中高.内层/外层氧化膜存在明显界面,界面处Cr元素含量变化较大,Fe元素含量显著上升,Cr元素含量明显降低,而外层氧化膜中Cr元素含量基本为0.

图3 氧化膜截面和O、Cr、Fe元素的分布Fig.3 SEM images on cross section of the scales and corresponding distribution of elements O,Cr and Fe

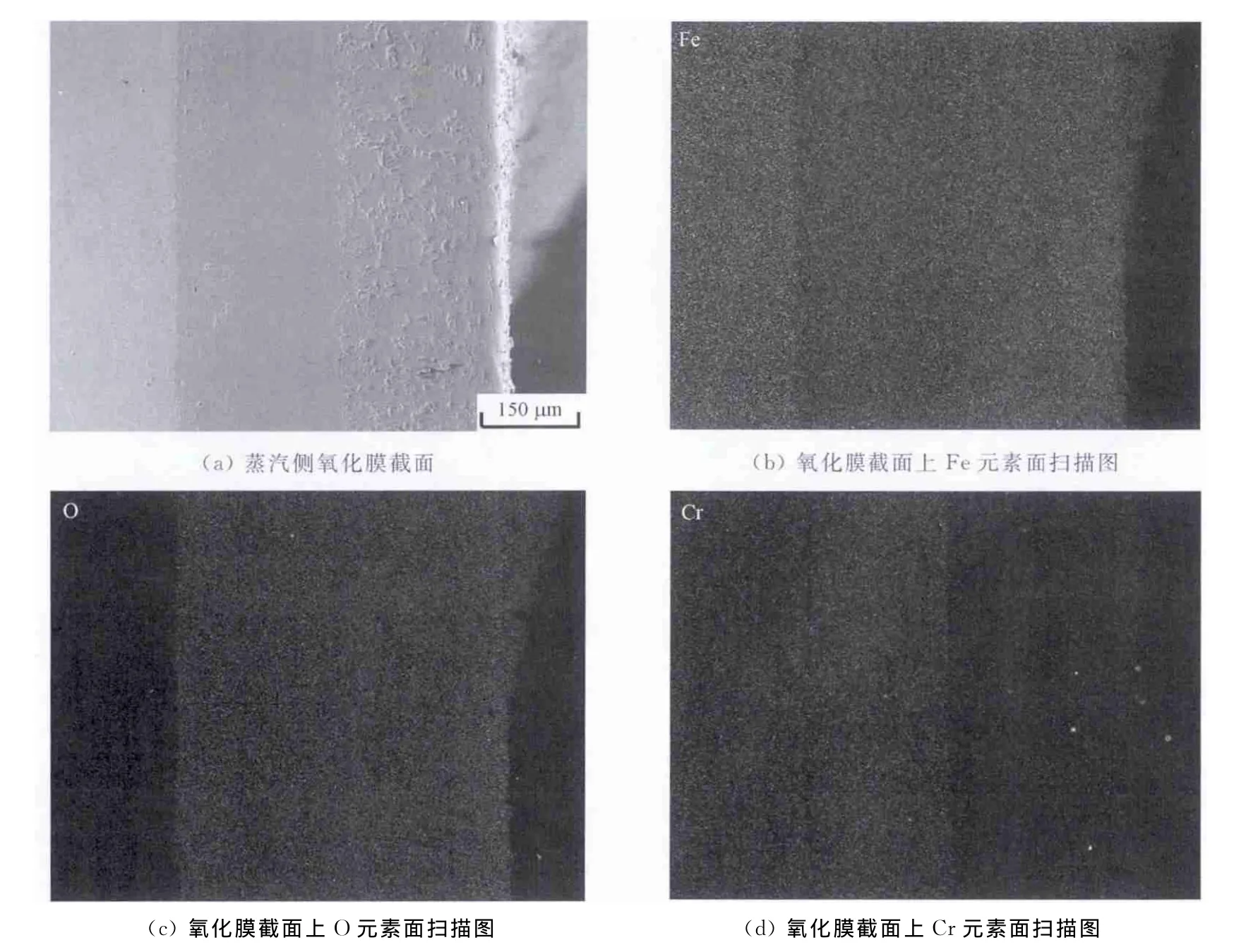

图4为10CrMo910钢蒸汽侧氧化膜截面与氧化膜元素面扫描图.从图4可知,外层基本上未见到Cr元素,呈现出明显富Fe、富O元素;内层氧化膜富Cr元素,相对应的Fe元素面扫描图中呈现明显贫Fe层,Fe元素在内层氧化膜分布中的质量分数明显减小,贫Fe带基本与内层氧化膜的厚度相同.

2.3 氧化膜形成机理

在锅炉水蒸气环境下,水分解为H2和O2,在一定压力与温度下达到动态平衡.氧化初期,锅炉水蒸气温度上升至设计温度过程中,管内表面基体中Cr与Fe同时氧化,并缓慢生成Cr2O3与Fe2O3薄氧化膜;随着温度升高,氧化时间增加,管内表面与水蒸气接触,基体微表面存在的晶界或晶粒中Cr元素向外迁移,由于晶界存在氧迁移通道,氧化优先在晶界发生,且Cr元素向晶界迁移,生成Cr2O3和Fe2O3,随着氧化时间增加,出现2层结构,外层为Fe2O3和Fe3O4,内层为FeCr2O4非均质层等[12-13].

氧化膜/水蒸气界面存在氧过剩,离解成Fe1-yO,与O2反应生成Fe3O4,随着氧化继续进行,离解Fe1-yO与界面水蒸气分解的O2进一步反应生成Fe2O3,形成外层氧化膜.由于外层氧化膜组织存在较多孔洞,且组织疏松,因此形成氧迁移通道,使内层/外层氧化膜界面的氧浓度和氧分压增大,内层氧化物在界面处离解成铁不足型氧化物Fe1-yO,内层FeCr2O4沿晶界氧化物离解产生空隙,氧以分子或离子形态穿过空隙直达金属基体界面.离解的氧化物经过外层组织空隙向外扩散,并与向内扩散的氧原子或分子反应,以细小的柱状组织形核生成坚硬的Fe3O4,外层Fe离子继续向外扩散,与外层氧化膜/水蒸气界面处O2继续反应,生成细小的Fe2O3,细小的Fe2O3颗粒与柱状氧化膜存在孔洞和微裂纹等.在水蒸气和高温环境下,金属氧化物最适宜形成质子,质子与氧离子结合生成新物质,增加了氧化物中氧的扩散传质速率,显著加速了金属与合金的氧化[14-15].

在氧化膜生长过程中,Fe和Cr由基体向内层氧化膜再向外扩散传质,由于内层铁离子、铬离子通过内层氧化膜间隙向外扩散,使合金/内层氧化膜界面释放出氧离子空位,与合金内阳离子在合金/内层氧化膜界面生成新的氧化物,当氧化穿过金属基体/内层氧化膜界面时,由于晶界易形成短路通道,O和Cr元素易向晶界迁移[12,16],使晶界处先氧化,且由于基体和晶界内Cr元素含量均较低,不足以形成致密的Cr2O3氧化层,对晶粒内部和基体均不能形成致密的氧化膜保护层,且形成比较疏松、多空洞的晶界,加速了氧元素的迁移,因此氧化速度主要由晶内氧化控制.

图4 10CrMo910钢蒸汽侧氧化膜截面与氧化膜元素面扫描图Fig.4 Cross-section micrograph and X-ray mapping of elements in the oxidation scales for 10CrMo910steel

随着氧化时间的增加,出现了2层结构:外层为Fe2O3和Fe3O4非均质层,内层为FeO、Cr2O3和FeCr2O4等非均质层.由于金属基体和内层氧化膜界面处存在晶界氧化与晶内氧化,因此氧化膜与基体界面结合紧密;内层氧化膜/外层氧化膜界面处存在微量的离解物,界面结合也比较紧密,无明显界面;且内层氧化膜颗粒较小,由纳米级非均质层颗粒堆积而成,外层氧化膜颗粒由微米级非均质层颗粒堆积而成,当氧化层达到一定厚度时,虽然金属基体、内层氧化膜/外层氧化膜之间存在线膨胀系数差异(Fe3O4膨胀系数为18.8×10-6K-1(300~800℃),Fe2O3膨胀系数为 12.5×10-6K-1(100~1 200℃),10CrMo910钢的膨胀系数为14×10-6K-1(400~600℃)[6]),但内外层氧化膜均为非均质层,且由纳米级、微米级氧化物颗粒组成,在氧化物颗粒间产生的热膨胀应力较小.因此,在机组正常启停过程中产生的温度变化范围内,因线膨胀系数不一致造成的应力较小,且大部分线膨胀被微米级氧化物颗粒间的空隙吸收,因此在冷却过程中,金属基体/内层氧化膜界面紧密连接,且界面黏附强度较大,氧化膜侧收缩应力大部分被纳米级氧化物颗粒间的空隙吸收;内层和外柱状氧化层界面连接紧密,使界面黏附强度较大,且内外层热膨胀产生的收缩应力大部分被内层纳米级氧化物颗粒和外层微米级氧化物颗粒间的空隙吸收,因此内层、外层柱状氧化层一般难以脱落.随着运行时间的增加,10CrMo910钢在高温段受热面管内蒸汽侧易形成氧化膜增厚,从而使得内壁传热效果变差,导致受热面长期处于过热状态.

3 结 论

(1)10CrMo910钢管蒸汽侧氧化膜为层状结构,按含氧量的显著差异特征可分为2层:最外层以细小锥形状特征颗粒堆积成的蘑菇云状Fe2O3、Fe3O4为主;内层为FeO、Cr2O3和FeCr2O4等非均质层复合氧化物.

(2)10CrMo910钢管蒸汽侧存在内氧化现象,由于晶界容易形成短路通道,导致晶界处先氧化,且由于Cr元素含量不足难以形成对金属基体和晶粒内部具有保护作用的致密Cr2O3氧化层,而晶界形成的氧化物较为疏松且多孔洞,加速形成了短路通道,因此10CrMo910钢管蒸汽侧的氧化速度主要由晶内氧化控制.

(3)10CrMo910钢管蒸汽侧基体/内层氧化与内层/外层柱状氧化层界面连接紧密,导致界面黏附强度较大.由于内、外层氧化膜均由纳米和微米级氧化颗粒组成,内、外层氧化膜均存在较多孔洞,因此在温度与压力变化时,氧化颗粒之间热膨胀应力较小,且均被氧化颗粒间空隙吸收,所以界面强度较大,一般10CrMo910钢蒸汽侧氧化膜难以剥脱,但是随着运行时间的增加,其内壁氧化膜越来越厚,影响钢管内壁传热,容易导致高温段受热面10CrMo910钢管长期处于过热状态.

[1] 李海涛,陈芙蓉,胡艳华,等.热输入对10CrMo910钢焊缝金属根焊层热循环的影响[J].焊接学报,2011,32(1):49-51.LI Haitao,CHEN Furong,HU Yanhua,etal.Effect of heat input of root layer on thermal circle of 10CrMo910steel[J].Transaction of the China Welding Institution,2011,32(1):49-51.

[2] 金耀华,刘江南,王正品,等.T91钢高温水蒸气氧化动力学研究[J].铸造技术,2007,28(2):207-209.JIN Yaohua,LIU Jiangnan,WANG Zhengpin,etal.Research on the oxidation kinetics of the T91steel under high temperature water vapour condition[J].Foundary Technology,2007,28(2):207-209.

[3] 耿波,刘江南,赵颜芬,等.T91钢高温水蒸汽氧化层形成机理研究[J].铸造技术,2004,25(12):914-918.GENG Bo,LIU Jiangnan,ZHAO Yanfen,etal.Mechanism of the formation of the oxidation layers of T91steel tube under the high temperature water vapour[J].Foundary Technology,2004,25(12):914-918.

[4] 金耀华,王正品,要玉宏,等.T91钢高温水蒸汽氧化层显微组织分析[J].西安工业大学学报,2008,28(5):435-440.JIN Yaohua,WANG Zhengpin,YAO Yuhong,et al.Microstructure of T91steel oxide layer at hightemperature and water vapour condition[J].Journal of Xi'an Technological University,2008,28(5):435-440.

[5] 刘江南,赵颜芬,耿波,等.T91钢高温高压水蒸汽氧化膜微观组织结构研究[J].铸造技术,2005,26(3):202-204.LIU Jiangnan,ZHAO Yanfen,GENG Bo,etal.Research on the microstructure of the oxidation fiIm of T91steel tube under the high temperature and high pressure water vapor[J].Foundary Technology,2005,26(3):202-204.

[6] 张都清,徐敬军,赵国群,等.9Cr-1Mo钢在含水蒸汽气氛中的氧化行为[J].材料研究学报,2008,22(6):599-605.ZHANG Duqing,XU Jingjun,ZHAO Guoqun,et al. Oxidation characteristic of ferritic-martensitic steel T91in water-vapour atmosphere[J].Chinese Journal of Materials Research,2008,22(6):599-605.

[7] NICKEL H,WOUTERS T,THIELE M.The effect of water vapor on the oxidation behavior of 9%Cr steels combustion gases[J].Fresenius J Anal Chem,1998,361:540-544.

[8] CHEN Y,SRIDHARAN K,ALLEN T.Corrosin behavior of ferritic-martensitic steel T91in super critical water[J].Corros Sci,2006,48(9):2843-2854.

[9] 黄兴德,周新雅,游喆,等.超(超)临界锅炉高温受热面蒸汽氧化膜的生长与剥落特性[J].动力工程,2009,29(6):602-608.HUANG Xingde,ZHOU Xinya,YOU Zhe,etal.Oxide scale growth and exfoliation behavior on high temperature heat-absorbing surface exposed to steam for supercritical (ultra supercritical)boilers [J].Journal of Power Engineering,2009,29(6):602-608.

[10] LAVERDE D,GOMEZ-ACEBO T,CASTRO F.Continuous and cyclic oxidation of T91ferritic steel under steam [J].Corros Sci,2004,46(3):613-631.

[11] 王志武,寇莉莉,雷燕.10CrMo910钢在高温高压水蒸气中形成的氧化膜的特征分析[J].武汉大学学报:工学版,2010,43(5):658-680.WANG Zhiwu,KOU Lili,LEI Yan.Analysis of oxide film characteristic of 10CrMo910steels formed in high temperature and high pressure steam [J].Engineering Journal of Wuhan University,2010,43(5):658-680.

[12] 李铁藩.金属的高温氧化和热腐蚀[M].北京:化学工业出版社,2003.

[13] 李美栓.金属的高温腐蚀[M].北京:冶金工业出版社,2001.

[14] KLEIN l E,YANIV A E,SHARON J.The oxidation mechanison of Fe-Ni-Co alloys[J].Oxidation of Metals,1981,16(1/2):99-102.

[15] SHEN Jiannian,ZHOU Longjiang,LI Tiefan.High temperature oxidation of Fe-Cr alloys in wet oxygen[J].Oxidation of Metals,1997,48(3/4):347-356.

[16] 龙会国,龙毅,陈红冬.TP304H奥氏体锅炉管高温运行显微特征[J].腐蚀与防护,2010,31(8):627-630.LONG Huiguo,LONG Yi,CHEN Hongdong.Microstructure of TP304Haustenitic bolier tubes operated at high temperatures[J].Corrosion and Protection,2010,31(8):627-630.