蒸汽发生器管嘴局部阻力试验与数值研究

曲世祥, 顾汉洋

(上海交通大学 核能科学与工程学院,上海200240)

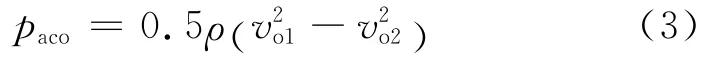

在压水堆的回路设计过程中,确定各部件的流动阻力对主泵参数的选取起到至关重要的作用.蒸汽发生器是压水堆核动力装置中的重要设备,其一次侧进、出口管嘴的局部阻力在整个蒸汽发生器的回路流程阻力中占很大比例,也是目前回路阻力计算中不确定性较大的环节,国内外针对目前运行的压水堆蒸汽发生器进、出口管嘴[1-3]及与进、出口管嘴相似的突扩、突缩结构[4-6]进行了大量的试验和数值分析,其结果为系统的设计提供了依据.目前我国引进的新型压水堆因采用了屏蔽泵,蒸汽发生器的结构发生了很大的变化,由原一进一出结构变为一进两出的结构[7].国内外尚未见有关其局部阻力系数的试验和数值分析的公开报道,因此通过试验和数值分析来确定其流动阻力是很有必要的,同时可为工程设计提供参考.

笔者以压水堆蒸汽发生器缩比模型为试验对象,通过试验获得蒸汽发生器一次侧进、出口管嘴的局部阻力系数.对进、出口管嘴分别建立数值模型,并对典型试验工况进行数值分析,对比分析试验和数值模拟结果.同时研究了进口接管角度变化对进口管嘴局部阻力系数的影响及出口管嘴两出口接管的压差对各自体积流量的影响.

1 试验与数值模拟

1.1 试验装置及方法

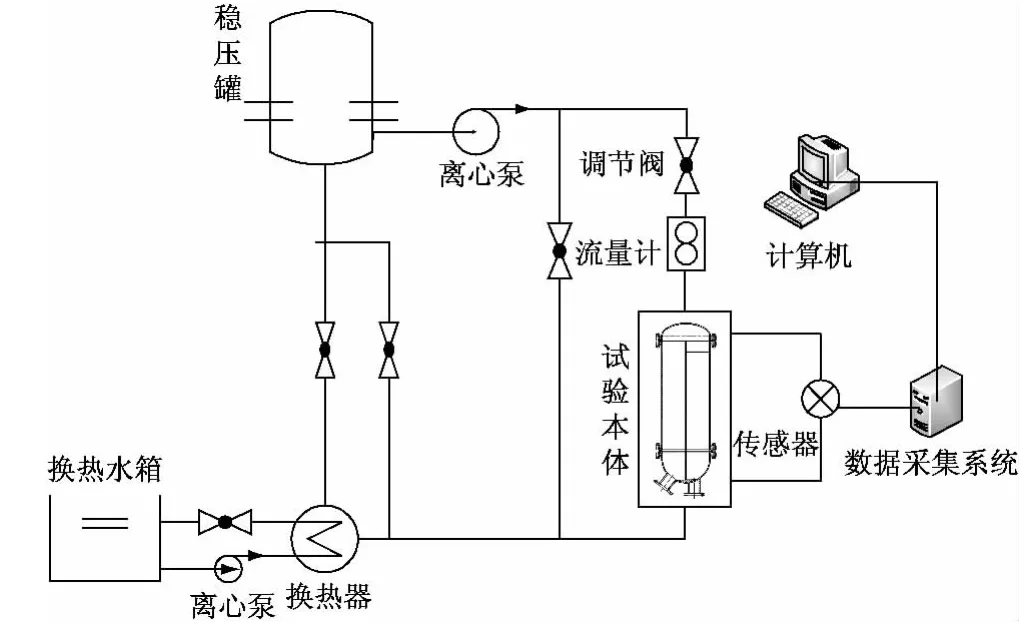

试验回路(见图1)包括主回路、流量计量系统、试验段和数据采集系统等.试验回路由一台离心泵驱动,离心泵的扬程为100m,流体的最大体积流量为200m3/h,流量通过电磁流量计进行计量,流体离开试验本体后,通过换热器调节控制流体温度.通过换热器的流体回到体积为0.3m3的圆柱形稳压罐,稳压罐吸收了试验回路内流体的波动,确保试验回路内流体流动的稳定性.测量系统由计算机、NI数据采集系统、压差传感器、压力传感器、流量传感器和温度传感器组成.可将流体流过试验段的压差、压力、温度和流量信号输入NI数据采集系统,数据采集频率为120Hz.

图1 试验回路简图Fig.1 Schematic diagram of the experimental test loop

试验本体结构见图2,其中进、出口管嘴由半圆形封头水室、1个进口接管和2个出口接管组成,下半圆形封头水室、上蝶形封头水室与中间筒体采用法兰连接,进、出口区域由中间隔板分开.

试验本体压差表的布置方式见图3.其中,压差表DP1测量进口管嘴流动阻力压降,其高压端布置在距离下封头水室法兰面2 000mm处的筒体上,间隔45°设置1个取压孔并将其作为相邻2个取压孔的共同节点,形成环形进行取压.压差表DP1的低压端布置在距离入口接管法兰面50mm处的接管上.出口管嘴压差表DP2与DP1的布置方式基本相同.

图2 蒸汽发生器进、出口管嘴结构Fig.2 Structural diagram of the inlet and outlet nozzle of steam generator

图3 试验本体压差表的布置方式(单位:mm)Fig.3 Arrangement of differential-pressure sensors(unit:mm)

试验过程中流体的体积流量为40~200m3/h,试验温度为110℃,系统压力为1.1MPa,对应进口接管雷诺数Re为3.92×105~2.61×106,出口接管Re为2.4×105~1.63×106.

进口管嘴为突扩结构,出口管嘴为突缩结构.流动压降由加速压降、局部阻力压降和沿程阻力压降组成,其中沿程阻力压降的数量级远小于局部阻力压降,通过试验无法获得,可将沿程压降阻力归为局部阻力压降.

式中:p为进、出口管嘴测量压降;pac为加速压降;pc为局部阻力压降.

进口管嘴的加速压降为

出口管嘴的加速压降为

局部阻力压降为

进口管嘴的理论局部阻力系数为

出口管嘴的理论局部阻力系数为

式中:δ为无因次经验系数,取0.45;vi1为进口管嘴接管内流体的流速;vi2为进口管嘴半圆柱筒体内流体的流速;vo1为出口管嘴接管内流体的流速;vo2为出口管嘴半圆柱筒体内流体的流速;Ai1为进口管嘴接管截面积;Ao1为出口管嘴接管截面积;A2为半圆柱筒体截面积.

进、出口管嘴试验不确定度通过不确定度分析得到:进口管嘴不确定度为σk,in=0.010 6,出口管嘴不确定度为σk,out=0.008 7.

1.2 数值模拟

1.2.1 网格划分

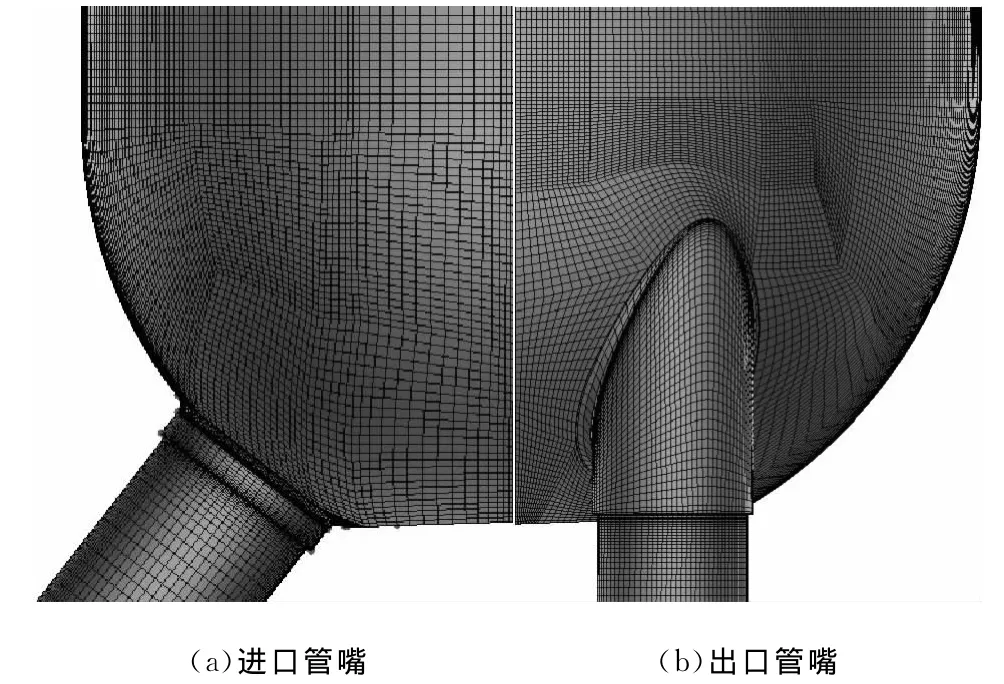

针对试验段结构,数值模拟过程中对进、出口管嘴分开建模.进、出口管嘴网格(见图4)采用六面体结构化网格,进口管嘴网格总数为2.6×107,出口管嘴网格总数为1.9×107.

图4 进、出口管嘴的网格结构Fig.4 Meshing of the inlet and outlet nozzle

1.2.2 物理模型

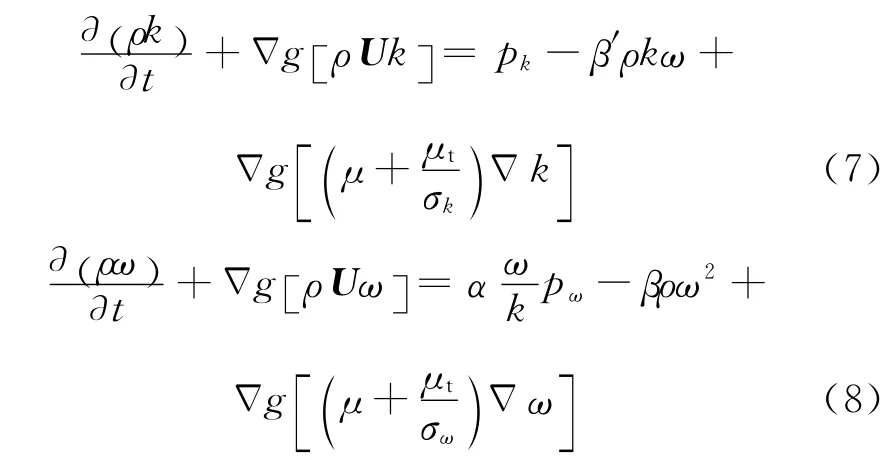

采用的物理模型为剪切应力输运(SST)湍流模型[8],该模型在k-ω模型的基础上进行了一定的改进,并采用了由壁面到自由剪切层的过渡函数,更有利于处理边界层湍流到自由剪切层湍流的过渡.SST模型在近壁区采用k-ω模型,在边界层边缘和自由剪切层采用k-ε模型,其间用一个混合函数来过渡.k-ω模型求解湍动能k和湍频率ω的2个输运方程为

式中:ρ、U、pk、和μ分别为流体的密度、速度、压力和动力黏度;α和β为常数,α=5/9,β=3/40.

2 结果与分析

2.1 进口管嘴

2.1.1 进口管嘴局部阻力系数

试验所得的进口管嘴局部阻力系数与典型工况下数值模拟所得的局部阻力系数见图5.由图5可以看出,试验所得的进口管嘴局部阻力系数大致随着Re的增大而增大,并逐渐达到稳定值.试验范围内,当进口管嘴内流体的Re为1.75×106时,达到自模化区,自模化区内的局部阻力系数为0.69.数值模拟结果表明,进口管嘴的局部阻力系数随Re的变化曲线与试验所得曲线基本一致,对应工况下数值模拟所得的局部阻力系数与试验所得的局部阻力系数误差在5%以内.取进口管嘴进、出口面积作为进口管嘴理论进、出口面积,计算得到进口管嘴的理论局部阻力系数为0.84,比进口管嘴局部阻力系数的试验值大0.15.

2.1.2 进口接管角度对流动阻力的影响

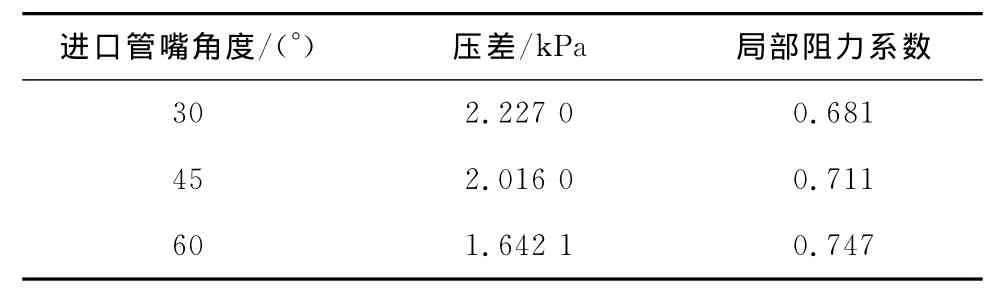

为了考察进口接管角度变化对其局部阻力系数的影响,进口管嘴与筒体轴线角度(即进口接管角度)分别取30°、45°和60°,通过数值模拟方法考察流动阻力变化,计算工况取流体的体积流量为99.3 m3/h,对应Re为1.33×106,计算结果见表1.由表1可知,随着进口接管角度的增大,局部阻力系数逐渐增大.

图5 进口管嘴局部阻力系数试验值与数值模拟结果的对比Fig.5 Comparison of local resistance coefficient of inlet nozzle between experimental and simulation results

表1 进口接管角度对局部阻力系数的影响Tab.1 Local resistance coefficient vs.the angle of inlet tube

不同进口接管角度下进口管嘴模型沿筒体轴向中心对称截面上的速度分布见图6.由图6可以看出,随着进口接管角度的增大,通过进口接管进入下封头水室的流体对壁面的冲击逐渐增强,射流区两侧形成的漩涡强度逐渐增强,能量耗散增加.由形状引起的能量损失增大,局部阻力压降升高.因此,进口管嘴的局部阻力系数随着进口接管角度的增大而逐渐增大.

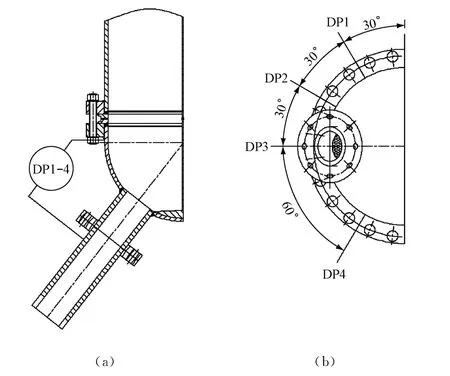

试验中为了获得进口管嘴水室封头内部垂直于筒体轴向截面上的压力分布,沿进口管嘴水室法兰依次间隔30°布置压差表,布置方式见图7.试验结果表明,压差表DP1、DP3、DP4所测得的压差值相近且大于压差表DP2所测得的压差值.为了解释上述现象,取数值模拟结果中该截面上压力分布云图(见图8)进行分析.由图8可以看出,压力呈现轴对称分布,且压力大小的分布区域基本与试验测得的压差值相对应.

图9给出了进口管嘴水室截面上流体的质量流率分布.由图9可以看出,此截面上流体的质量流率分布不均匀.此截面为蒸汽发生器传热管管板进口前的区域,这说明蒸汽发生器传热管管板进口区域的流场分布均一性较差,将对蒸汽发生器各管内的质量流率分配产生不利影响.

图6 进口管嘴对称截面的流场Fig.6 Flow field on symmetric cross section of inlet nozzle

2.2 出口管嘴

2.2.1 出口管嘴局部阻力系数

试验所得的出口管嘴局部阻力系数与典型工况下数值模拟所得的局部阻力系数见图10.由图10可以看出,试验所得的出口管嘴局部阻力系数大致随着Re的增大而减小,并逐渐达到稳定值.在试验范围内,当出口管嘴内流体的Re为1.13×106时,达到自模化区,自模化区内出口管嘴的局部阻力系数为0.35.数值模拟所得的局部阻力系数随Re的变化曲线与试验所得的曲线基本一致,相同工况下二者的误差在5%以内.取出口管嘴进、出口面积作为出口管嘴的理论进、出口面积,计算得到的出口管嘴的理论局部阻力系数为0.445,出口管嘴的理论局部阻力系数比出口管嘴局部阻力系数的试验值大0.095.

图7 进口管嘴水室截面压差表的布置方式Fig.7 Arrangement of differential-pressure sensors on water chamber section of inlet nozzle

图8 进口管嘴水室截面的压力云图Fig.8 Pressure contour on water chamber section of inlet nozzle

图9 进口管嘴水室截面上流体的质量流率分布Fig.9 Mass flux contour on water chamber section of inlet nozzle

图10 出口管嘴局部阻力系数试验值与数值模拟结果的对比Fig.1 0 Comparison of local resistance coefficient of outlet nozzle between experimental and simulation results

2.2.2 出口管嘴两出口接管压差对流体体积流量的影响

针对双出口蒸汽发生器出口管嘴结构,在反应堆实际运行过程中会出现两出口接管压力的不均匀现象,从而导致各自出口体积流量的不均匀,为了考察两者之间的关系,对其分别进行试验与数值模拟研究.工况取流体体积流量为99.3m3/h,结果见图11.由图11可以看出,随着两出口接管压差的增大,流体的体积流量差逐渐增大,试验与数值模拟结果的符合性较好.数值模拟结果中流体的体积流量差随压差变化呈线性变化.受试验误差的影响,试验结果中流体的体积流量差随压差的变化沿直线略有波动,但基本可看做线性变化,两出口接管的压差为流量平衡时压差的58%,体积流量差为平衡时体积流量差的16%.可见蒸汽发生器出口管嘴两出口接管体积流量对接管出口压力的不均衡较敏感,应引起重视.

图11 出口接管流体体积流量差与压差的关系Fig.1 1 Mass flow difference vs.pressure difference of outlet tube

3 结 论

(1)试验所得到的蒸汽发生器一次侧进口管嘴的局部阻力系数为0.69,出口管嘴的局部阻力系数为0.35.

(2)增大进口接管角度,进口管嘴的局部阻力系数逐渐增大.在满足安装工艺的条件下,建议选用较小的进口接管角度.

(3)蒸汽发生器传热管管板进口区域的流场和压力分布均一性较差,对蒸汽发生器各管内的质量流率分配产生不利影响.

(4)出口管嘴两出口接管的体积流量对各自接管出口压力的不均衡较敏感,应引起重视.

(5)基于Fluent程序的SST模型能够较好地模拟蒸汽发生器回路进、出口管嘴内单相水的三维流场,数值模拟结果与试验结果符合良好.

[1]丁训慎.立式蒸汽发生器一次侧水阻力计算[J].核电工程与技术,2002,1(2):16-21.DING Xunshen.Calculation for primary side flow resistance of vertical steam generator[J].Nuclear Power Engineering and Technology,2002,1(2):16-21.

[2]BROWN G A,SCRIVEN J.Shell-side hydraulic phenomena in the inlet and outlet regions of the CDFR steam generators[J].Numerical Simulation of Fluid Flow and Heat/Mass Transfer Processes,1986,18:215-224.

[3]KHADAMAKAR H P,PATWARDHAN A W,PADMAKUMAR G,et al.Flow distribution in the inlet plenum of steam generator[J].Nuclear Engineering and Design,2011,241(10):4165-4180.

[4]KAYS W M.Loss coefficients for abrupt changes in flow cross section with low Reynolds number flow in single and multiple tube systems[J].Transaction of A-merican Society of Mechanical Engineers,1950,72(8):1067-1074.

[5]门宝辉.管道突然扩大局部阻力系数初探[J].西北水资源与水工程,2000,2(1):13-16.MEN Baohui.Preliminary investigation of local loss coefficient at sudden expansion of pipe[J].Northwest Water Resources & Water Engineering,2000,2(1):13-16.

[6]张华.管道截面突变处的局部阻力系数[J].山西水力科技,1994,24(2):79-83.ZHANG Hua.Local loss coefficient of sudden expansion of pipe[J].Shanxi Hydrotechnics,1994,24(2):79-83.

[7]林诚格,郁祖盛.非能动安全先进压水堆核电技术[M].北京:原子能出版社,2010:342-359.

[8]陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2001.