凝析气田开发后期处理厂工艺改进

马国光 崔国彪 张 锋 曹洪贵

(1.西南石油大学石油工程学院 2.中国石油新疆油田公司采气一厂)

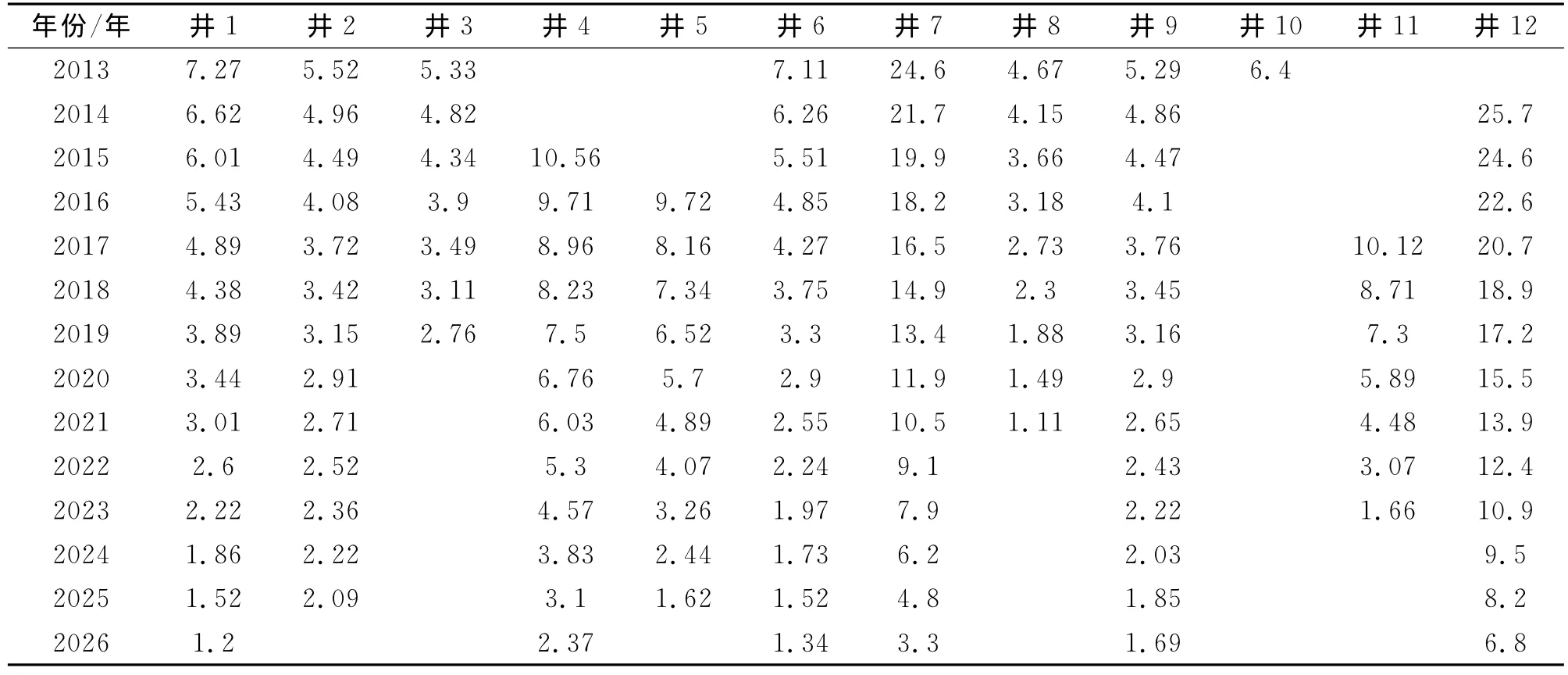

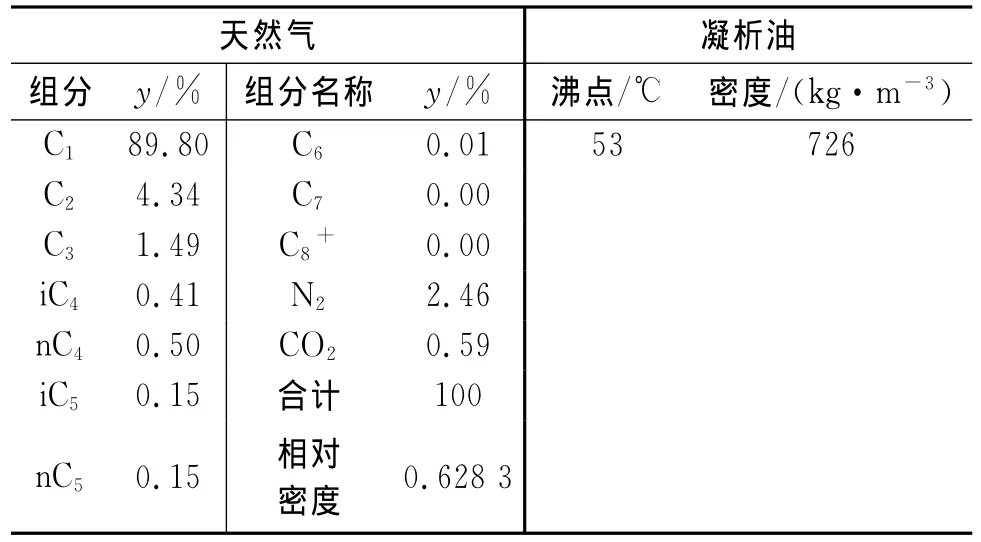

新疆某凝析气田气井总数12口,设计集气、处理及外输规模为150×104m3/d,外输压力4.6 MPa,水、烃露点-10℃。气田开采中后期日产气量已递减至36.5×104m3/d,同时压力衰减过快,目前气藏生产井平均井口压力7.3MPa,接近原设计进站门槛压力6.5MPa,节流压差逐年减小导致天然气处理厂工艺系统的适应性变差,不能满足外输气烃露点要求。针对气田后期产量和压力日益下降的情况,据地质上提供的气井开采、配产数据及气井压力(表1)的预测,对处理厂工艺系统进行技改,以满足气田在低产量、低压力情况下的外输气质量要求[1-5]。气田天然气组分和凝析油物性见表2。

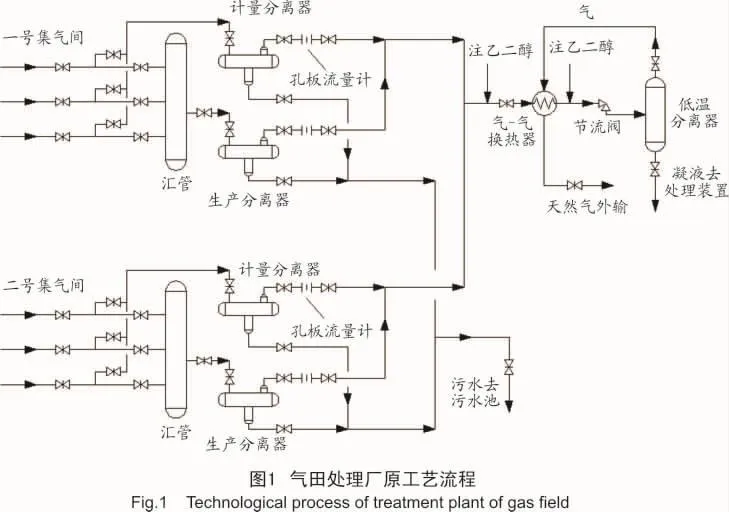

1 处理厂原工艺流程

处理厂原工艺见图1所示,站内设有两座集气间。集气站来气(压力10MPa、温度25℃)经过计量后进入生产分离器,分离出的天然气注入乙二醇(25kg/h),防止水合物生成,进入气气换热器换热到-2℃,经过节流阀节流降压到4.8MPa,温度-25℃,然后进入低温分离器进行分离,分离出的天然气经过气-气换热器与原料气复热后,在压力4.6MPa下外输。

表1 各气井油压(2013~2026年)预测Table 1 Oil pressure of each gas well(2013~2026)(MPa)

表2 天然气组分和凝析油物性Table 2 Gas components and physical properties of condensate oil

2 改造工艺选择

处理厂原工艺采用JT阀节流制冷工艺,气田的压力衰竭导致没有足够可利用的压差,根据处理厂现有工艺,以“气体外输压力4.6MPa下烃露点控制在-10℃以下”为目标提出以下3种改造工艺:

(1)“JT阀前增压+JT阀节流制冷脱水脱烃工艺”,通过JT阀前增压来获得足够的压差;

(2)“JT阀前增压+丙烷制冷脱水脱烃工艺”,通过丙烷制冷[6]获得外加冷量;

(3)“丙烷制冷+JT阀后增压脱水脱烃工艺”,通过降低节流后的压力配以丙烷辅助制冷来获得足够的冷量。

2.1 JT阀前增压+JT阀节流制冷脱水脱烃工艺

2.1.1 确定天然气脱水脱烃的温度

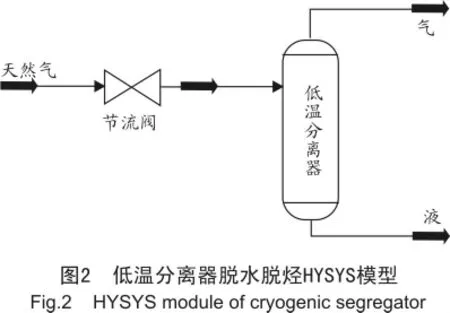

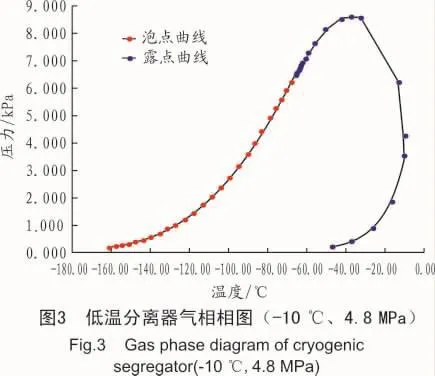

建立如图2所示的HYSYS模型,当压力4.8 MPa、温度-10℃时低温分离器的气相相图见图3所示。通过图3可以看出,低温分离器温度达到-10℃(压力4.8MPa)时,分离出的气相才能满足烃露点要求(-10℃)。

2.1.2 确定增压压力

经过计算,只有当处理厂JT阀前压力大于6.7 MPa时,才能保证节流至4.8MPa后,原料气降至-10℃以下,所以对进站压力低于7MPa(考虑装置0.3MPa的压降)的低压井来气进行增压处理。

低压井来气经过压缩机增压后温度升高,采用空气冷却器冷却时,由于气田地处沙漠地带,夏季温度较高(最高43.1℃)会导致冷却后温度较高(48℃),节流后不能满足低温分离的温度要求(-10℃);采用水冷时,冷却温度最低也只能达到35℃,当低压井气量增大时导致节流后温度仍然过高。经过计算,从2014年开始此工艺节流后温度高于-10℃,不能适应气田的压力变化,故“JT阀前增压+JT阀节流制冷脱水脱烃工艺”不能满足气田后期生产要求[7-9]。

2.2 JT阀前增压+丙烷制冷脱水脱烃工艺

由于“JT阀前增压+JT阀节流制冷脱水脱烃工艺”不能满足低温分离的温度要求,因此需要外加辅助制冷。丙烷制冷剂(沸点-42.1℃)在天然气制冷系统中得到较为广泛的应用,因此,采用丙烷辅助制冷控制天然气的烃露点。

2.2.1 确定增压压力及天然气脱水脱烃的温度

丙烷辅助制冷工艺只需满足外输压力要求即可,根据外输压力4.6MPa确定低温分离器的操作压力为4.8MPa(考虑装置0.2MPa的压降),因此对进站压力低于4.8MPa的低压井来气进行增压处理,据2.1.1中的分析,低温分离温度为-10℃。

2.2.2 改造后的工艺流程

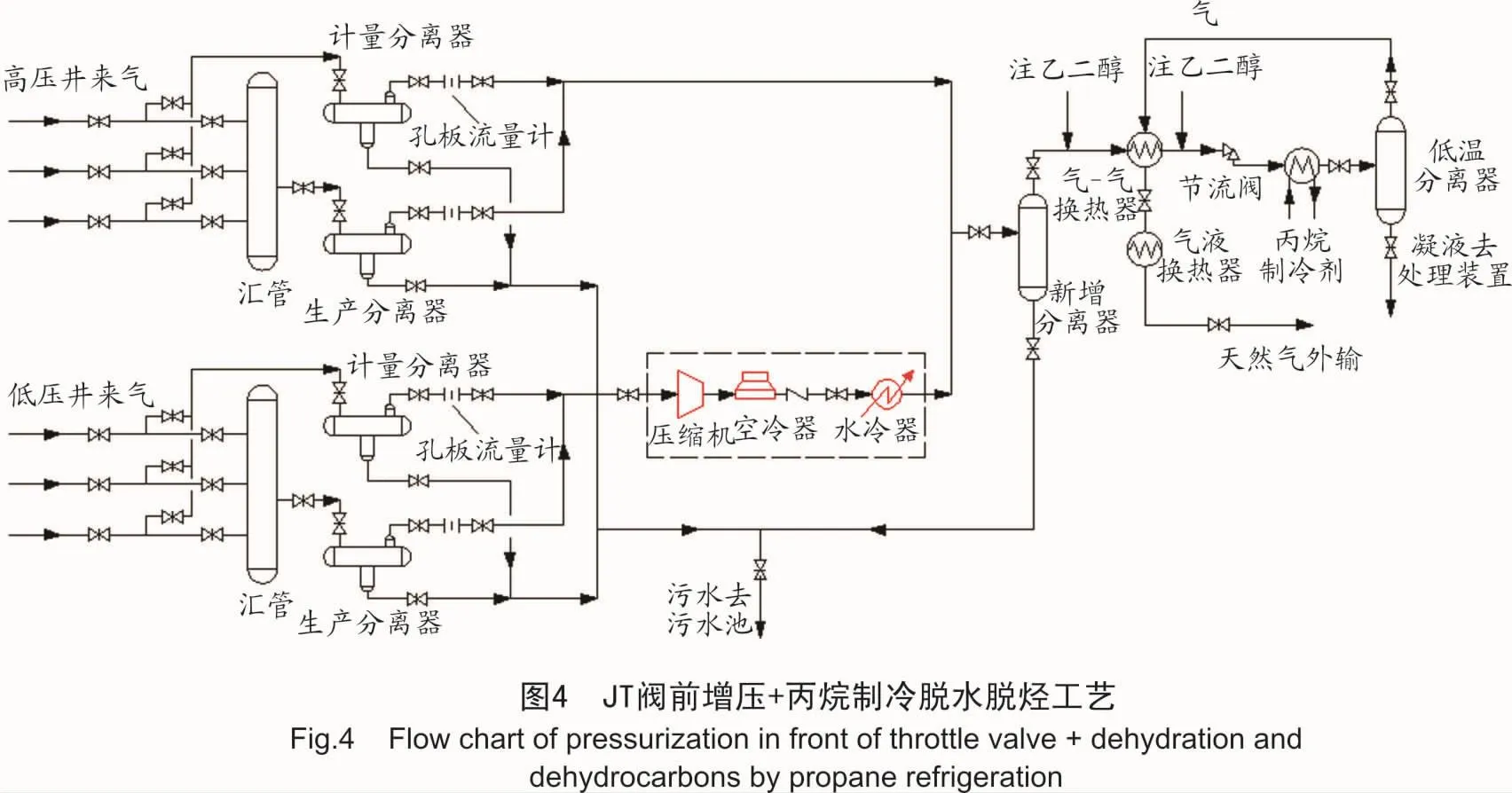

改造后的工艺流程见图4所示。利用处理厂原工艺中的两套集气间分别对高压井、低压井集气,低压井来气经计量分离器和生产分离器计量分离后,分离出的气相增压至4.8MPa,然后经水冷换热器换热至35℃左右,与其他节流至4.8MPa的高压井来气混合进入气-气换热器预冷,注入乙二醇防冻剂,进入丙烷蒸发器冷却至-10℃进入低温分离器,分离器出口气相与气-气换热器换热再与稳定凝析油换热至25℃左右外输。

考虑到气田压力和各井流量的变化,选用两台压缩机,单台处理能力为10×104m3/d。预计2016年低压井气量达到10.7×104m3/d,所以2013年启用一台压缩机,2016年后启用两台压缩机。

2.3 丙烷制冷+JT阀后增压脱水脱烃工艺

2.3.1 确定天然气脱水脱烃的温度

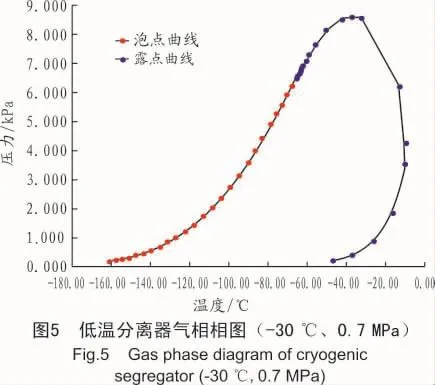

通过降低JT阀后的压力来增大压差,根据气田压力预测表(见表1所示),取JT阀后压力为0.7 MPa,利用图2中的HYSYS模型计算0.7MPa下低温分离器气相相图(图5),得出低温分离温度达到-30℃(0.7MPa)时即可满足外输气烃露点要求。

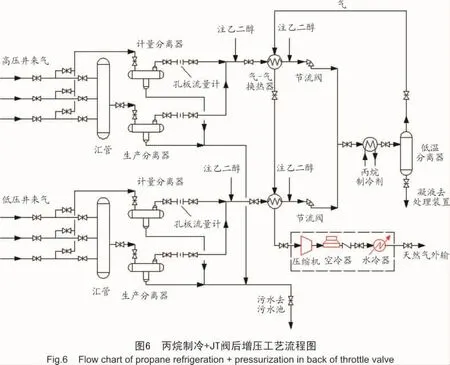

2.3.2 改造后的工艺流程

改造后的工艺见图6所示。利用处理厂原工艺中的两套集气间分别对高、低压井集气,高压气和低压气先后经过计量、分离,气相进入气-气换热器预冷,注入乙二醇防冻剂(45kg/h),然后高、低压汇合气节流降压到0.7MPa,进入丙烷蒸发器冷却至-30℃进入低温分离器,分离器出口气相与气气换热器换热,再与稳定凝析油换热至20℃左右后,由新增压缩机增压至4.6MPa后外输。工艺流程框图如图6所示。

3 工艺比较

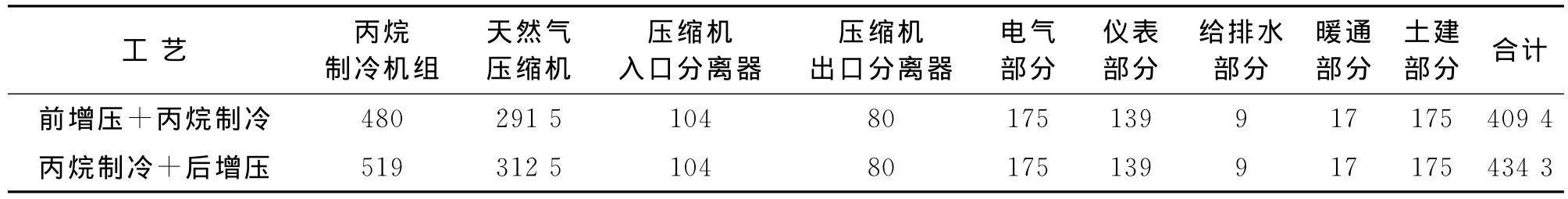

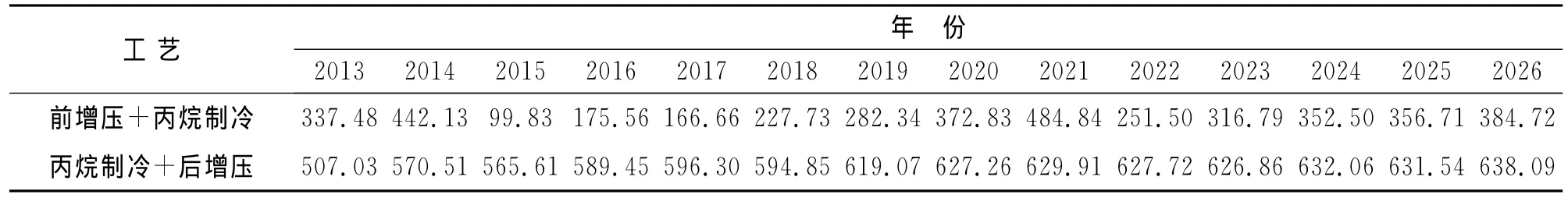

根据2.1中的分析,“JT阀前增压+JT阀节流制冷脱水脱烃工艺”适应性较差,不能满足气田后期生产需求,所以只对“JT阀前增压+丙烷制冷脱水脱烃工艺”和“丙烷制冷+JT阀后增压脱水脱烃工艺”进行对比。投资和能耗两个方面的对比结果见表3和表4所示。由表3可以看出,JT阀前增压工艺投资较JT阀后增压工艺少249万元。从表4可以看出,JT阀前增压工艺较JT阀后增压工艺平均能耗降低300MJ/103m3,所以推荐采用“JT阀前增压+丙烷制冷脱水脱烃工艺”。

表3 投资比较Table 3 Investment comparisons(ten thousand yuan RMB)(万元)

表4 能耗比较Table 4 Energy comsumption comparisons (MJ/103 m3)

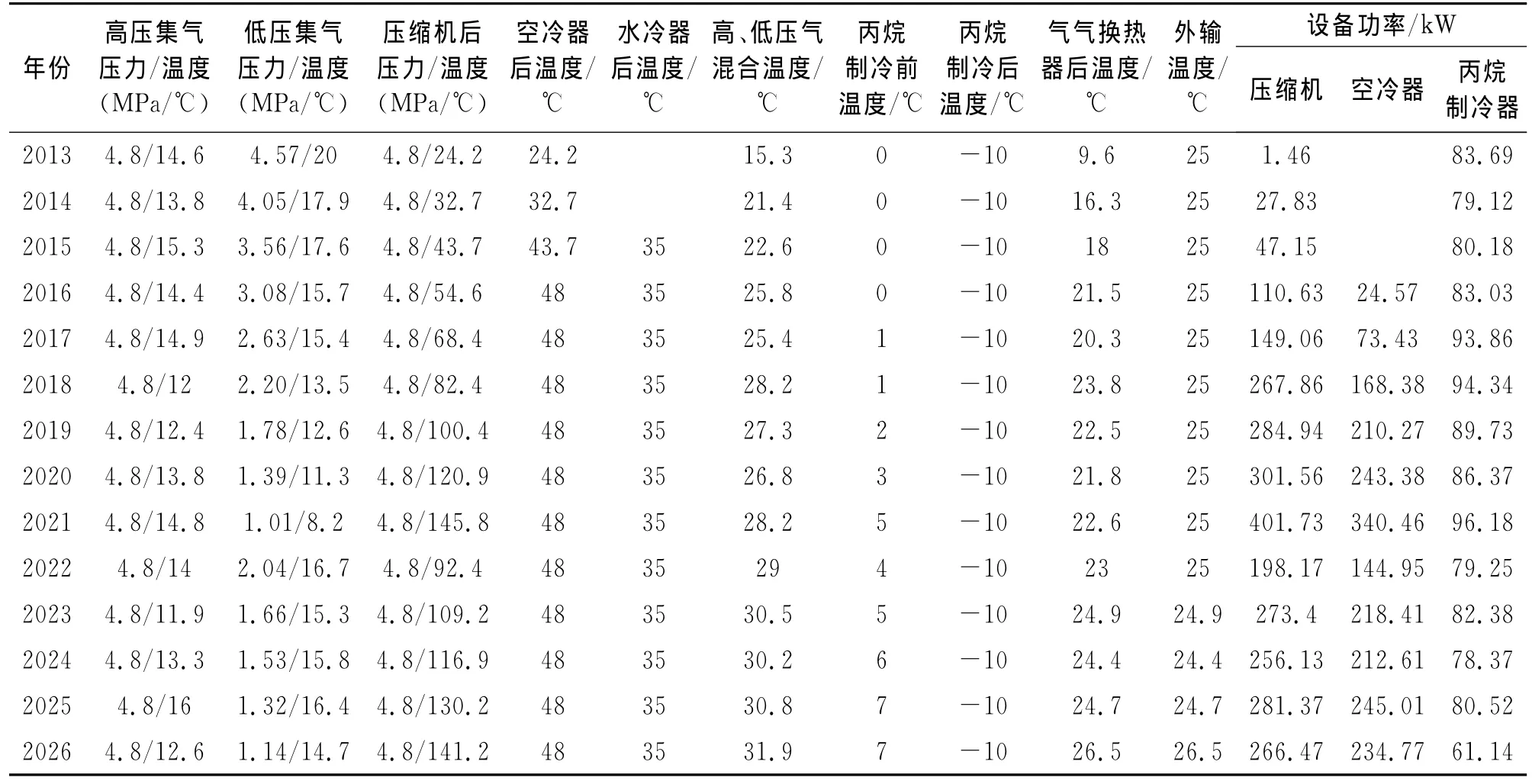

表5 JT阀前增压+丙烷制冷脱水脱烃工艺2013~2026年逐年运行参数Table 5 Operation parameters simulation of pressurization in front of throttle valve+dehydration and dehydrocarbons by propane refrigeration(2013~2026)

4 JT阀前增压+丙烷制冷脱水脱烃工艺适应性分析

对“JT阀前增压+丙烷制冷脱水脱烃工艺”未来14年的生产运行情况进行全面的参数模拟(外输压力取4.6MPa,进站温度取20℃),计算结果见表5所示。从表5可以看出,“JT阀前增压+丙烷制冷脱水脱烃工艺”能满足2013~2026年单井来气压力情况下的外输气质量要求。

5 压缩机和驱动机的选取

由于低压气压力低,压缩比较大,预计2026年压缩比将达到4.2,因此推荐使用往复式压缩机。处理厂地处新疆沙漠地带,不具备电驱条件,故采用燃气发动机驱动方式[9]。

6 经济效益分析

“JT阀前增压+丙烷制冷脱水脱烃工艺”工程总投资4 094万元,投资回收期为1.97年,具有非常强的偿债能力,具有极强的抗风险能力,经营安全程度非常高。

7 结语

(1)对凝析气田处理厂后期采用丙烷制冷脱水脱烃工艺满足外输天然气烃露点要求,当压力低于外输压力4.6MPa时在节流阀前进行增压处理,可满足气田未来14年的生产需求[10]。

(2)利用处理厂原工艺中的两套集气间分别对高、低压井来气进行集气,充分利用气田的压能,降低丙烷制冷的能耗。

(3)推荐选用燃驱往复式压缩机组。

(4)“JT阀前增压+丙烷制冷脱水脱烃工艺”总投资4 094万元,投资回收期为1.97年,具有很高的经济效益。

[1]赵军艳,蔡共先.吉拉克凝析气田天然气处理装置优化运行方案比选[J].石油与天然气化工,2012,41(2):161-163.

[2]王剑,喻泽汉,罗斌,等.阿姆河第一天然气处理厂投产运行评价[J].石油与天然气化工,2011,增刊:18-21.

[3]王治红,吴青峰,程晓明,等.大涝坝天然气处理装置工艺改造研究[J].石油与天然气化工,2010,39(6):483-486.

[4]雷英,刘蔷,唐伟,等.天然气处理厂节能减排对低碳经济的推动作用[J].石油与天然气化工,2011,40(4):358-361.

[5]常宏岗.醇胺溶液吸收CO2动力学[J].天然气工业,1995,15(2):74-78.

[6]张鸿仁,张松.油气田处理[M].北京:石油工业出版社,1995.

[7]唐建荣,张鹏,吴洪波,等.天然气增压开采工艺技术在气田开发后期的应用[J].钻采工艺,2009,32(2):95-96.

[8]王鹏.丙烷制冷装置工艺系统参数优化[J].油气田地面工程,2012,31(1):63-64.

[9]尹相玉,周燮鼎.天然气增压技术[J].天然气与石油,1993,11(2):22-28.

[10]李时宣,冯凯生,张明礼.天然气小压差节流制冷脱烃工艺技术[J].油气田地面工程,2005,24(7):17-18.