天然气脱硫脱碳装置优化改造运行效果分析

夏 勇 钟 伟 张 超 胡利平 冯彦华 王慧娟 王多华

(中国石油长庆油田分公司第一采气厂)

1 400×104 m3/d脱硫、脱碳装置运行存在问题

1.1 原料气过滤器分离、过滤效果不佳

原料气分离器、过滤器是天然气脱硫脱碳装置中的关键设备,用于脱除天然气中的液态烃、游离水和固体粉尘,以保持脱硫溶液的清洁,进而保证脱硫脱碳效果及系统的安全、平稳、长周期运行。中国石油长庆油田公司第一净化厂原料气中粉尘粒度分布在0.1~50μm之间,杂质主要有水、油和泥浆等。正常生产时杂质含量较少,但干线清管收球时,原料气分离器内的污物量可一次性达到50m3/h。

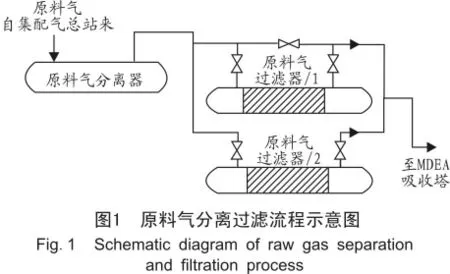

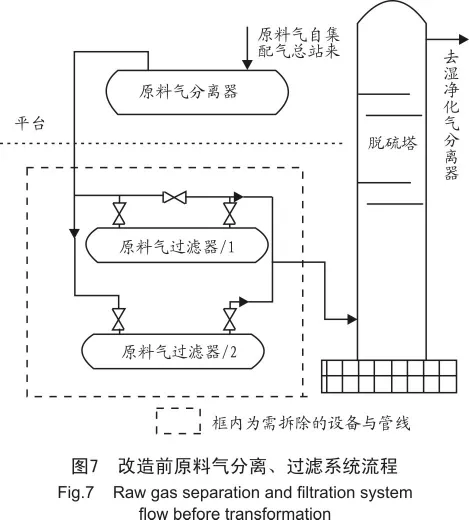

400×104m3/d脱硫脱碳装置原天然气过滤分离系统由一台卧式重力分离器和两台卧式过滤器构成。重力分离器起粗分离的作用,用于分离天然气中的液态烃、游离水滴和固体杂质。卧式过滤器起细过滤分离的作用,用于进一步分离原料气中的液态烃、游离水滴和细微的固体微粒,原有的天然气分离过滤流程如图1所示。

400×104m3/d脱硫脱碳装置原料气过滤器自2003年投运以来,在正常生产过程中过滤器前后压差一直较低,滤芯从未清洗和更换过,排污时多为极少量液体。每年检修时打开原料气过滤器封头发现,只有器壁上附着有少量的黑色物质,而内装的滤芯都比较干净(见图2),说明原料气过滤器的过滤效果较差,没有充分起到过滤、分离固液杂质的作用。其主要原因是原料气过滤器滤芯与器壁未充分接触并形成有效的封闭,导致原料气中的杂质越过滤芯,从滤芯与器壁缝隙处流向下游。

1.2 脱硫脱碳单元溶液发泡、拦液频繁

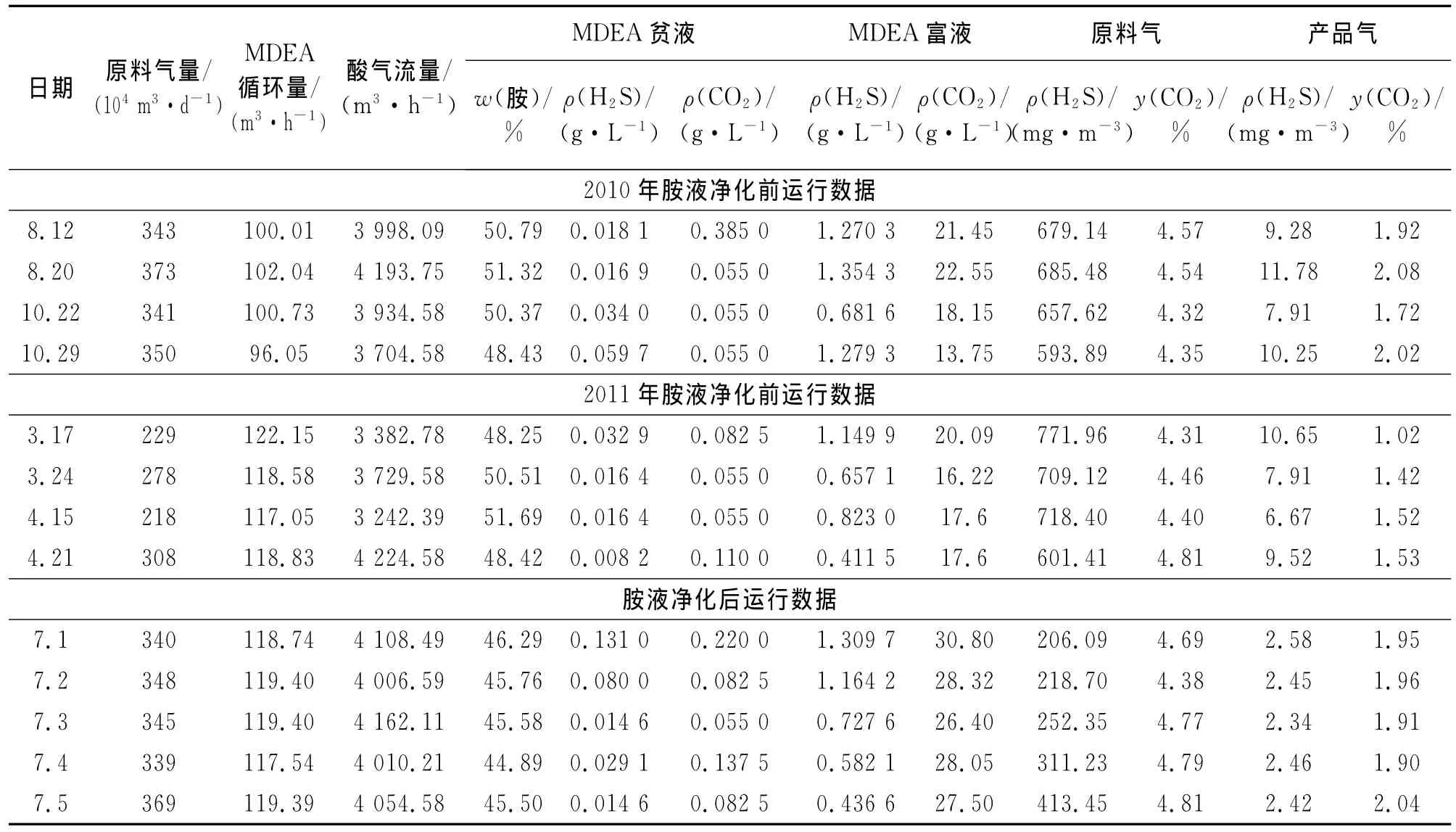

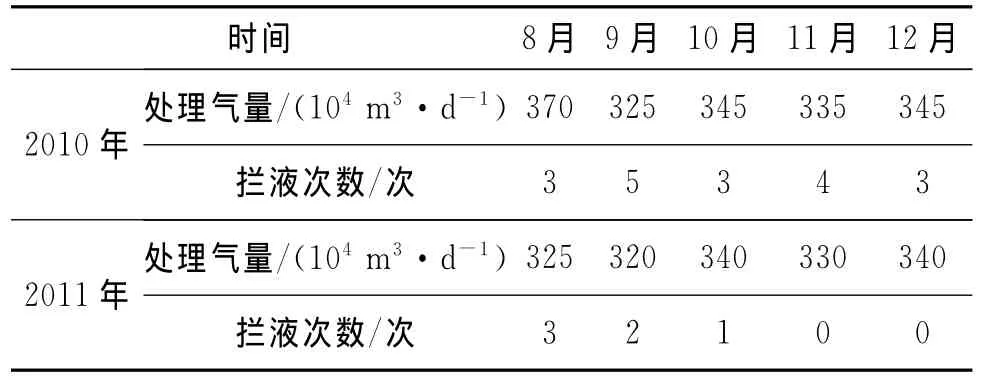

由于原料气过滤器分离过滤效果较差,天然气中的固液杂质进入脱硫脱碳溶液,同时在生产运行过程中由于胺液热降解、氧化降解和化学降解产生的降解物质,以及设备、管线腐蚀产物的长时间积累,造成脱硫脱碳系统溶液污染严重。经取样分析,胺液中固体悬浮物质量分数为485×10-6,热稳定性盐(HSS)质量分数为1.42%,MDEA富液悬浮物质量浓度在150~200mg/L之间。溶液发泡严重,塔拦液频次高,闪蒸塔液位难以控制,装置运行不平稳,表1为2010年400×104m3/d装置脱硫塔拦液频次统计表。

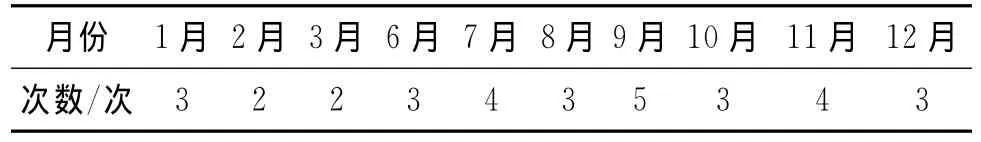

表1 2010年脱硫塔拦液频次统计表Table 1 Liquid blocking frequency of desulfurization tower in 2010

1.3 脱硫脱碳单元设备、管线腐蚀、结垢、堵塞严重

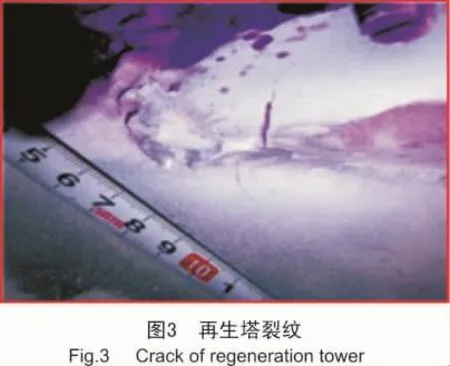

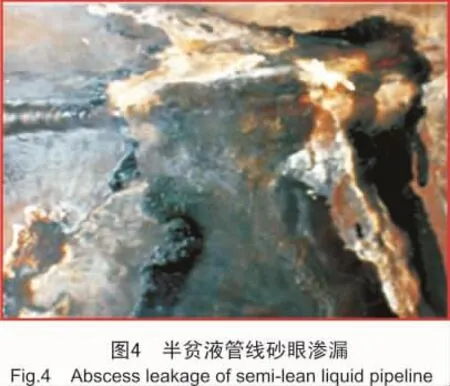

由于胺液降解变质产生的HSS和氨基酸易与FeS保护层反应,HSS阴离子很容易取代FeS上的硫离子与铁离子结合,从而破坏致密的FeS保护层,同时由于气田开采过程中的高矿化度游离水前期处理不及时,随天然气进入脱硫溶液循环系统,造成溶液中Cl-等无机离子含量升高,加大了对腐蚀产物膜的穿透力,加快了腐蚀速率,造成脱硫单元尤其是再生系统设备、管线的腐蚀。2010年发现再生塔筒体在第二层塔盘与第三层塔盘之间出现穿透性裂缝(见图3),半贫液出口管线发现多处砂眼(见图4),严重影响了装置的安全生产。

溶液污染严重同时导致脱硫单元部分设备、管线结垢、堵塞。检修时发现脱硫塔内浮阀塔盘上有大量沉积物,塔壁及降液板上均覆盖着大量软性污物,见图5。

2010年11月,脱硫溶液中积累的杂质使得贫富液换热器管束发生严重堵塞,从而导致非计划性停产检修。打开封头后发现换热器下端部分管束被污垢堵死,管束和管壳内存在大量污泥,图6为换热器堵塞情况及清出物。

2 400×104 m3/d脱硫脱碳装置优化改造

针对400×104m3/d脱硫脱碳装置在生产运行过程中,原料气过滤器过滤分离效果差,原料气中固液杂质进入脱硫系统以及设备、管线腐蚀导致脱硫溶液污染发泡严重、脱硫塔拦液频繁等影响装置安全平稳运行的现状,第一净化厂于2011年对400×104m3/d脱硫脱碳装置进行了优化改造,包括:

(1)新增HGSD高效精细过滤器,改善原料气进脱硫系统气质;

(2)进行溶液净化处理,降低溶液中的降解产物、HSS等,提高溶液清洁度;

(3)优选MDEA机械过滤器滤芯,提高溶液在线净化效果。

2.1 原料气过滤分离系统改造,新增高效精细过滤器

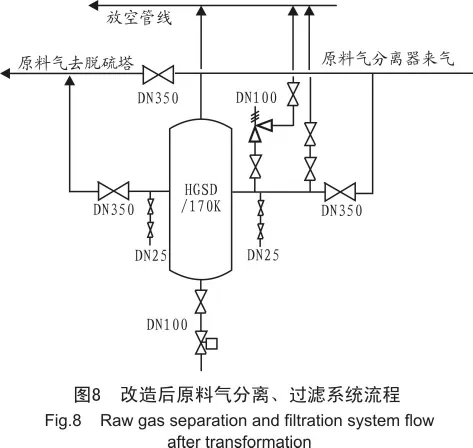

400×104m3/d脱硫脱碳装置对原料气过滤、分离系统的改造内容为:拆除原有的两台卧式原料气过滤器,安装一套HGSD天然气高效精细过滤器装置。改造前后工艺流程如图7~图8。

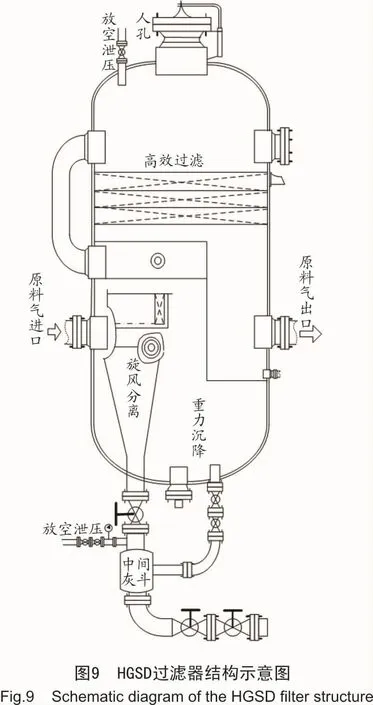

HGSD高效精细过滤器[1]采用三级净化技术路线,即第一级“重力沉降”+ 第二级“E-II型高效旋风分离”+ 第三级“HGSD高效气体过滤”,设计过滤精度达到1.0μm,总压降Δp≤70kPa。HGSD天然气高效精细过滤器结构示意图见图9,现场安装照片见图10。

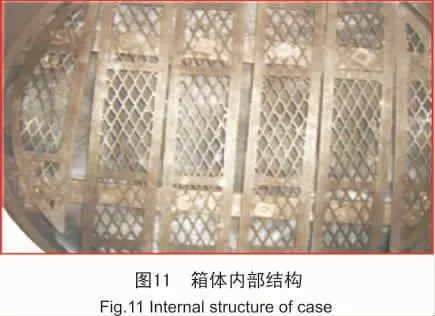

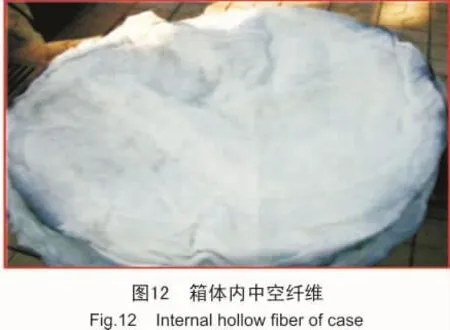

天然气在重力沉降室内,由于气体流速较低,因此大颗粒、粉尘等杂质由于重力沉降效应被分离出来,落入大筒体的下封头处。天然气经重力沉降室预处理后进入E-II型高效旋风分离器,分离出直径大于20μm的粉尘颗粒及油(水)滴,经旋风分离器下面的中间灰斗及时排放。第三级设置成三层过滤箱体,箱体内填装具有强吸附能力的特制SRI系列中空纤维作为滤料,由上至下按密度逐步从疏松到紧密。其中,从上到下第一层箱体内装30片SRI1#滤料及10片SRI3#滤料;第二层箱体内装30片SRI1#滤料、10片SRI3#滤料、1片SRI5#滤料及1片SRI10#滤料;第三层箱体内装30片SRI1#滤料、10片SRI3#滤料、1片SRI8#滤料及1片SRI 11#滤料。同时在第一、二层,二、三层箱体之间各装有中间毛毡一片,使较大的尘粒等杂质在上层较稀疏的滤料得到截留,而较小的尘粒等杂质则被捕集在下层较密实的滤料中,使粉尘在多层滤料中呈立体分布。同时,由于特制纤维的“中空”结构,纤维还具备“吸附”效应。箱体内部结构及箱体内中空纤维见图11~图12。

2.2 净化脱硫、脱碳溶液,减少降解产物、HSS等杂质

400×104m3/d脱硫脱碳装置自2003年开始投运以来,在运行过程中脱硫单元溶液一直采取损耗补充方式,没有进行过整体更换。鉴于脱硫溶液污染较为严重的现状,决定利用停车检修的机会,采用SSU胺液净化技术对脱硫脱碳装置脱硫溶液进行整体处理。

2.2.1 SSU 胺液净化技术

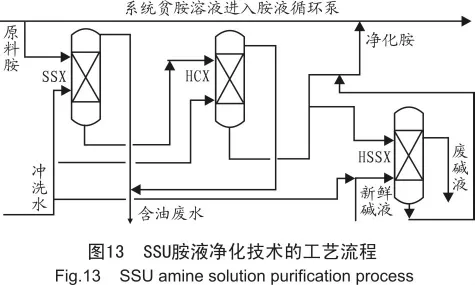

SSU胺液净化技术[2]由固体悬浮物去除工艺(SSX)、烃类去除工艺(HCX)和热稳态盐及胺降解产物去除工艺(HSSX)组成。其中SSX和HCX单元为预处理过程,保证清洁的胺液流入HSSX单元,从而确保该单元内交换树酯能够长期有效运行。

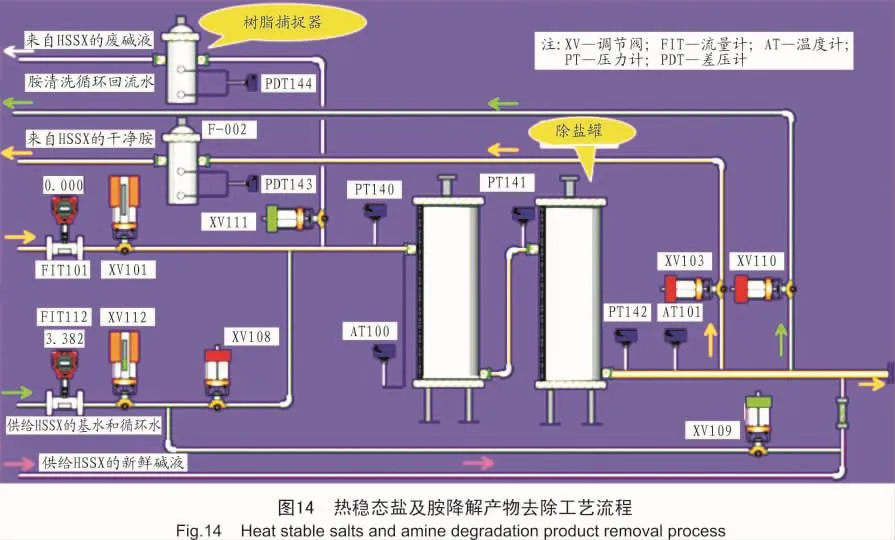

如图13所示,自系统贫液管线来的部分胺液先进入SSU胺液净化装置的固体悬浮物去除单元(SSX)和烃类去除单元(HCX),出烃类去除单元(HCX)的胺液一部分返回贫液管线,另一部分经热稳态盐及胺降解产物去除单元(HSSX)处理后返回系统贫液管线。根据各单元压差情况和设计给出的再生时间,分别用除盐水和碱液进行自动再生。除盐水来自公用系统,碱水来自碱液配制罐,泵送至热稳态盐及胺降解产物去除单元(HSSX)。再生过程的废水进入污水处理系统[3-4]。

2.2.2 离子交换原理

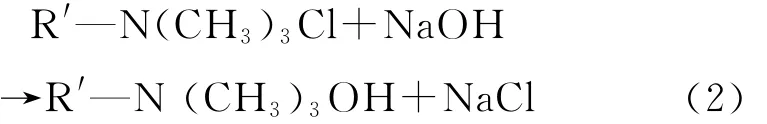

HSSXTM单元是胺液净化技术的核心单元,利用过滤介质Versalt○R阴离子树酯进行离子交换。Ver-salt○R阴离子交换树酯可以在线再生,性能稳定、工作周期长、使用寿命长,可以从溶液中去除HSS以及其他降解产物,同时将与HSS结合的束缚胺(R3NHCl)转化为自由胺(R3N),恢复胺的活性。

束缚胺 R3NHCl与阴离子树酯 R′—N(CH3)3OH的交换反应方程见式(1)

当阴离子树酯交换容量达到饱和后,采用一定浓度的烧碱溶液作为再生剂对其进行再生。再生反应方程式见式(2)

热稳态盐及胺降解产物去除工艺流程如图14所示。

2.2.3 净化前后胺液对比

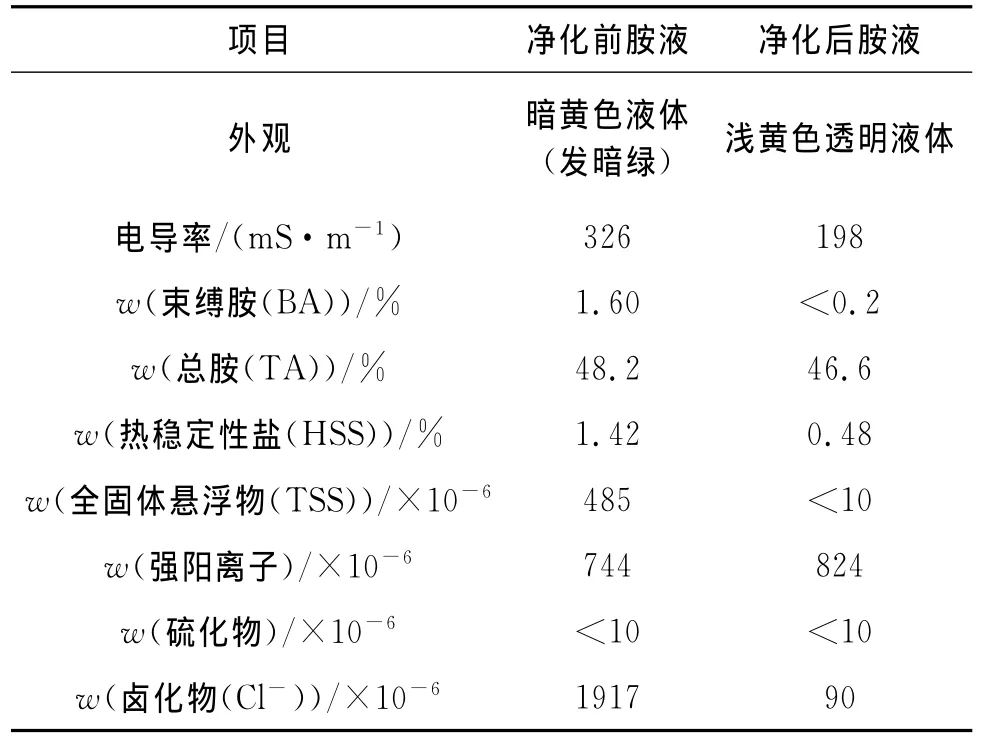

对胺液净化前后的外观颜色进行对比,净化前胺液为暗黄色(偏暗绿),经过对400×104m3/d脱硫脱碳装置内182m3脱硫溶液进行整体净化后,胺液变为透明的浅黄色,静置后无沉淀,见图15~图16。

从表2中净化前后胺样组分分析数据对比可知,胺液净化后溶液中的HSS、Cl-、固体悬浮物等杂质含量较净化前显著降低,溶液的清洁度得到提高。强阳离子升高的主要原因是采用的NaOH再生交换树酯产生了Na+。

表2 净化前后胺样组分分析对比Table 2 Comparison of the amine components before and after purification

3 改造后运行效果分析

进行优化改造后,400×104m3/d净化装置产品气质合格,高效精细过滤器运行正常,脱硫塔拦液频次明显减少,装置运行平稳。

3.1 高效精细过滤器投运正常,增强了原料气分离、过滤效果

3.1.1 高效精细过滤器能够满足气量气质变化

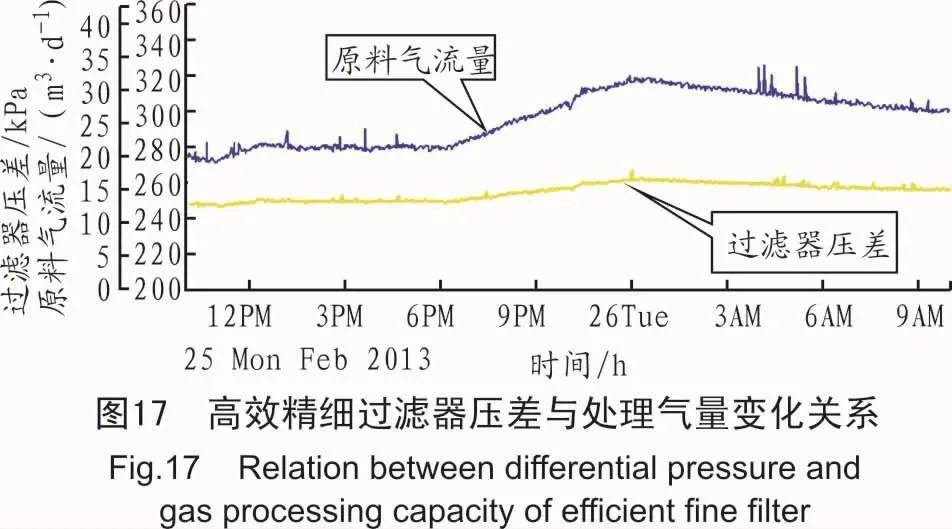

高效精细过滤器在正常运行过程中压差一般在10~20kPa之间,随着处理气量的增加,压差随之增加。干线收球时,高效精细过滤器压差无明显变化,能够适应原料气气质和气量的变化。高效精细过滤器压差与处理气量变化关系如图17所示。3.1.2 原料气过滤、分离效果显著

高效精细过滤器自2011年7月投运后工作正常,2013年10月打开人孔,对过滤器滤料过滤效果进行检查,发现顶部滤料附着了大量的黑色粉尘和固体微粒,而第二层、第三层滤料则相对较干净,表明原料气中的杂质经第一层滤料就可被拦截下来,经过三层滤料过滤精度高,过滤效果显著。取出的滤料情况见图18~图19。

在正常生产过程中,对高效精细过滤器实施定期排污。在装置标定测试以及干线清管时,加大排污频次,见表3;与改造前相比过滤器排污量明显增加,过滤效果较好。

3.2 胺液净化后,装置脱硫脱碳效果良好

胺液净化后,贫胺液浓度较净化前略有下降,在运行测试时间内,胺液吸收酸性组分的能力有所提高,解析能力基本未发生变化,装置运行正常。

表3 2011年高效精细过滤器排污统计Table 3 Statistic of efficient fine filter sewage in 2011

表4 胺液净化前后装置主要运行数据对比表Table 4 Comparison of main running data before and after amine purification

胺液净化前在原料气处理量为(230~300)×104m3/d、y(CO2)为4.63%、脱硫溶液循环量为120m3/h,w(总胺)为50%时,CO2脱除率较高,平均值为70%。在原料气处理量为(340~370)×104m3/d,y(CO2)为4.43%,脱硫溶液循环量为100 m3/h,w(总胺)为50%时,CO2脱除率较低,平均值为58%。

胺液净化后,在原料气处理量为(340~370)×104m3/d,y(CO2)平均为4.73%,脱硫溶液循环量为120m3/h,w(总胺)为46%时,CO2脱除率平均值为60%。净化后,贫胺液中酸气含量与净化前基本一致,表明胺液再生合格,富胺液中酸气含量较净化前升高,表明胺液吸收效果较好。通过计算净化后胺液酸气负荷平均为0.39mol/mol,与净化前相同气量(更低循环量下)酸气负荷基本相当,胺液净化前后装置主要运行数据对比情况见表4。

3.3 装置稳定性有所提高,降低现场操作风险和员工劳动强度

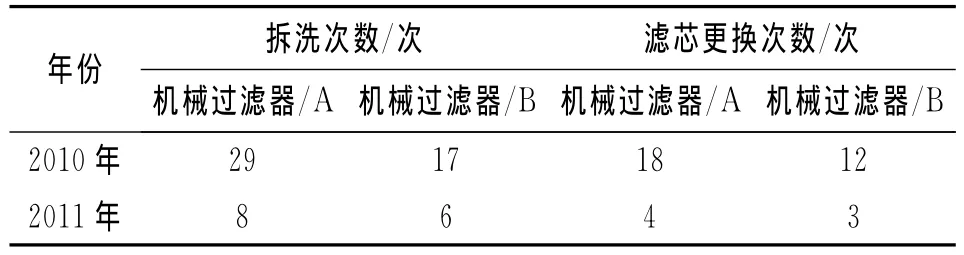

脱硫脱碳系统优化改造后,改善了进脱硫系统原料气气质,降低了溶液污染程度,使MDEA机械过滤器压差上升速率变缓,滤芯拆洗和更换频次显著降低,2011年滤芯拆洗和更换次数均不到2010年同期的1/3,见表5。

表5 2010年与2011年清洗过滤器统计Table 5 Statistics of cleaning filter in 2010 and 2011

同时,通过优选MDEA机械过滤器滤芯,提高了溶液过滤效果。自2011年7月至今,富液浊度在17.44~71.17mg/L之间。在生产运行过程中脱硫塔差压正常,一般在12~15kPa之间,脱硫塔拦液频次较优化改造前明显减少,装置稳定性有所提高,降低了员工的劳动强度和现场操作风险。

表6 2010年与2011年脱硫塔拦液情况统计对比Table 6 Statistics comparison of liquid blocking of desulfurization tower in 2010 and 2011

4 结论与建议

4.1 结 论

(1)高效精细过滤器过滤精度高,过滤效果较好,改善了原料气进脱硫系统气质,保证了脱硫系统溶液的清洁。

(2)胺液净化后溶液中的HSS、Cl-、固体悬浮物等杂质降低,溶液的清洁度得到提高,脱硫脱碳效果良好。

(3)对400×104m3/d脱硫脱碳装置进行优化改造后,装置的运行稳定性有所提高,降低了装置的现场操作风险和员工劳动强度。

4.2 建 议

(1)通过对400×104m3/d脱硫脱碳装置进行改造,解决了运行过程中原料气过滤器分离、过滤效果差等问题,建议对第一净化厂200×104m3/d净化装置进行类似的优化改造:①新增高效过滤器,并根据处理气量大的特点在高效过滤器前安装重力分离器进行初分离;②定期对装置的MDEA溶液进行整体净化处理,控制系统溶液中的固体悬浮物、HSS、Cl-等含量。

(2)针对装置区尤其是再生系统设备、管线腐蚀严重的现状,建议加强腐蚀监测,对易腐蚀设备、管线进行材质升级更换,降低安全风险,保证装置的正常生产。

[1]蔡恒菲,黄晓卫,金伟.HGSD组合式气-固分离装置在天然气过滤系统中的应用[C]//第九届全国非均相分离技术学术交流会论文集,2007,247-251.

[2]赵文学,金尚君.SSU胺净化新技术在气体脱硫装置上的应用[J].石化技术与应用,2009,27(2):156-158.

[3]聂崇斌.醇胺脱硫溶液的降解和复活[J].石油与天然气化工,2012,41(2):164-168.

[4]胡天友,熊钢,何金龙.胺法脱硫装置溶液发泡预防及控制措施[J].天然气工业,2009,29(3):101-103.