土库曼斯坦某气田清管工艺优化

张 琳 张 巍 昝林峰 刘有超 苏 欣

(1.中国石油集团工程设计有限责任公司西南分公司 2.中国石油集团工程设计有限责任公司)(3.云南中石油昆仑燃气有限公司急修分公司 4.中国石油阿姆河天然气勘探开发(北京)有限公司)

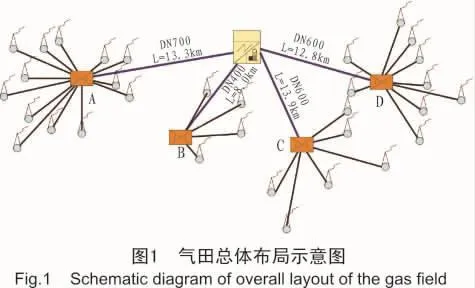

土库曼斯坦某气田共有A、B、C、D 4个区块,设4个集气站,气田地面工程建设规模约60×108m3/a。气田采用放射状敷设和多井集气、气液混输工艺,A、B、C、D气区各建一条集气干线去天然气处理厂,气田集气管网布置见图1。原料气从单井采出,在井口节流降压后,气液混输至各气田集气站,在集气站进行气液分离、计量后进入集气管道气液混输至天然气处理厂进行脱硫、脱烃、脱水处理。为满足气液混输清管工况要求,在处理厂集气装置设置2套段塞流捕集器(单台容积150m3)和2台缓冲沉降罐(单台容积100m3),因此集气装置正常工况下能接收存储上游集气干线来液300m3,极端工况下能接收500m3。为确保清管工况的平稳安全和复核段塞流捕集器、缓冲沉降罐容积设计的有效性,有必要应用多相流动态模拟软件OLGA对清管工况进行动态模拟,以指导气田后期运行[1-6]。

1 基础参数

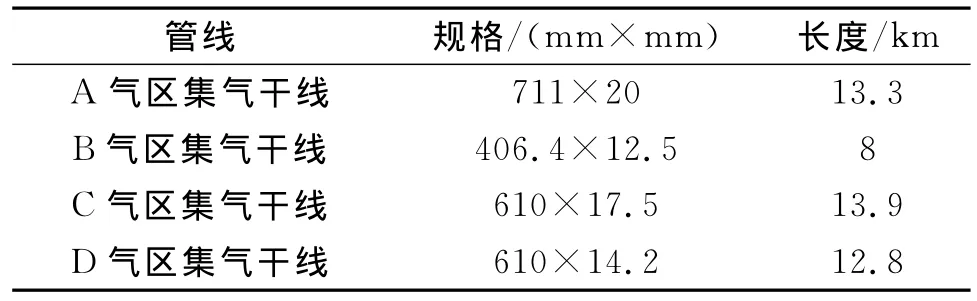

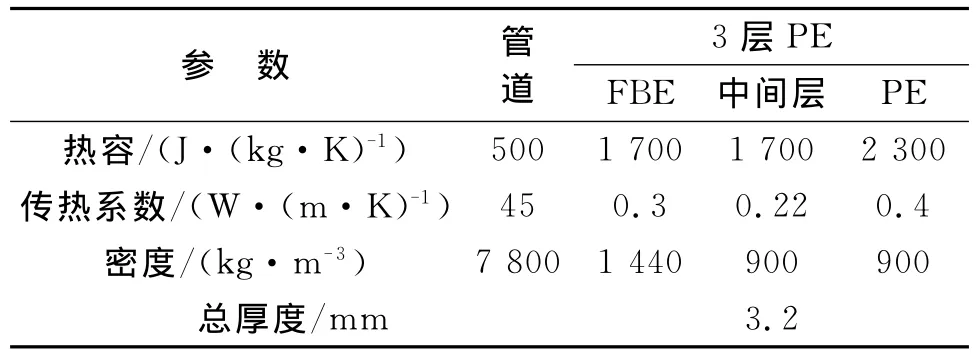

A、B、C、D各集气干线高程差不大,起伏变化不大,对气液混输较为有利。干线采用碳钢管,埋深约为0.8~1.2m,全线采用3层PE防腐,不保温。管线规格及特性见表1、表2。

表1 管线规格表Table 1 Piping specification

表2 管线特性参数表Table 2 Piping characteristics parameters

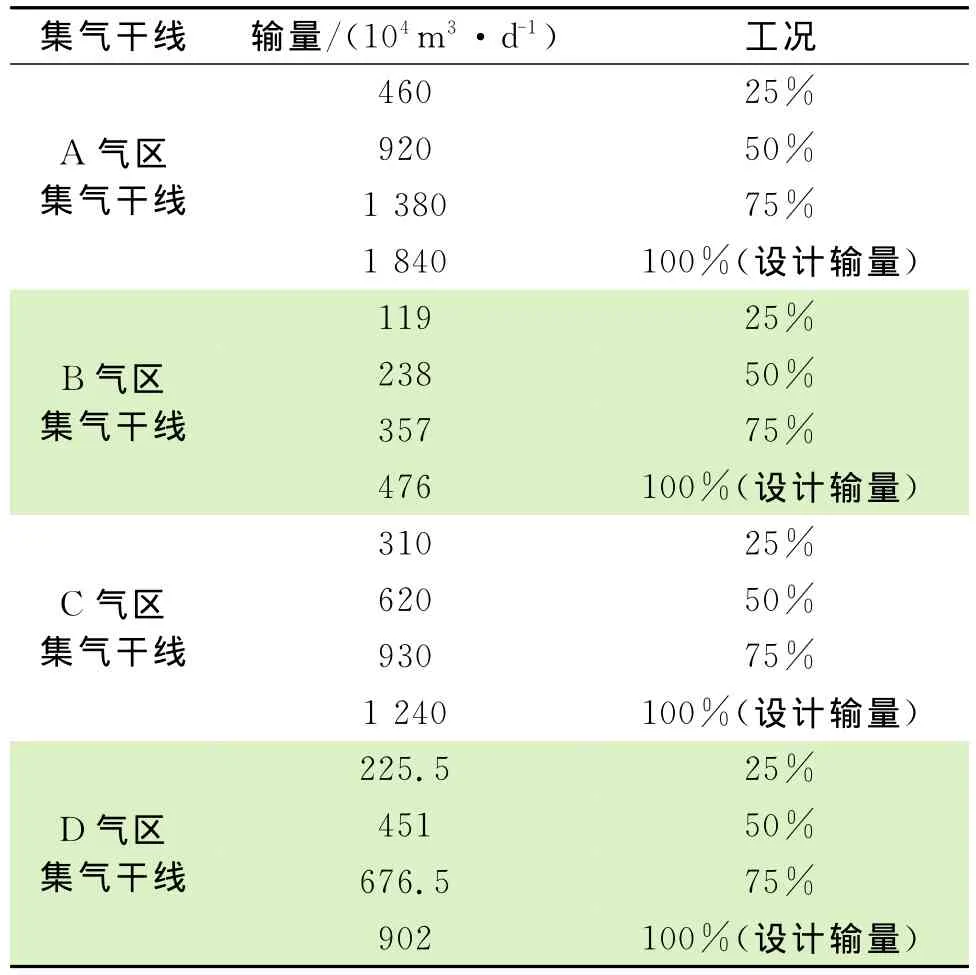

考虑管线的设计输量以及在开发初期、中后期可能出现的小流量工况,各种工况流量参数见表3。

表3 各种工况流量表Table 3 Flow under various working conditions

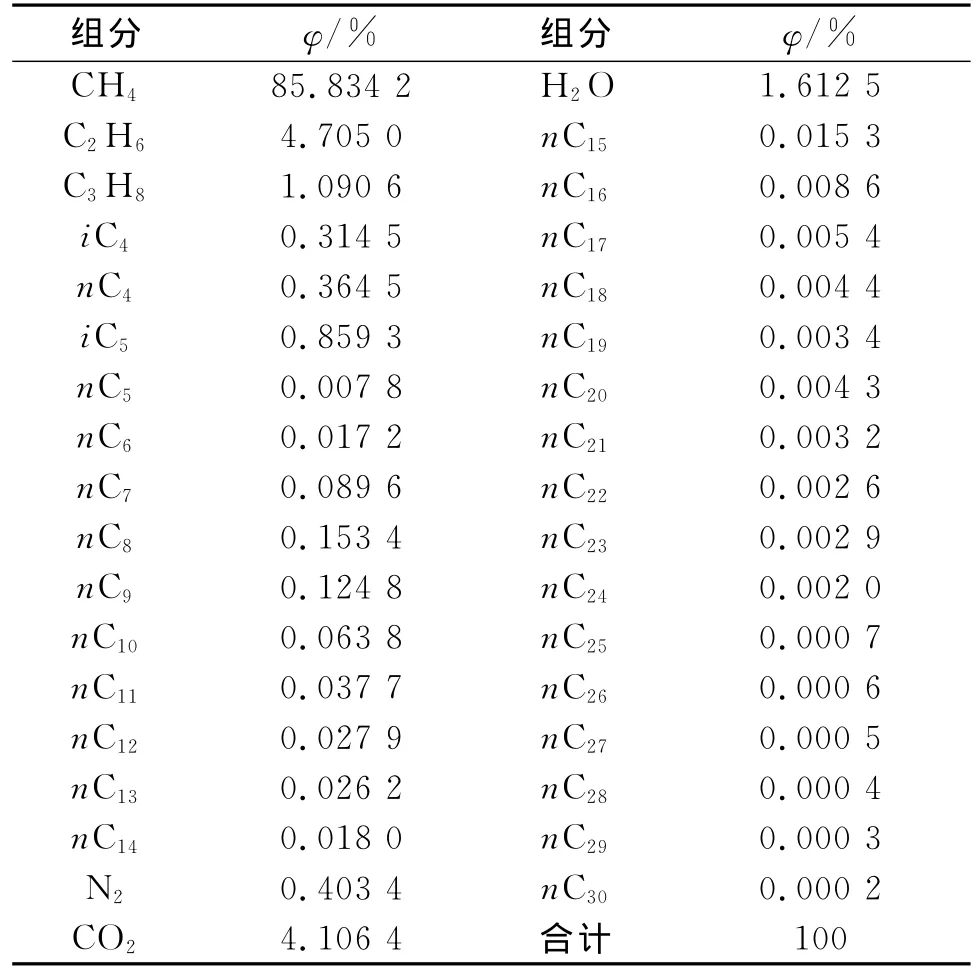

管输流体为油气水三相混合物,混合组分见表4,气水比为0.073m3/104m3,气油比:A、B气区45 g/m3,C气区31g/m3,D气区50g/m3。

2 清管动态模拟

采用OLGA软件模拟各种输量工况下的清管液量、清管速度、排液时间等参数,从而核算下游段塞流捕集器和缓冲沉降罐的设置,保证其具有较好的适应性,同时对极端特殊工况提出相关应对措施和建议。本文的清管工况动态模拟,均是在对应输量下正常运行720h(1个月)后进行的。

表4 流体组分表Table 4 Fluid components

2.1 段塞流捕集器和缓冲沉降罐的设置

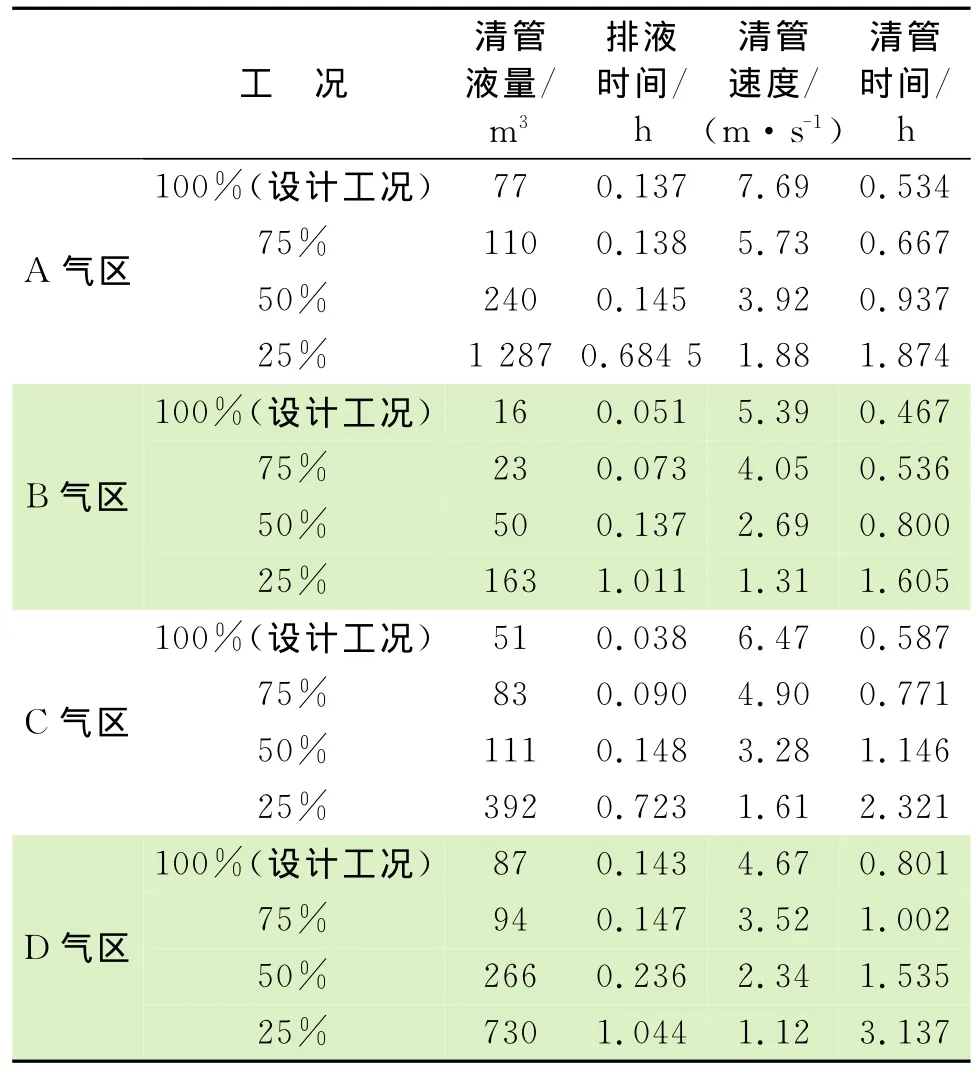

混输管线清管液量主要由管内气体流速决定,管内流速越大,清管液量越小;管内流速越小,清管液量越大,因此分别模拟25%、50%、75%和100%对应输量下的清管工况,A、B、C、D各气区集气干线各种工况清管动态模拟结果见表5。

从表5可看出,100%设计工况输量下,清管液量较小,最大的为87m3。随着输量的降低,清管液量越来越大,特别是25%工况,清管液量显著增大,其中A气区集气干线清管液量高达1 287m3。若段塞流捕集器和缓冲沉降罐考虑适应全部清管工况,则其容积至少要达到1 609m3(容积利用率按80%考虑),但在大部分正常工况下,清管液量远未达到1 287m3,即段塞流捕集器和缓冲沉降罐在大部分时间均未满负荷运行,导致设计既不合理,又不经济,且运输极不方便。因此,综合考虑按满足绝对部分工况(50%以上输量)来设置,即设置两台150 m3的段塞流捕集气和两台100m3缓冲沉降罐是合理且可行的。

表5 清管工况动态模拟结果Table 5 Dynamic simulation result at pigging conditions

2.2 极端清管工况优化

从上述模拟结果可以看出,只有A气区和D气区集气干线在输量25%的极端工况下清管时,清管液量会超过下游容器的存储容积,针对上述极端工况,可采取如下优化方案。

2.2.1 计划清管前增大管输量

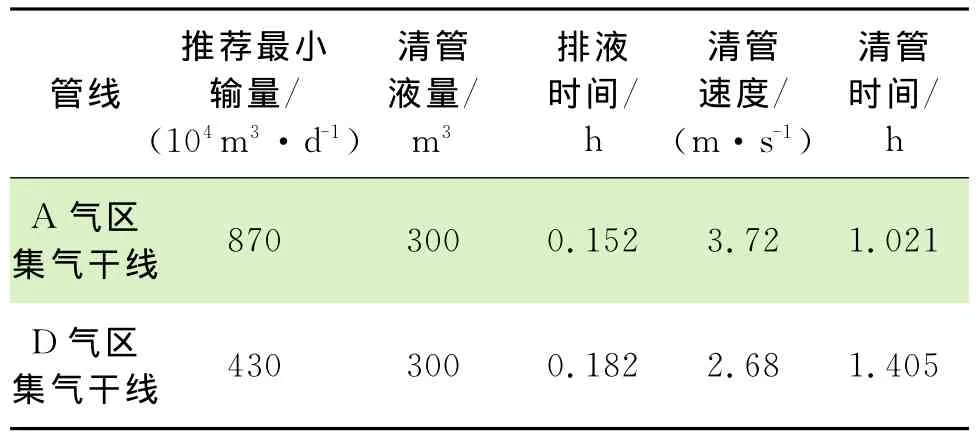

对于有计划的清管作业,建议在清管作业前适当增加相应气区的产量,加大清管作业前气体携液量,以减少清管作业时集中进入处理厂的液量。处理厂段塞流捕集器和缓冲沉降罐的总容积共500 m3,考虑最低及最高液位等情况,以清管进液量不大于300m3来核算清管作业前需要的最小输送量,模拟结果见表6。

表6 推荐最小清管输量表Table 6 Recommended minimum pipeline throughout

从表6可以看出,当A和D气区在25%设计输量下清管前,建议临时将管输量分别提高到870×104m3/d和430×104m3/d,以保证下游段塞流捕集器和缓冲沉降罐的适应性和有效性。

2.2.2 清管时减少产量

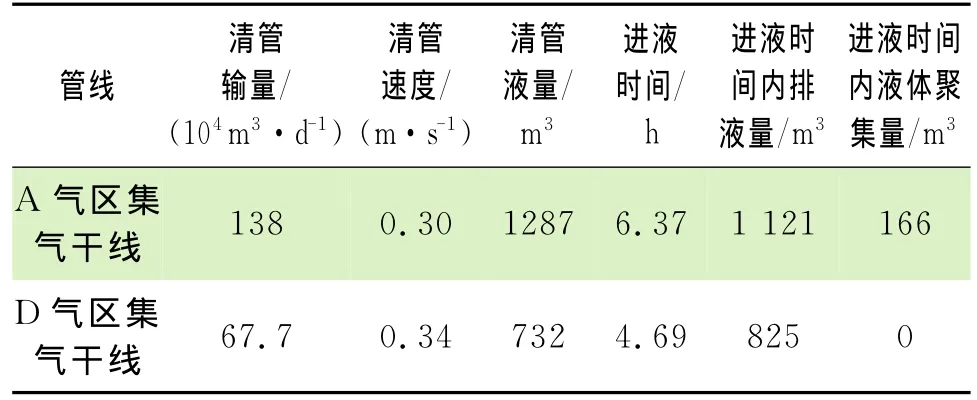

在清管过程中,应降低气田产气量,通过降低管内流速,增加清管液塞进入段塞流捕集器的时间,充分利用下游排液管道的排液能力,减小液体在段塞流捕集器和缓冲沉降罐中的聚集量,该动态模拟结果见表7。

表7 减产清管模拟结果表Table 7 Simulation result for pigging by reducing production

从表7可以看出,在小流量工况时,清管作业过程中临时减少产量,适当降低流速,控制清管流速0.30m/s,充分利用下游排液管道的排液能力,下游段塞流捕集器也可以满足液体聚集的需要。

3 结论

通过应用OLGA软件对某气田集气干线清管工况的动态模拟,对下游段塞流捕集器、缓冲沉降罐的设置进行了验证,模拟结果表明:

(1)在对气田下游段塞流捕集器等储液容器的设计中应综合考虑各种输量对应工况下清管液量的影响。

(2)极端工况下清管液量的收集不应全由下游储液容器接收,应对该输量下的清管工艺进行优化,如在清管前增大输量或清管过程中减少输量等方法,减少管道持液量和延长清管时间,充分利用储液容器下游排液管道排液能力,从而有效减小储液容器容积,减小占地,提高容器利用率,节省投资。

[1]张琳,苏欣,刘有超,等.土库曼斯坦某气田集输增压方案比选及建议[J].天然气工业,2012,32(8):1-13.

[2]苏欣,刘有超,秦璇,等.土库曼斯坦阿姆河第二天然气处理厂集气工艺优化[J].天然气工业,2011,31(10):1-13.

[3]中华人民共和国建设部,中华人民共和国国家质量检验总局.GB 50350-2005油气集输设计规范 [S].北京:中国计划出版社,2005-09-12.

[4]宋德琦,郭佳春.气田地面工程设计[M].北京:中国石油大学出版社,2010.

[5]苏建华,许可方,宋德琦,等.天然气矿场集输与处理[M].北京:石油工业出版社,2010.

[6]陈科,刘建仪,张烈辉,等.管输天然气清管时水合物堵塞机理和工况预测研究[J].天然气工业,2005,25(4)134-136.