瞬态工况下湿气管道积液发展规律的模拟研究

乔 慧,温 续,贡杨梦媛,张爱娟

(山东石油化工学院油气工程学院储运工程系,山东 东营 257000)

由于运行压力、温度等参数发生变化,沿线起伏的湿气管道会在低洼段产生积液。积液的存在不仅降低了集输系统效率,而且会与酸性气体一起加速电化学腐蚀,缩短管道的使用寿命。目前常采用定期清管的方法来消除管道内的积液,而清管方案的设计必须以管线内的积液发展为基础[1-2]。近年来的研究成果表明,建立数值模型用于分析湿气管线的积液规律问题具有明显优势,但多数模型的完整性、可靠性和通用性等,仍需要展开进一步的研究[3-5]。本文对实际的气田进行调研,以现场采集的数据为依据,利用 OLGA软件建立了积液在湿气管道中的发展过程的预测模型,从瞬态操作工况出发,研究湿气管线中积液的发展规律。

1 积液仿真模型的建立

1.1 地形数据

PY30-1至HZ21-1B海管为单层不保温管,全长1500m,规格为Φ508mm×14mm,管材为直缝埋弧焊钢管,入口温度最高为50℃,最大操作压力为13MPa,最高操作温度为50℃,设计输量为40kg·s-1。根据管线的实际运行工况并结合管线的特性,建立了高度符合该管道的瞬态数值模拟模型。

1.2 流体的组成数据及运行参数

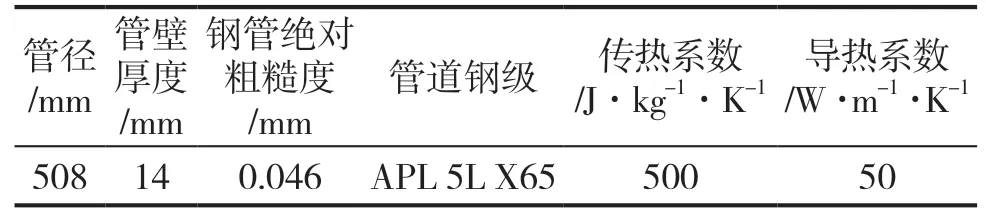

HZ21-1海管入口的天然气组分参数见表1,管道的运行参数见表2。

表1 HZ21-1海管入口的天然气组分

表2 管道的运行参数

2 模拟结果分析

2.1 投产工况

运用搭建好的OLGA积液模型,保持其他参数不变,研究启动输量分别为20、30、40、50、60kg·s-1时,对积液平衡时间和管线出口液体流量的影响规律,并对计算结果进行分析,结果见图1。由图1可知,启动输量越大,管线就会在较短的时间内达到液体稳定状态。这是因为在高启动输量下,气体的流速较大,携液能力强,管线达到积液平衡时的积液量较小[6]。在高启动输量下,进入管线的液体流量大,因此平衡时间会随着启动输量的减小而延长。启动输量为20kg·s-1时,并没有像高启动输量时,在启动一段时间后积液量达到稳定,而是呈现周期性变化,这是段塞流的特征。积液量的起伏变化,不利于投产初期设备仪表的调试,因此要尽可能避免出现段塞流的情况。

图1 不同输量下积液量随时间的变化情况

2.2 输量变化的影响

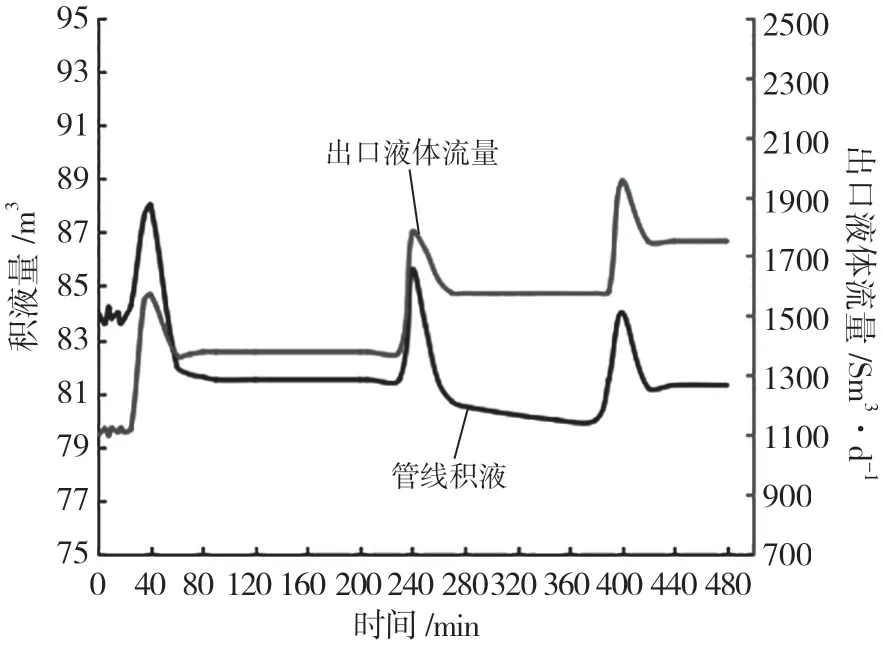

2.2.1 管线输量变化的影响

运用搭建好的OLGA积液模型,保持其他参数不变,改变管线输量,分别模拟管线输量由30kg·s-1提高至60kg·s-1,以及由60kg·s-1降低至30kg·s-1,对管内积液量以及出口液体流量的影响,结果见图2。由图2可知,随着管线输量提高,管线内的积液量和出口液体流量都会增大,管线重新达到平衡后,管线内的积液量比输量提高前有小幅度降低。

图2 输量变化时积液量与流量随时间的变化情况

2.2.2 管线输量变化方式的影响

由图2可知,提高管线输量,可以降低管线内的积液量,为此研究了管线输量的变化方式对达到新平衡的积液量和出口液体流量的影响。运用搭建好的OLGA积液模型,保持其他参数不变,分别采用3种增加管道输运量的方法,并对运行情况进行了仿真。①直接将管线流量从30kg·s-1增加到60kg·s-1;②先将管线流量从30kg·s-1提高到40kg·s-1,再由40kg·s-1提高到60kg·s-1;③先将管线流量从30kg·s-1提高到40kg·s-1,再由40kg·s-1提高到50kg·s-1,最后由50kg·s-1提高到60kg·s-1。探究不同的管线流量改变方式对管线积液量及管线出口液体流量的影响规律,并对计算结果进行分析,结果见图3~图5。

图3 输量直接提高时积液量与流量随时间的变化情况

图4 输量分两步提高时积液量与流量随时间的变化情况

由图3~图5可以看出,当以不同方式改变管线输量时,出口液体流量会发生以下几点变化:①管线输量改变时,出口液体流量会迅速增大到峰值,然后立刻回落,管线输量值的增加越大,出口液体流量达到的峰值就越大;②第1种输量改变方式下,出口液体流量用最短的时间达到了平衡;第3种输量改变方式下,出口液体流量用最长的时间达到了平衡,说明管线输量的改变值越小,出口液体流量达到平衡的时间越长。③无论以何种方式改变管线输量,只要起始输量与最终输量一致,出口液体流量最终达到平衡时的数值是一致的[7]。

图5 输量分三步提高时积液量与流量随时间的变化情况

提高管线输量,管内的积液量会迅速提高然后迅速减小,每改变1次管线流量,管线积液量都会达到一个峰值。改变量越大,积液量峰值越高,最后达到新的平衡。相较于管线输量改变之前的积液量,新平衡时的积液量有所减小[8]。在实际生产工况条件下,由于气田的产量不稳定,天然气管道的输量并不是不变的,这时要注意管线输量发生改变时,管径及管材的强度是否能满足瞬态顶峰积液量的要求。

2.3 停输再启动的影响

由于地势起伏,管道停止输送后,管道中的液体会因重力作用而聚集在管道的低洼处。管道重启时,积存的液体很有可能会以大液塞的形式从管道中排出,因此必须在管道出口安装1套处理装置[9-10]。采用 OLGA软件建立了瞬态积液数学模型,通过阀门的作用,对管道停运和重新启动进行了仿真,由此观测管道在开启状态下的动态特性,并对进入分离器的多相流特性进行预测,从而分析在管线再启动工况下,管内的积液量和出口液体流量的变化趋势。

利用OLGA中的阀门功能模拟停输工况。在管线的起点与终点处设置2个阀门,模拟管线运行20min后阀门关闭的状态。停输60min后,管线中的积液将重新分布,然后达到平衡状态。重新达到平衡状态时,积液量由81.5m³降低至78.25m³,这是由于阀门关闭时,一部分液体会被气体从管道中带出来[11]。

停输工况模拟在60min之后再次达到稳定工况。再启动工况则是在此基础上延长模拟时间,在80min时将阀门打开,管道内的流量由0kg·s-1增加至40kg·s-1,再启动120min之后,管线内的积液量和出口流量达到平衡状态。模拟结果见图6。

图6 停输后积液的变化情况

从图6的模拟结果可知,在输量为40kg·s-1的情况下再启动时,管线内积液量的变化趋势,与管道输量增大时相同,即由急剧上升到急剧下降。但管线出口的液体流量会突然增加到300Sm³·d-1,与输送量稳定时管道出口的液体流量相比,有明显的增加。液体流量的增长太大,会超出石油和天然气分离装置的处理能力,从而导致泄漏。

研究发现,管线停输后,管内的液体会在低洼处聚集,形成较大体积的液体段塞[12-14]。当管线再启动时,流量增大,管线内积聚的液体被迅速排出,导致管线出口的液体流量增加。在输量提高的工况中,出口的液体流量增大,是因为随着输量提高气体的携液能力增强了,从而带出了更多的积液[15]。因此再启动工况中,降低输量并不能降低出口的液体流量。

图7 18kg·s-1再启动输量下积液量与流量的变化情况

3 结论

本文通过模拟,得出如下结论:

1)投产工况中,启动输量越大,管线积液达到稳定的时间越短,平衡时间会随着启动输量的减小而延长。在低启动输量下,积液量呈周期性变化,且会出现段塞流。

2)当管线输量提高时,管线内的积液量和出口液体流量都会增大,管线重新达到平衡后,管线内的积液量比输量提高之前有小幅度降低。

3)采用不同方式提高管线输量时,输量的变化量越大,积液量和出口液体流量的变化量越大,下游设备易受到冲击。在实际投产中,应避免直接大幅度地提高输量。

4)湿气管线停输后,液体会在重力作用下重新分布。阀门关闭时,一部分积液会由气体携带出管线,因此新的平衡状态下,管线的积液量有小幅度减小。

5)管线再启动工况中,相比输量稳定时管线出口的液体流量,以40kg·s-1流量重新启动停输工况,管线出口的液体流量会突增且可能造成溢流。同时不能通过降低再启动输量来降低出口液体流量。