钻井液废弃物无害化处理的新技术研发

李学庆 杨金荣 尹志亮

(1.西南石油大学 2.中国石油集团长城钻探工程有限公司)

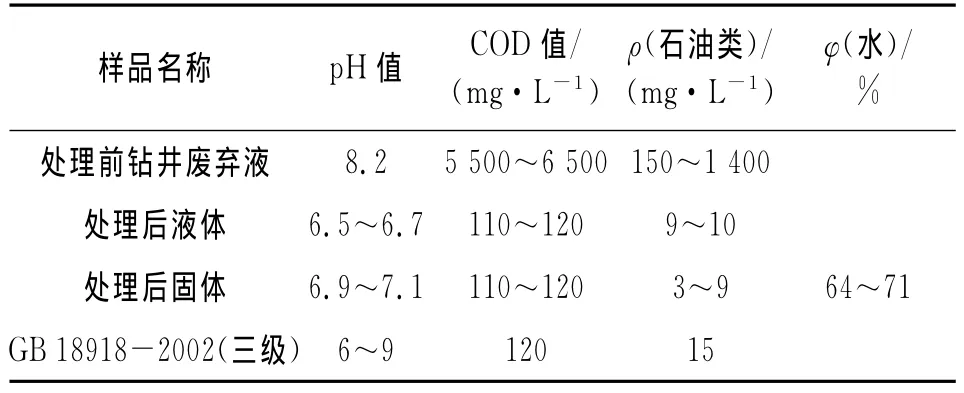

随着世界范围内环境保护意识的日益增强和环境保护法律法规的日益严格,钻井液及其废弃物对环境的影响引起了国内外环境保护界、石油工业界及公众的普遍关注。本文通过对钻井废弃物内在污染机理的分析研究和通过对破胶及固化的技术研发,提出了水基钻井液及其废弃物无害化处理的新工艺技术,使得浸出液主要污染物达到GB 18918-2002《城镇污水处理厂污染物排放标准》要求;通过机械除油技术、化学除油技术及微生物处理等技术集成,提出油基钻井液含油钻屑无害化处理的新工艺技术,达到油、水、钻屑等物质有效分离的目的,实现了油、水资源的回收再使用。钻屑含油体积分数小于2%,低于GB 4914-2008《海洋石油勘探开发污染物排放浓度限值》要求,具有很好的社会效益和经济效益。

1 钻井废弃物无害化处理技术研究

1.1 当前钻井废弃物处理技术分析

目前,常用的含油钻屑处理方法有:钻屑回注技术、固化处理法、焚烧法、生物处理法、离心分离法、钻屑清洗技术等[1]。这些技术普遍存在以下问题:①处理费用高。如钻屑回注法、固化法的高效固化剂成本问题;②产生其他污染或存在潜在威胁。如焚烧法需要焚烧设备,焚烧时会放出有毒有害物质,产生二次污染。③除油率低,距“零排放标准”相差甚远。这些处理技术很难实现含油钻屑高效经济地处理。`

1.2 钻井废弃物无害化处理技术的思路

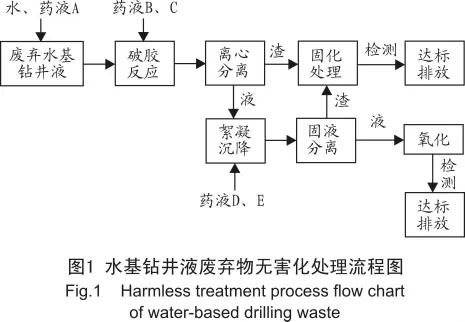

钻井废弃物处理工艺技术不仅要考虑处理后对环境的污染问题,也要考虑处理的工艺技术及费用问题,针对水基钻井液废弃物,通过高效破胶剂的研发,对废弃钻井液中带负电的微粒起电荷中和作用和吸附架桥作用,使体系中的微粒脱稳、絮凝,从而有助于沉降和过滤脱水[2-4];通过高效固化剂的研发,可使废弃钻井液硬化凝固,形成固态物质,使得钻井废弃物的性能指标达到国家允许的排放标准,图1是水基钻井液废弃物无害化处理工艺流程图。针对油基钻井液含油钻屑,通过甩干机机械除油处理工艺[5-6]、高效除油剂化学处理技术和石油微生物处理3种无害化处理技术有机结合,实现了一整套新型油基钻井液含油钻屑无害化处理工艺技术的创新和集成,最终使钻屑含油体积分数降低到2%以下,达到GB 4914-2008允许的排放要求。图2是油基钻井液钻屑无害化处理工艺技术的流程图。

1.3 水基钻井液无害化处理室内研究

1.3.1 高效破胶剂机理研究

高效破胶剂SDP-1是一种含有阳离子的高分子聚合物,主要作用机理为:①吸附作用-高分子聚合物通过氢键、静电引力及嵌入3种相互作用方式参与吸附;②架桥作用-高分子聚合物与许多粘土微粒连接一起架桥形成絮团;③电中和作用-阳离子型高分子聚合物与带负电的粘土粒子因电中和作用而产生絮凝;④沉淀物网捕机理-钻井废弃物中的胶体粒子被沉降的絮体沉淀物网捕。

1.3.2 高效破胶剂性能对比

用高效 破 胶 剂 SDP-1 与 AlCl3、Fe2(SO4)3、MgCl2等常用絮凝剂进行破胶实验,SDP-1破胶效果好,形成的絮体大而致密,分离出的水色度较低,出水率较高,是一种很好的破胶剂。试验数据见表1。

表1 破胶剂絮凝效果数据表Table 1 Flocculation effect of colloid breaker

1.3.3 高效固化剂性能研究

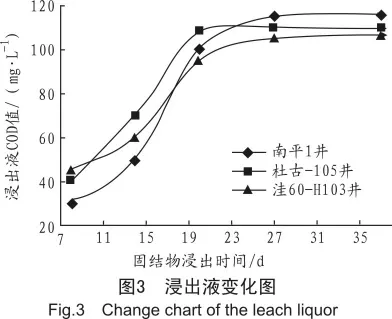

SDG是由多种有机物和无机物合成的高效固化剂,通过絮凝、架桥、水化等反应,快速与钻井废弃物形成固体物质,锁住钻井废弃物的粒子空间,有效防止各种有害物质溢出。SDG根据不同的水基钻井液体系,其加量范围为11%~25%。将SDG加入准备好的钻井废弃物中,适当搅拌,静止固化,大约10天后测其固化浸出液的各项指标和固化体抗压强度,数据见表2和图3。

表2 固化剂处理效果数据表Table 2 Treatment effect of solid agent

1.3.4 不同固化剂对比研究

用高效固化剂SDG与GH-1、XG、XSG等国内常用固化剂进行性能对比实验。实验表明,SDG加量适中,浸出液COD含量低,总Cr含量低,固化时间短,固化效果优良,综合效果优于同类产品,达到国内领先水平。实验数据见表3。

表3 固化剂性能对比数据表Table 3 Data contrast of curing agent performance

1.4 油基含油钻屑无害化处理室内研究

1.4.1 机械除油实验

利用机械离心原理将固相与液相进行分离,实验方法为:①配制了柴油油包水钻井液,将岩屑浸泡16h;②用振动筛把岩屑分离出来,进入甩干机进行分离;③测试甩出来的岩屑的含油量和含水量(用油水分离装置测试),结果见表4。实验显示,经过甩干机处理的含油岩屑油水含量大幅度降低。

表4 甩干机除油数据表Table 4 Data of dryer removing oil (%)

1.4.2 微生物除油实验

利用微生物(嗜油菌)在含油岩屑表面与油类物质发生降解反应,使有机化合物逐步降解成小分子的无机物,最终彻底降解为CO2、H2O及其他小分子无机物。该方法环境副作用小,不会造成二次污染。实验方法为:①菌株的优选。根据不同的油品选择不同的菌种、营养剂及活化剂等;②配制油基钻井液,将泥岩岩屑浸泡16h;③用振动筛把泥岩岩屑分离出来,将选好的菌种放入含油岩屑,在特定的情况下处理;④测试岩屑含油量,测试结果见表5。表2显示,经微生物处理后,钻屑含油量达到相关排放要求。

表5 微生物处理数据表Table 5 Data of microbial treatment (%)

2 现场应用实例分析

2.1 水基钻井液废弃物处理

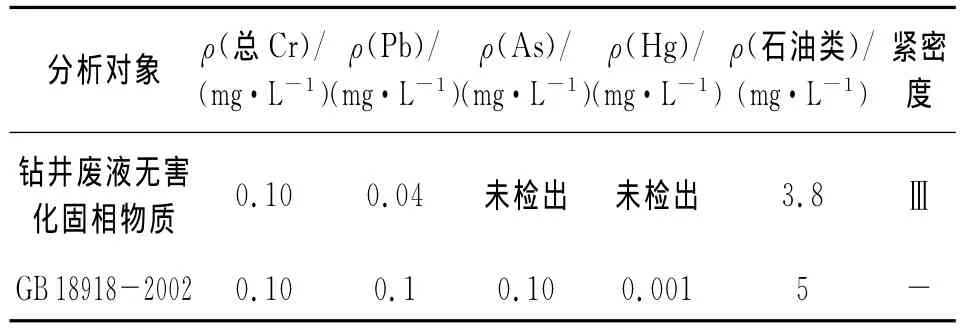

长庆油田庄36井使用水基聚合物钻井液体系,进行了新型无害化处理技术的现场试验,共处理钻井废液废水821m3,钻屑240m3,处理7天后硬度和紧密度均可达到IV级(处理后表面硬,有较大强度,手指不能将其压碎),满足无害化处理要求,平均成本为120元/m3,达到了试验预期的要求,结果见表6,表7。

表6 庄36井无害化处理现场试验结果Table 6 Test results of harmless treatment at Zhuang 36 well site

表7 庄36井组固体废物无害化处理24 h效果Table 7 Harmless treatment results of solid waste at Zhuang 36 well site in 24 h

2.2 油基钻井液含油钻屑无害化处理现场试验

在中国石油新疆油田分公司阜东081井进行现场试验,该井由西部钻探克拉玛依准东钻探公司承钻。二开为215.9mm(8 1/2″)井眼,地层以泥岩为主,井深500~2 750m,使用白油油包水钻井液体系(油水比=9∶1),配方:5号白油+水+5%有机土+3%降失水剂+6%~7%三合一乳化剂(主、辅、润湿剂)+3%沥青+1%CaO+重晶石。同时应用新型油基钻井液含油钻屑无害化处理工艺技术,共处理含油钻屑超过150t,回收油基钻井液40t,最终钻屑含油体积分数降到2%以下。处理前后含油率见表8。

表8 阜东081井含油钻屑无害化处理效果Table 8 Harmless treatment effect of oily drilling cutting at Fudong 081 well site

油基钻井液钻屑无害化处理工艺技术在新疆油田阜东081井进行了应用,取得了良好的效果,通过离心甩干和生物法处理后,钻屑的评价含油体积分数降至1.17%,低于GB 4914-2008规定的≤2%的指标,每吨含油钻屑综合处理成本约360元,达到了预期的效果。

3 结论

(1)新型钻井废弃物无害化处理工艺技术先进、设计合理、安全可靠,具有很好的社会效益和经济效益,应用前景良好。

(2)水基钻井液废弃物无害化处理通过破胶、固化等工艺技术处理,工艺简单、方便使用,废弃物达到GB 18918-2002允许排放标准。

(3)油基钻井液含油钻屑无害化处理通过机械、化学除油及微生物处理等技术集成处理,具有技术先进、工艺简单、操作性强、处理效率高,并且不会产生二次污染等特点,实现了油、水、固相的有效分离,油类物质回收再使用,水和固体达到GB 4914-2008允许的最低排放要求。

[1]王雪川,胡艳鑫,郑书杰,等.国内外废弃钻井液处理技术研究现状[J].陕西科技大学学报;2010,28(6):169-174.

[2]陈明燕,徐琦,罗林.新疆油田钻井废液固液分离实验研究及现场应用[J].石油与天然气化工,2012,41(3):346-348,362.

[3]位华,马金,何焕杰,等.固结-氧化复合固化法处理酸性气田钻井液废液[J].石油与天然气化工,2011,41(5):518-521,526.

[4]段文猛,喻小菲,王勇.废弃钻井液氧化脱稳分离方法[J].石油与天然气化工,2010,40(4):368-370,272.

[5]何伦,周凤山,刘瑜,等.钻井完井废弃物固化处理技术及其工业应用[J].钻井液与完井液,2007,24(S1):55-59.

[6]赵姗姗,鄢捷年,刘晓平,等.西非深水钻井含油钻屑清洗方法室内研究[J].钻井液与完井液,2011,28(4):8-10.