高含硫气田开发安全评价技术探讨

刘 坤 何 娜 王 尧 张 毅 徐 峰

(1.中国石油西南油气田公司安全环保与技术监督研究院)

(2.中国石油西南油气田公司天然气研究院)

我国《能源发展“十二五”规划》提出2015年天然气能源消费比将从2010年的4%增长到8.3%,同时天然气供需缺口也在持续增长。在我国天然气总储量中,高含硫气藏储量约占1/6,而目前仅开发了15%,因此要解决我国日益增长的天然气需求,在未来几年内我国将对高含硫气田进行重点开发。由于高含H2S的特殊性,气田在开发过程中的安全问题也越来越得到政府和行业部门的重视,作为工程前期工作之一的安全评价也就显得尤为重要[1-3]。通过承担普光、罗家寨、铁山坡和龙岗这些高含硫气田开发的安全预评价工作,逐步形成了一套针对高含硫气田的安全评价技术,可以为我国高含硫气田安全高效地开发提供技术支持。

1 常用安全评价程序和方法

1.1 安全评价程序

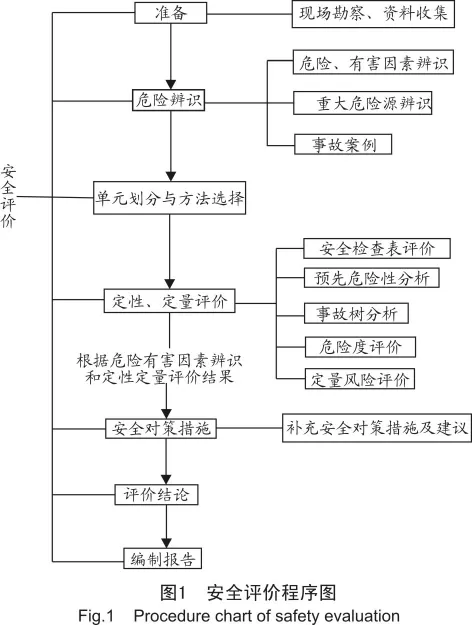

目前,安全评价程序主要依据安全评价导则进行,针对工程建设项目的安全评价,其评价程序一般如图1所示。从图1可以看出,常规的评价程序是一种直线型的流程:根据前面分析出的问题,在后面提出相应的措施和建议,最后形成评价结论。因此,这种评价程序就缺少一种反馈问题的思路,不能明显地体现解决问题的过程,特别是在提出补充安全对策措施后,不能对工程安全风险的变化情况进行分析。

1.2 评价方法

国家安全生产监督管理总局所编制的《安全评价》(第3版)中介绍的评价方法主要有安全检查表法、预先危险性分析法、危险指数法、事故树法和定量风险评价法[4]。

1.2.1 安全检查表法(SCA)

SCA是系统安全工程的一种最基础、最简便、且应用广泛的系统危险性评价方法。为了查找系统中各种设备、设施、物料、工件、操作、管理和组织措施中危险、有害因素,事先把检查对象加以分解,以提问或打分的形式,列表逐项检查。通常是将现行国家法律法规、行业标准规范作为检查的依据。

1.2.2 预先危险性分析法(PHA)

PHA是在某项工作开始之前,为实现系统安全而对系统进行的初步或初始的分析,包括设计、施工和生产前,首先对系统中存在的危险性类别、出现条件、导致事故的后果进行分析,其目的是识别系统中的潜在危险,确定其危险等级,防止危险发展成事故。

1.2.3 危险指数法

危险指数方法是评价人员对几种工艺现状且运行的固有属性(以作业现场危险度、事故概率和事故严重度为基础,对不同作业现场的危险性进行鉴别)进行比较计算,确定危险特性、重要性大小,并根据评价结果,确定进一步评价的对象。常用的评价方法有:危险度评价,道化学火灾、爆炸危险指数法,蒙德法,管道风险评价等。

1.2.4 事故树分析法(FTA)

FTA是从结果到原因找出与失效或灾害事故有关的各种因素之间因果关系和逻辑关系的分析法。对事故树进行分析,即不考虑各事件发生概率大小,只考虑发生和不发生两种情况,运用布尔代数化简法求取事故树的最小割集或最小径集及其结构重要度顺序。通过事故树分析,可以知道哪一个或哪几个基本事件发生,顶上事件就一定发生;哪一个事件发生对顶上事件影响大,哪一个影响小,从而可以采取经济有效的措施,防止发生事故。

1.2.5 定量风险评价法(QRA)

QRA是通过对系统或设备失效概率和失效后果的严重程度进行评价,从数量上说明被评价对象的危险等级,精确描述系统的危险性。该方法自1974年拉姆逊教授(Rasmussen)评价美国民用核电站的安全性开始,在风险评价尤其是石油化工领域中得到了广泛应用。QRA的核心是评价区域内的个人风险和社会风险,通过评价结果是否符合风险可接受标准,来判定项目是否可接受,并提出有助于降低风险的措施。

目前,在国内安全评价中主要采用的是前面4种方法,而QRA由于受到基础资料、技术和资金成本的限制,在国内还未完全普及,目前只是用于危险化学品重大危险源的安全评估,而在国外该方法已经较为成熟,并形成了相应的技术导则,运用到了所有工程建设项目的安全规划中。

2 高含硫气田开发的安全评价技术

由于高含硫气田开发的主要危险性表现在H2S的毒性和腐蚀性,一旦发生事故,危害后果大,因此该类工程的安全评价在内容和形式上都较其他工程项目有所不同。而且,川东北地区的高含硫气田均位于山区,周边居民分布具有整体分散和局部集中的特点,因此外部环境的影响也是个重要因素。下面就高含硫气田安全评价的程序和方法进行分析。

2.1 高含硫气田安全评价程序

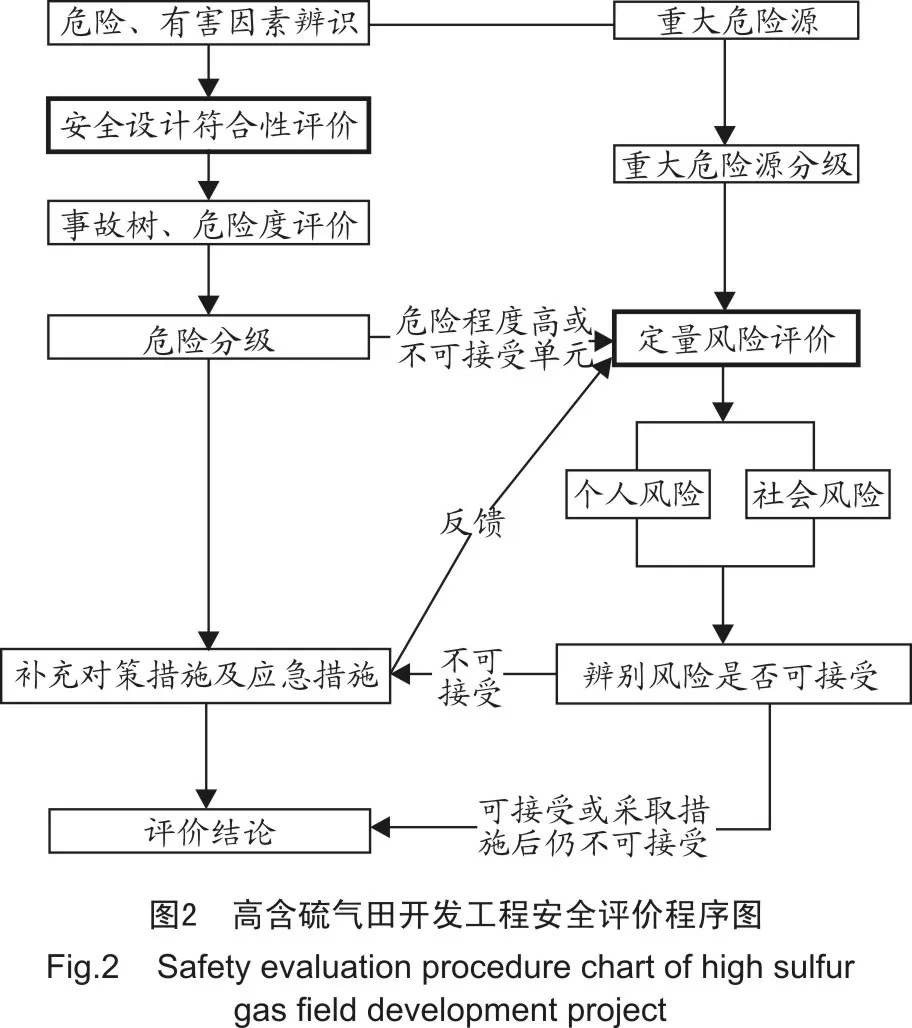

针对高含硫气田开发工程的特点,在进行安全评价时,应对评价方法的选择和方法的使用作针对性的调整。根据前面安全评价的基本程序以及存在的不足,对评价工作部分作了相应调整(见图2)。重点突出对工程的安全设计符合性评价和定量风险评价以及事故发生后的减轻和应急措施。

2.2 高含硫气田开发安全评价方法

2.2.1 安全设计符合性评价

安全设计符合性评价作为一种定性评价,主要采用安全检查表法对工程的安全设计进行检查,针对高含硫气田的特点,重点是对区域及平面布置的安全距离、工艺过程的安全设计、安全设施设备的配置和防腐措施等进行检查。主要依据的是2003年以后我国安全和石油天然气行业相继颁布的十余项含硫和高含硫气质条件下工程设计、施工和生产运行的标准、规范。

例如,对于钻井工程设计的检查,主要以AQ 2012-2007《石油天然气安全规程》为基础有针对性地选取AQ2016-2008《含硫化氢天然气井失控井口点火时间规定》、AQ 2018-2008《含硫化氢天然气井公众安全防护距离》、SY 5974-2007《钻井井场、设备、作业安全技术规程》、SY/T 5431-2008《井身结构设计方法》、SY 5480-2007《固井设计规范》和SY/T 6616-2005《含硫油气井钻井井控装置配套、安装和使用规范》等适合高含硫气田钻井的标准对井口周边安全距离、井身结构设计、固井设计和井控设计等进行检查。地面工程方面则以2008年发布的SY/T 0612-2008《高含硫化氢气田地面集输系统设计规范》和SY/T 0611-2008《高含硫化氢气田集输管道系统内腐蚀控制要求》以及2010年发布的SY/T 6779-2010《高含硫化氢气田集气站场安全规程》和SY/T 6780-2010《高含硫化氢气田集输管道安全规程》等标准,对地面设施从材质选择、强度设计、集输工艺和H2S防护等方面进行安全设计检查。对检查结果分类别进行分析,如:区域及平面布置合理性分析、安全设施设备配置完整性分析、线路走向合理性分析等。通过这种符合性评价可以找出工程设计中在安全方面的缺陷,提醒设计单位和建设单位注意,并给出措施及建议。

但是在政府及公众所关心的安全距离问题上,除AQ 2018-2008《含硫化氢天然气井公众安全防护距离》根据气井的不同等级,明确规定了井口的安全距离外,而SY/T 6779-2010《高含硫化氢气田集气站场安全规程》、SY/T 6780-2010《高含硫化氢气田集输管道安全规程》和SY/T 6781-2010《高含硫化氢天然气净化厂公众安全防护距离》这3个标准都只建议性地给出了H2S平均含量为13%~15%(体积分数)时,站场、管道和净化厂的搬迁距离和应急距离,在低于和高于这个范围时组织专家技术论证后,可适当减小或增大距离[5-7]。因此,这种方法就存在较大的主观性和不确定性。

从上面分析可以看出,安全设计符合性评价作为一种定性评价方法,可以分析出工程设计中的不足,确保安全设施设计的完整性,对工程设计及运行管理具有一定指导意义,但不能为工程的安全规划、发生事故时如何减轻影响和应急管理提供科学、合理的建议。

2.2.2 高含硫气田开发定量风险评价

根据前面对定量风险评价方法的介绍,该方法是通过计算事故后果影响范围和事故发生概率来计算工程的安全风险大小。因此,可以对整个气田开发工程的安全性有个直观和定量的认识,并且对制定合理的安全距离和应急距离,采取针对性的减轻风险措施都有较强的指导意义。但是,由于高含硫气田开发的规模较大,如果对每个井站、管线、净化厂进行全面的定量风险评价,工作量大、时间长,不利于政府部门和建设单位快速地对整个工程的安全风险进行掌握,并且不能突出重点。因此,可以采用图2的评价程序,通过对重大危险源和危险程度高或不可接受的单元进行定量风险评价,来确定其事故影响范围和风险,然后通过概率计算得出整个工程的安全风险。

由于川东北的高含硫气田基本都位于山区,而目前国内和国外所采用的定量风险评价方法或软件大都是基于平原地区的模型,因此传统的定量风险评价方法不能突出气田的外部环境特征,不能得出较为真实的结果。为此,研究出了基于三维复杂地形的定量风险评价技术,可以有针对性地对工程的风险进行分析评价。

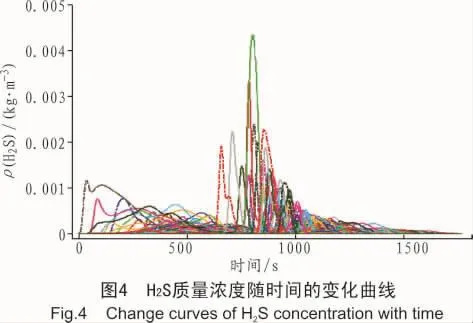

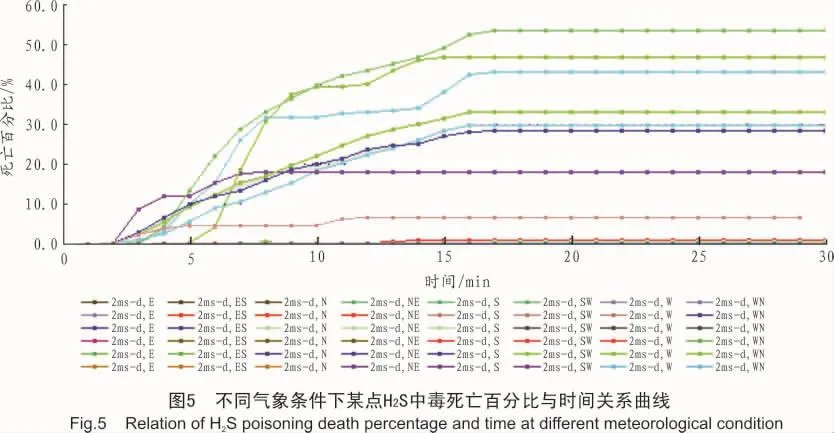

以一个高含硫井站为例,通过对其所在区域的地形进行几何建模,建立模拟计算区域(见图3),得出地面各监控点H2S浓度随时间的变化关系(见图4),计算出各点毒性负荷,再根据该区域的气象条件概率和事故概率,计算出该井站的个人风险和社会风险,以确定拆迁距离。同时,还可以得出该区域内任意一点H2S中毒死亡百分比与时间的关系曲线(见图5),以便在事故时能及时确定疏散区域和时间。因此,通过这种定量风险评价结果就可以制定出较为科学、合理的安全距离与应急疏散距离。

由于我国石油天然气行业没有一个完整设备、管线的失效数据统计,特别是缺乏在有H2S、CO2存在条件下的设备管线失效概率数据库,因此给定量风险分析带来一定的困难。目前,国外的如:挪威船级社(DNV)、英国健康和安全局(HSE)和美国化工过程安全中心(CCPS)等均建立有失效数据库。国内一些安全研究机构也正在对失效概率进行研究,例如对于井喷失控事故概率,在《含硫气井定量风险分析技术导则》征求意见稿中就提出了4.5×10-4次/年的概率值。目前,采取的方法是通过借鉴这些失效数据库中数据,作为基本失效概率,再根据美国石油学会API 581《基于风险的检验》中提供的方法,结合国内高含硫气田开发工程的特点和管理水平,对基本失效概率进行修正,从而尽可能得出反映实际情况的设备、设施的失效概率。

另外,对于风险可接受标准,欧美、日本等一些国家和石油天然气企业已经建立有自己的标准。而我国除了2011年国家安全生产监督管理总局颁布的《危险化学品重大危险源监督管理暂行规定》(安监总局第40号令)中,提出了危险化学品重大危险源的风险可接受标准外,没有一个统一的或分行业的风险可接受标准。因此,针对这种情况,从2009年开始,开展了高含硫气田开发风险可接受标准的研究,并提出了个人风险界区内1.5×10-3、界区外0.8×10-4和社会风险1.4×10-3(N=1),斜率为-1的最大可接受社会风险标准以供参考。

3 结 论

(1)对目前安全评价程序进行分析,结合高含硫气田开发的特点,提出了针对高含硫气田开发的安全评价程序。

(2)提出了采用安全符合性评价和定量风险评价方法作为高含硫气田开发安全评价的主要方法,通过分析工程安全设计中的不足,安全设施设计的完整性、安全风险可接受程度,来为工程的安全规划和应急管理提供科学、合理的建议。

(3)针对高含硫气田外环境特点,提出了基于三维复杂地形的定量风险评价技术,可以为以后的高含硫气田开发安全评价提供借鉴。

[1]姜云.对天然气净化厂H2S安全防护问题的思考)[J].石油与天然气化工,2005,34(1):70-71.

[2]刘盛兵,向启贵,李竞,等.现场监测预警平台在高含硫气田应急救援中的应用)[J].石油与天然气化工,2011,40(5):527-530,432.

[3]常宏岗,熊钢,大型高含硫气田安全开采及硫磺回收技术)[J].天然气工业,2012,32(12):85-91.

[4]国家安全生产监督管理总局,安全评价(上册)[M],第3版.北京:煤炭工业出版社,2005.

[5]国家能源局.SY/T 6779-2010高含硫化氢气田集气站场安全规程[S].石油工业出版社,2010-12-15.

[6]国家能源局.SY/T 6780-2010高含硫化氢气田集输管道安全规程[S].石油工业出版社,2010-12-15.

[7]国家能源局.SY/T 6781-2010高含硫化氢天然气净化厂公众安全防护距离[S].石油工业出版社,2010-10-01.