克拉美丽气田天然气烃水露点控制工艺改造

曹洪贵 蒋 洪 陶玉林 李 虎 王楚琦

(1.新疆油田公司采气一厂 2.西南石油大学石油工程学院)

克拉美丽气田天然气处理站天然气处理工艺流程主要包括:脱水脱烃单元、凝析油稳定单元、乙二醇再生单元和富气增压单元。其中,与外输天然气烃水露点控制密切相关的是脱水脱烃单元。此单元设有两套天然气处理装置,单套的处理能力为150×104m3/d,原料气进站压力为8.0MPa,采用适合高压进料条件的J-T阀节流制冷,注乙二醇防冻的低温分离工艺。但目前克拉美丽气田天然气烃水露点抽检数据显示,其外输天然气烃水露点出现不合格情况,通常在-3~10℃之间波动。分析克拉美丽天然气处理站烃水露点控制工艺及关键设备的运行情况,找出造成外输气烃水露点不合格的主要原因,对其进行改造,以保证外输气烃水露点合格[1-3]。

1 克拉美丽天然气烃水露点控制现状

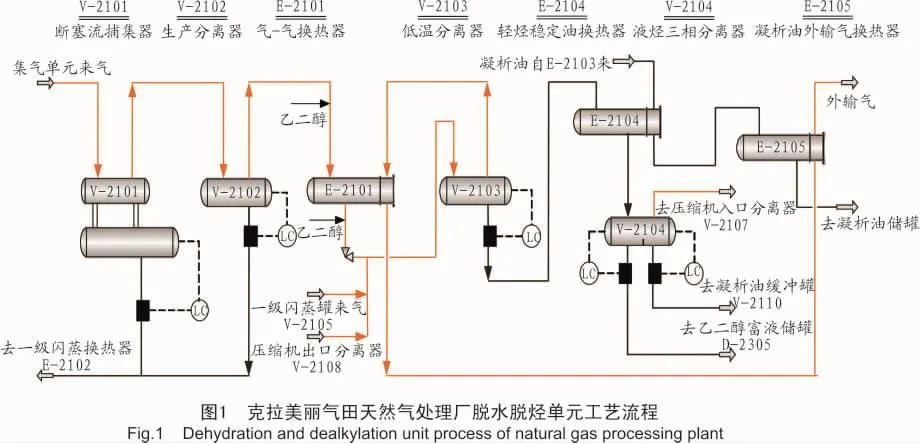

克拉美丽天然气烃水露点控制采用高压节流注醇的浅冷低温分离工艺,脱水脱烃单元流程如图1所示。原料气经过段塞流捕集器和生产分离器,注乙二醇后进入气-气换热器与外输干气换热,然后进入低温分离器脱水脱烃,处理后的干气经过轻烃稳定油换热器换热后,醇烃混合液进入烃液三相分离器处理。脱水脱烃单元关键工艺设备包括低温分离器和气-气换热器,低温分离器为卧式气液旋流分离器,气-气换热器为绕管式换热器。

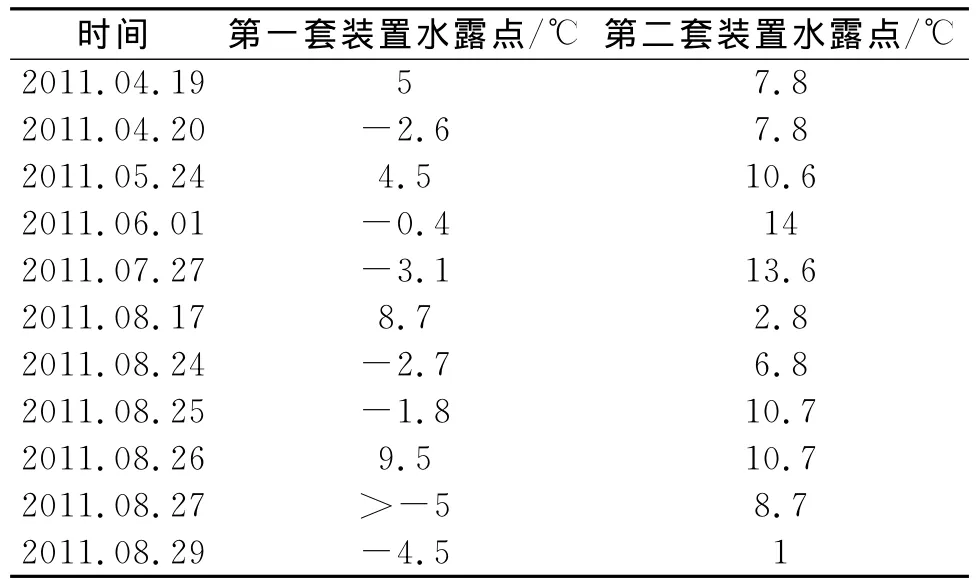

2011年4月~8月,克拉美丽气田天然气处理站外输天然气水露点检测数据如表1所示。实际运行中,克拉美丽气田天然气处理站外输天然气烃水露点不稳定,通常在-3~10℃之间波动。在2009~2011年,克拉美丽气田针对天然气水露点不合格的情况,对装置采取了参数调试、注甲醇试验、富气回收工艺改造等多项措施。调试完成后,克拉美丽气田天然气处理站第一套装置外输天然气水露点合格率为36%,第二套装置外输天然气水露点不合格,未能从根本上解决外输天然气烃水露点不合格的问题。

表1 克拉美丽外输天然气水露点检测数据表(原料气压力8.0MPa)Table 1 Water dew point detection data of natural gas(the raw gas pressure is 8.0MPa)

2 克拉美丽外输天然气烃水露点不合格原因

克拉美丽气田天然气站天然气处理采用以控制外输天然气烃水露点为目标的低温分离工艺,此工艺按其制冷方式可分为膨胀机制冷、丙烷制冷以及J-T阀节流制冷低温分离工艺。天然气烃水露点与低温分离工艺的选择以及核心设备的工作性能均有关系。本节主要讨论克拉美丽气田天然气处理工艺选择是否合理以及核心设备对天然气烃水露点控制的具体影响,找出烃水露点不合格的原因。

2.1 外输天然气烃水露点控制工艺分析

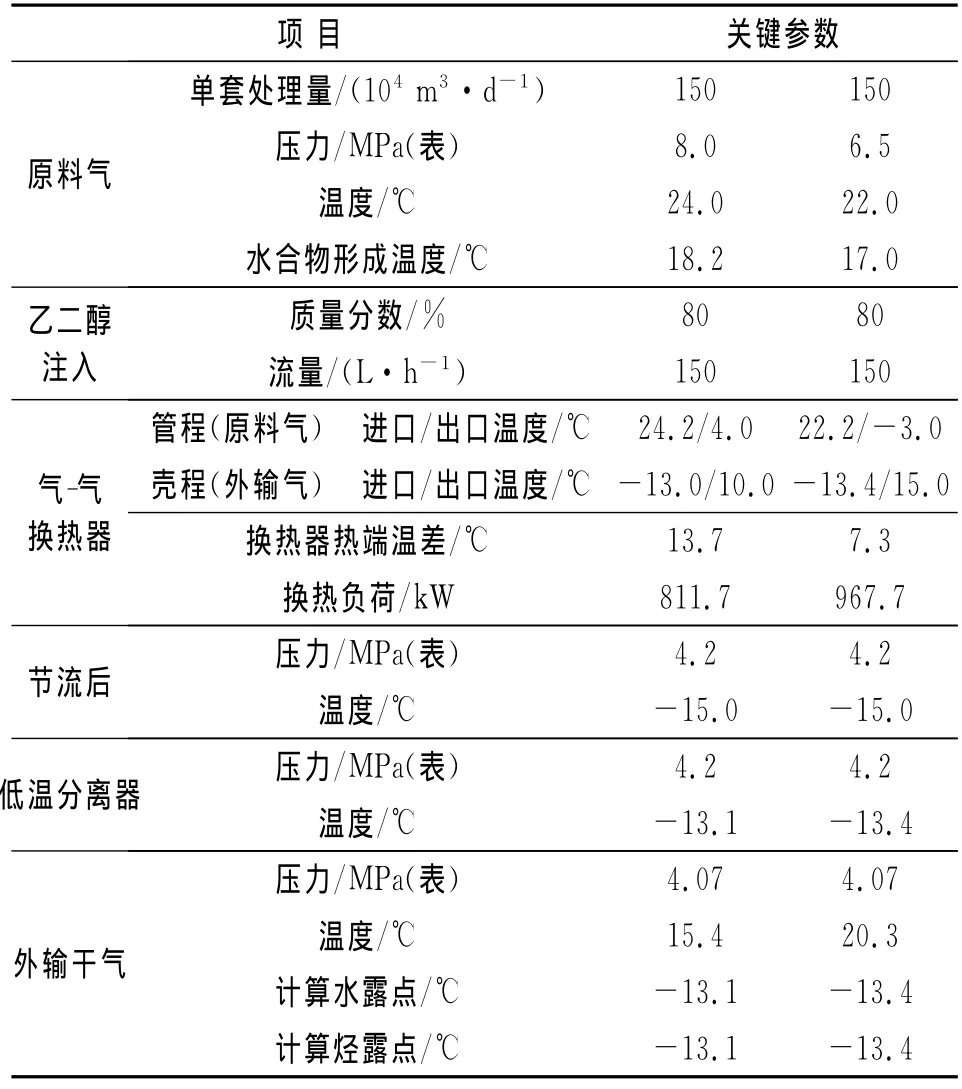

目前,克拉美丽气田天然气处理站原料气进站压力为8.0MPa,控制节流后压力为4.3MPa。忽略冷热量的损失,根据脱水脱烃工艺单元的物料和能量平衡,利用HYSYS模拟软件从理论上分析克拉美丽所采用的烃水露点控制工艺能否使外输天然气烃水露点达标,外输天然气烃水露点计算结果如表2所示。

由表2可知,当原料气压力为8.0MPa时,外输天然气烃水露点(计算值)为-17.6℃,理论上,节流降压工艺可产生足够的冷量控制外输天然气烃水露点合格。克拉美丽天然气处理站选用高压节流注醇工艺控制外输天然气烃水露点合理。

表2 克拉美丽脱水脱烃装置HYSYS模拟结果Table 2 HYSYS simulation results of dehydration and dealkylation device

2.2 烃水露点控制核心设备分析

烃水露点控制核心设备包括低温分离器和气-气换热器,其结构选型及工作性能会直接影响外输天然气烃水露点。

2.2.1 低温分离器应用效果分析

克拉美丽气田天然气处理站低温分离器采用卧式气液旋流分离器,其结构如图2所示。理论上,外输干气烃水露点应等于低温分离器的工作温度,但实际上,两者不等,其差值主要取决于低温分离器工作性能,一般情况相差5~10℃[4]。原料气进站压力为8.0MPa时,克拉美丽外输天然气烃水露点检测结果如表1所示。

由表1可知,克拉美丽气田外输天然气烃水露点在-3~14℃之间波动,结合表2计算结果,外输天然气烃水露点和低温分离器工作温度的差值范围在13.1~31.6℃之间,远远高于正常值;克拉美丽气田天然气处理站低温分离器工作性能差与外输天然气烃水露点不合格直接相关。

通过对现场调研,发现卧式气液旋流分离器在使用中主要存在以下问题:

(1)旋流分离器内部没有设隔板,沉降腔为一个整体且相对于分离器出口是封闭,干气旋转上升从分离器出口流出时,会携带液体颗粒,影响烃露点控制,旋流分离器内部腔室布局不合理;

(2)气体在沉降腔内流速过快,卷吸凝液及颗粒物带入外输干气,气体沉降时间过短,无沉降分离效果,外输干气烃水露点仍不达标;

(3)气液进口条件(流量、压力等)出现波动,严重影响分离效果。

采用旋流技术的气液分离器工业应用不够成熟,其分离效果几乎无法预测,大多用于烃水露点要求不是很苛刻的场所,如生产分离器等[5]。因此,外输天然气烃水露点不合格的主要原因是克拉美丽气田天然气处理站低温分离器选用卧式气液旋流分离器不合理。

2.2.2 气-气换热器应用效果分析

克拉美丽气田天然气处理站气-气换热器采用绕管式换热器,其结构如图3所示。气-气换热器的换热效果对控制外输干气烃水露点也有一定影响。在可利用的压力差一定的条件下,气-气换热器换热效果越好,原料气得到的冷量越多,则低温分离的效果越好,外输天然气烃水露点能控制得越低。

绕管式换热器是高效换热器,具有换热效率较高、能适应高压工况、结构紧凑等优点[6],在克拉美丽天然气处理站投产初期有良好的运行效果。绕管式换热器管层之间的距离很小(1~2mm),且由于绕管式换热器不可拆卸,检修及清洗均很困难[7]。克拉美丽天然气处理站原料气走壳程,冷干气走管程;在换热过程中,原料气因温度降低,部分凝液在壳程聚集,使气体的换热面积减小,影响换热效果的同时,管程极易因杂质而出现堵塞现象,存在生产安全隐患,并且随着使用时间的增长,其换热性能迅速下降,克拉美丽气-气换热器冻堵统计数据如表3所示。

表3 克拉美丽天然气处理站气-气换热器冻堵情况统计Table 3 Frozen block statistics of gas-gas heat exchanger

克拉美丽气田天然气处理站气-气换热器频繁出现的冻堵现象以及日益下降的换热性能对天然气处理装置的正常运行产生不良影响,也是导致外输天然气烃水露点控制不合格的原因,故气-气换热器选用不合理。

3 克拉美丽气田天然气处理工艺改造方案

通过分析,J-T阀节流制冷、注乙二醇防冻的低温分离工艺虽适合克拉美丽气田的高压进料情况,但由于低温分离器与气-气换热器选型不合理,导致其外输天然气烃水露点不合格。因此,针对克拉美丽气田天然气处理站特点,以控制烃水露点(外输压力下小于-5℃)为目标,对天然气处理工艺进行改造[8-9]。

3.1 烃水露点控制工艺改造方案

对于烃水露点控制工艺改造方案提出的总体要求如下:

(1)原料气正常处理量为150×104m3/d(50~180×104m3/d);

(2)原料气压力变化范围为6.5~8.0MPa;

(3)J-T阀节流后压力控制为4.2MPa,温度控制小于-15℃;

(4)外输干气压力大于4.0MPa,烃水露点小于-5℃。

在保持现有克拉美丽气田天然气处理站脱水脱烃单元流程的基础上,改造方案将原有流程中的一台气-气换热器更换为两台气-气换热器串联组合的形式,增大换热面积,提高换热效果。因此,改造方案仍采用节流注乙二醇,低温分离的天然气处理工艺,改造方案工艺流程如图4所示。根据改造方案工艺流程用HYSYS模拟计算关键工艺参数。烃水露点控制工艺改造方案模拟结果如表4所示。

表4 烃水露点控制工艺改造方案模拟结果Table 4 Simulation results of hydrocarbon and water dew point control process transformation

由表4可知,原料气压力变化范围为6.5~8.0 MPa时,控制节流后的温度为-15℃,则外输天然气烃水露点的计算值为-13℃左右,理论上烃水露点控制工艺改造方案能够满足要求。

3.2 烃水露点控制核心设备选型

克拉美丽气田天然气处理站低温分离器-卧式气液旋流分离器与气-气换热器-绕管式换热器选型均不合理,其应用效果不能满足克拉美丽气田天然气处理厂实际要求,需要重新选择适用的设备。

3.2.1 低温分离器的选型

烃水露点控制过程中,为了达到理想的气体处理效果,成功分离出直径大于10μm的液滴。国内外通用低温分离器为重力式分离器+高效元件的组合形式。克拉美丽气田天然气处理站低温分离器改造选用SMMSM分离器,它是重力式分离器+高效元件组合形式的典型代表,为烃水露点控制专用分离器,已在国内的克拉2、迪那、长北气田成功应用,其结构如图5所示。

SMMSM分离器有以下高效分离元件:S(Schoepentoeter)-气液两相进料分布器:由堆积型偏移叶片构成,作为除去大量液体的气体分布器进料口设备使用,能够降低进料的动量,具有显著的除雾效果。MM(KnitMesh)-初级除沫器:织丝网填料组成,作为聚结器和分离器使用;通过碰撞、拦截、聚集等作用实现二次气液分离,能分离直径≥2μm的液滴。S(Swirldeck)-离心分离组件:实质为除雾器,由多个涡流管(Swirltube)组成。在旋转气流产生的离心力作用下,液滴和管壁发生碰撞,分离出液体。可按处理气量大小成比例地增加涡流管的数量,便可扩大配有离心分离组件的分离器的规模。M(KnitMesh)-除沫器:与初级除沫器相同,对离心分离组件处理的气体再进行一次分离,保证分离效率。

SMMSM分离器采用高效设计,能将外输天然气烃水露点与低温分离器工作温度之间的温差控制在5℃左右。根据克拉美丽气田天然气处理站的处理规模,对SMMSM分离器选型结果如表5所示。

表5 SMMSM分离器工艺计算结果Table 5 Process calculation results of SMMSM separator

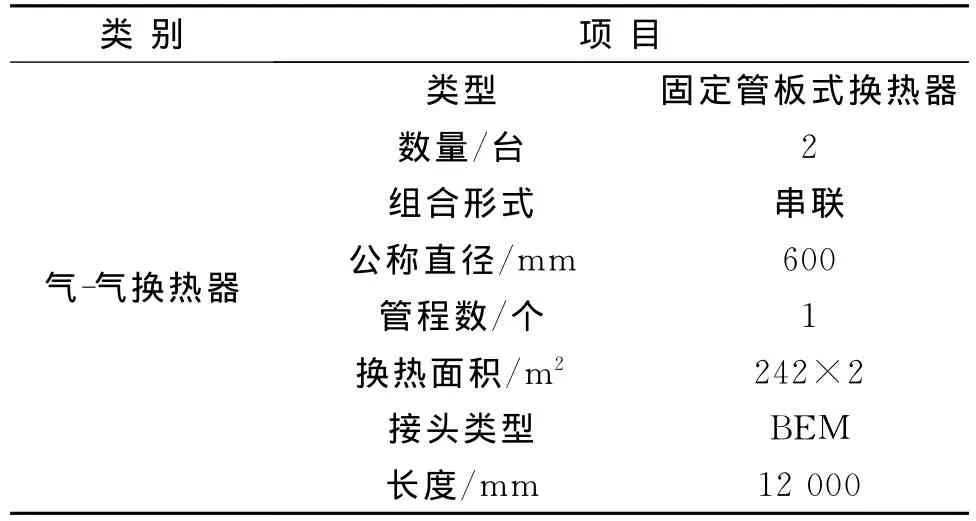

3.2.2 气-气换热器的选型

为了避免出现冻堵现象及提高换热效果,将绕管式换热器更换为固定管板式换热器。固定管板式换热器结构简单,与其他管壳式换热器相比,具有结构坚固、能承受低温、高压,适应性强,制造工艺成熟的特点[10]。在气-气换热器的管板处注入乙二醇,喷嘴采用安装于封头中心轴线上的高压喷嘴注醇装置,高压喷嘴喷射范围应完全均匀覆盖管板,并对管板和其他表面没有显著冲击,能确保管板完全湿润。气-气换热器倾角布置配合高压喷嘴注醇装置,能保证乙二醇分布均匀,与原料气充分混合,防止水合物形成[11]。

单台换热器换热时会出现温度交叉现象,即热流出口温度低于冷流出口温度[12-13];在换热过程中,为避免出现温度交叉,应该选择多台换热器串联的形式;两台换热器串联的设计还有利于进一步回收干气中的冷量,可控制原料气在管程中的流速。同时这两台固定管板式换热器将以一定角度倾斜布置,便于换热器中天然气与乙二醇流动,预防发生冻堵。气-气换热器组合如图6所示。

表6 固定管板式换热器选型结果Table 6 Selection results of fixed tube sheet heat exchanger

根据表4烃水露点控制工艺改造方案模拟结果,应用HTRI软件对固定管板式换热器进行选型计算,其结果如表6所示。所设计的气-气换热器规格能完全满足克拉美丽气田天然气处理站工况变化的要求。

4 结论

通过对克拉美丽气田天然气烃水露点控制流程的分析,主要结论如下:

(1)通过HYSYS模拟计算分析烃水露点控制工艺。理论上,原料气进站压力为8.0MPa时,节流制冷可产生充足的冷量控制外输天然气烃水露点小于-5℃,克拉美丽气田选用高压节流注醇工艺控制烃水露点合理;

(2)分析低温分离器及气-气换热器的应用效果。低温分离器-卧式气液旋流分离器工作温度与外输天然气烃水露点相差大于13.1℃,气-气换热器-绕管式换热器冻堵现象频繁。因此,造成克拉美丽外输天然气烃水露点不合格的主要原因是低温分离器选型不合理,运行效果差。气-气换热器选型不合理影响生产安全,对外输气烃水露点控制也有一定影响;

(3)克拉美丽气田天然气处理站烃水露点控制流程改造仍使用高压注醇工艺,采用两台固定管板式换热器串联预冷的方式,同时选用SMMSM分离器为低温分离器。根据HYSYS模拟结果,改造方案外输天然气烃水露点(计算值)可控制在-13℃左右,考虑低温分离器与烃水露点的实际温差,可成功控制天然气烃水露点小于-5℃。

[1]郑欣,王遇冬,王登海,等.影响低温法控制天然气露点的因素分析[J].天然气工业,2006,26(8):123-125.

[2]曾文平,熊钢.计算法获得天然气烃露点影响因素探讨[J].石油与天然气化工,2011,(5):510-513,431

[3]郭艳林,李巧,毛敏,等.气田外输天然气烃露点保证问题研讨[J].天然气工业,2004,24(11):151-155.

[4]郑欣,王遇冬,王登海,等.影响低温法控制天然气露点的因素分析[J].天然气工业,2006,26(8):123-125.

[5]金向红,金有海,王建军,等.气-液旋流分离技术应用的研究进展[J].化工机械,2007,34(6):351-357.

[6]杨小龙,李战平,李富生.长北气田地面工程技术[J].天然气工业,2007,27(10):1-3.

[7]都跃良,张贤安.缠绕管式换热器的管理及其应用前景分析[J].化工机械,2005,32(3):181-185.

[8]赵晓文,苏俊林.板式换热器的研究现状及进展[J].冶金能源,2011,30(1):52-55.

[9]常春梅.国内可拆卸板式换热器现状及发展趋势[J].石油化工设备,2008,37(5):58-61.

[10]杨小龙,李战平,李富生.长北气田地面工程技术[J].天然气工业,2007,27(10):1-3.

[11]卢雄.榆林气田低温分离工艺技术的应用[J].辽宁化工,2011,40(12):1283-1285.

[12]刘巍.冷换设备工艺计算手册[M].北京:中国石化出版社,2003,5.

[13]吴海浩,孙滨斌,孙宇,等.重组分对天然气相态特征的影响[J].天然气工业,2008,28(11):99-102.