MIP-CGP同ARFCC工艺对比分析

郭大鹏,崔 颖,吴 迪,杨 明,覃运明

(中国石油抚顺石化公司,辽宁 抚顺 113008)

某炼化公司1.5 Mt/a 重油催化装置由北京设计院设计,于2000年8月12日建成投产,设计掺渣比60%。装置分为反再系统、分馏系统、吸收稳定系统、干气、液化气、汽油脱硫、脱硫醇系统、能量回收机组和CO焚烧炉-余热锅炉系统。为满足生产清洁汽油的要求,装置于2004年进行汽油降烯烃改造,采用催化汽油辅助提升管型式,增设单独汽油反应器(提升管+床层)和汽油分馏塔。由于能耗较高、辛烷值较低等问题,该装置于2010年10月进行MIP-CGP改造,并扩能至1.7 Mt/a。改造后装置经济技术指标达到历史最好水平,汽油性质得到显著提升。

1 该装置改造前后对比

1.1 同高并列型式(FCC)

装置原设计反应器与再生器同高并列,两个再生器同轴布置。第一再生器(一再)贫氧烧焦,第二再生器(二再)富氧烧焦,一再烧焦率70%、二再烧焦率30%,一再与二再均设置主风分布管,两再生器间采用大孔分布板隔开,设计目的是合理分配两段再生器烧焦率,降低好风指标,配置下流式外取热器。提升管从下往上分四层设置原料、回炼油和油浆、急冷介质喷嘴。反应器与再生器之间设有V型待生催化剂提升结构。提升管出口为四组粗旋,粗旋出口设有水平档板,沉降器穹顶顶部设有防焦蒸汽,汽提段设预汽提和多段汽提技术。

1.2 辅助提升管改造(ARFCC)

2004年9月采用催化汽油辅助提升管降烯烃工艺对装置进行了改造,原料加工方案和负荷没有改变,汽油辅助提升管负荷为 60 t/h。反再系统主体型式没有变化,只是增设单独提升管汽油降烯烃反应器和汽油分馏塔,共用一个再生器,增加新分馏系统换热流程[1]。将原分馏塔粗汽油组分再次进入汽油辅助提升管反应器,在较缓和的反应工况下、利用相对较长的停留时间,促进大分子烯烃裂化,强化氢转移反应、异构化和芳构化反应,进行烯烃饱和,汽油烯烃含量低[2],增加了干气和液化气收率。

1.3 MIP-CGP改造(MIP-CGP)

2010年10月进行MIP-CGP改造,本次改造兼顾节能和汽油降烯烃两项目的[3],主要改造如下:

(1) 增加MIP反应器,用一层喷嘴替代原来三层进料喷嘴(原料油+回炼油+油浆)。增设待生催化剂至MIP反应器线路。

(2) 沉降器内粗旋与顶旋改成软连接型式,汽提段由原三段汽提改为两段汽提,汽提介质采用低压高温蒸汽。

(3) 进料喷嘴位置下移、提升管下部预提升段缩短,预提升型式改变。

(4) 一再和二再主风分布管改为主风分布板,取消两段再生器间大孔烟气分布板,新增二再烟气分布器(稀相管型式)。

(5) 一再内增设6组内取热器和蒸汽过热盘管,过热蒸汽去沉降器做汽提和防焦蒸汽。

(6) 二再再生斜管下料口位置下移,并缩小再生剂集料斗的横截面积。

(7) 一再内原船型待生催化剂分布器改为U型分布器,原半再生催化剂出口增加分配器。

(8) 外取热器进一再进料口由原来的直管段改为口袋状溢流口型式,目的是减缓催化剂对二再主风分布板的冲刷。

(9) 增加一中与原料和油浆换热流程,取消原分馏塔二中油做稳定塔重沸器热源流程,改用一中油串联做稳定塔和解吸塔重沸器热源,为弥补解吸塔热源不足,增设以柴油做热源的重沸器。

(10) 拆除原辅助提升管降烯烃系统。

本次改造的主要目的是降低主风-烟气线路压降,降低再生系统的催化剂藏量,使一、二再主风分配更加合理,控制一再超温,将一再烧焦率提高到90%,并在一定条件下,实现一再完全再生。

2 MIP催化裂化工艺型式运行分析

2.1 ARFCC降烯烃改造前运行情况

该装置自2000年8月开工后,反再系统运行平稳,再生线路、半再生和待生线路蓄压和脱气效果较好,三器流化操控比较灵活。由于沉降器、一再和二再均存在较高的催化剂料位,反再系统抗事故风险能力较强,反再差压平稳,没有出现过流化线路波动和料位大幅度波动的情况。由于再生器两段逆流烧焦,在开工时容易产生一再烟气尾燃超温。

2.2 ARFCC降烯烃改造后运行情况

ARFCC降烯烃改造后,共用一个再生器,降烯烃提升管反应器增加了一段再生和待生线路,新再生和待生线路[4]。催化剂循环线路增加后,操控难度增加,并且主再生线路催化剂循环量受到限制,主反应温度能够满足正常生产要求,但很难实现提温到510 ℃,虽然汽油烯烃可以得到很大程度改善,但是汽油辛烷值损失较大,能耗上升5个单位左右。

2.3 MIP-CGP改造后运行情况

2.3.1 MIP-CGP改造后初期运行情况

2010年10月MIP-CGP改造,拆除原辅助提升管降烯烃系统。开工后能耗下降13.16个单位,总液收提高 6.38%,汽油辛烷值提升 1.5个单位,柴油和油浆密度变重。

出现如下问题:

(1) 再生催化剂、待生催化剂细粉含量较高,剂耗最高升至3.0 kg催化剂/t原料油,油浆固体含量居高不下,在分馏塔补油10 t/h(相当于油浆外甩量),固体含量在6~10 g/L,最高达到20 g/L以上。

(2) 再生线路流化不好,再生滑阀压降从以前的30~40 kPa减少到5~15 kPa,反应温度出现10 ℃以上波动,经常出现架桥现象。

(3) 外取热器进入二再的下斜管催化剂流化不畅,外取热器取热不正常,导致再生系统经常性超温。

2.3.2 MIP-CGP试运行小修后运行情况

针对试运行存在的问题,对反再系统进行局部改造,改造项目如下:

(1)取消粗旋与顶旋软连接型式,恢复原型式。

(2)待生分布器增大单个分布孔,总开孔面积提高156%。

(3)取消半再生催化剂分布器。由于半再生分配器位于再生斜管簸箕口上方,为保证半再生分配器流化效果,配有主风(N)30 m3/min,对簸箕接受能力有影响,干扰半再生线路流化,下料处于间断性状态,半再生线路流化状态影响二再床层,并影响再生线路接收催化剂的稳定性。鉴于二再烧焦比例占10%左右,所以取消半再生分配器对二再整体烧焦无影响。半再生分配器改造前后对比如图1。

图1 分布器Fig.1 Distributors

改后半再生线路流化压降由 7~65 kPa,改为40~75 kPa,流化状态明显好转。

(4) 2012年5月份以来再生斜管推动力、滑阀压降持续走低,再生斜管波动频繁,干气中的氮气含量由平均 24.43%上升至平均 35.81%,说明干气中由催化剂携带烟气量明显增加,证明再生线路脱气效果不好,影响了催化剂的流化;再生滑阀压降从以前的30~40 kPa减少到10 kPa,反应温度出现 10 ℃以上波动,经常出现架桥现象。后续消缺改造中将再生斜管簸箕口截面积由 0.589 6 m2增加为1.042 7 m2,改造后再生斜管推动力明显上升,且波动范围较小,改造后斜管推动力上升至22~29 kPa,温度波动范围在2 ℃以内,解决了再生斜管催化剂流化波动问题。

(5) 一再分布板原孔数2 066个—DN10 mm,新增开孔346个—DN10 mm,布孔原则为原主风分布板边缘、中心周围以及外取热抽出、半再生抽出影响区内维持不变,其余部位均匀增加。按二再风量(N)750 m3/min、一再催化剂藏量70~80 t、压力0.27 MPa(G)为基准,二再主风分布板原孔数880个—DN10 mm,新增开孔386个—DN10 mm。

外取热器返回溢流斗和再生催化剂抽出斗影响区域中磨损严重喷嘴堵死;轻微磨损喷嘴用焊肉填实,并将突出焊肉打磨至与分布板齐平,见图2。

图2 再生器分布板Fig.2 Distribution plate of regenerator

改后一再主风分布板开孔率由原来的 0.319%增加到0.372%,设计条件下过孔线速由65 m/s降到55.4 m/s;二再主风分布板开孔率由原来的0.275%增加到0.396%,过孔线速有原来的80 m/s降到55 m/s;减少超线速区所带来催化剂破碎。

(6) 外取热器进一再进料口口袋状溢流口绝对高度由原来的3.6 m降低到0.8 m。

溢流斗降低后,外取热催化剂出口阻力降低,流化畅通,优化外取热器自身操作平稳,同时有利于二再床层稳定。

经过改造开工后,外取热器可以灵活控制二再温度,一再与二再不再超温。再生催化剂、待生催化剂细粉含量降至正常水平,剂耗降到0.84 kg催化剂/t原料油,油浆固体含量降回到2 g/L以下。再生滑阀压降回升到30 kPa左右。

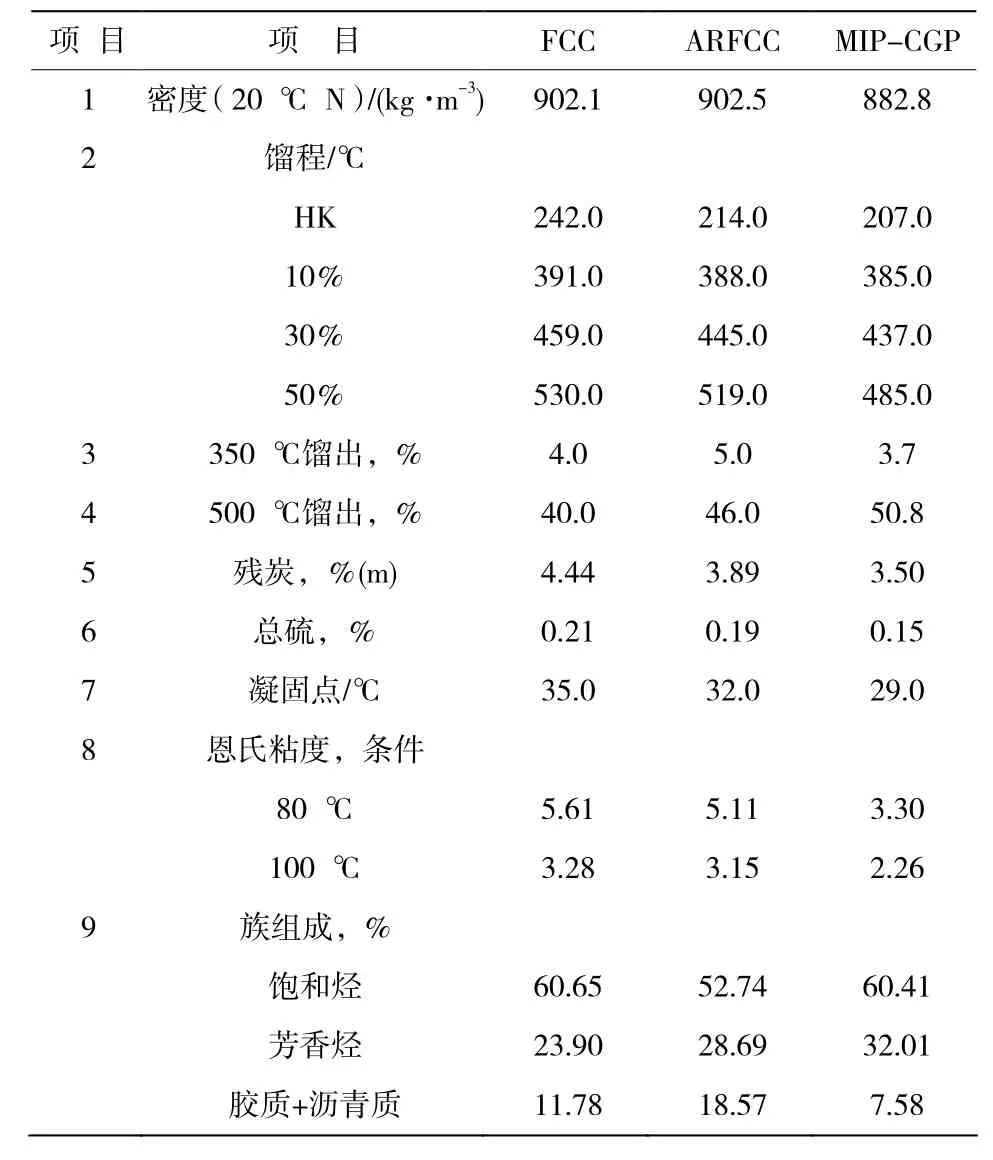

表1 3个阶段典型混合原料性质Table 1 Three stages of typical mixed feed properties

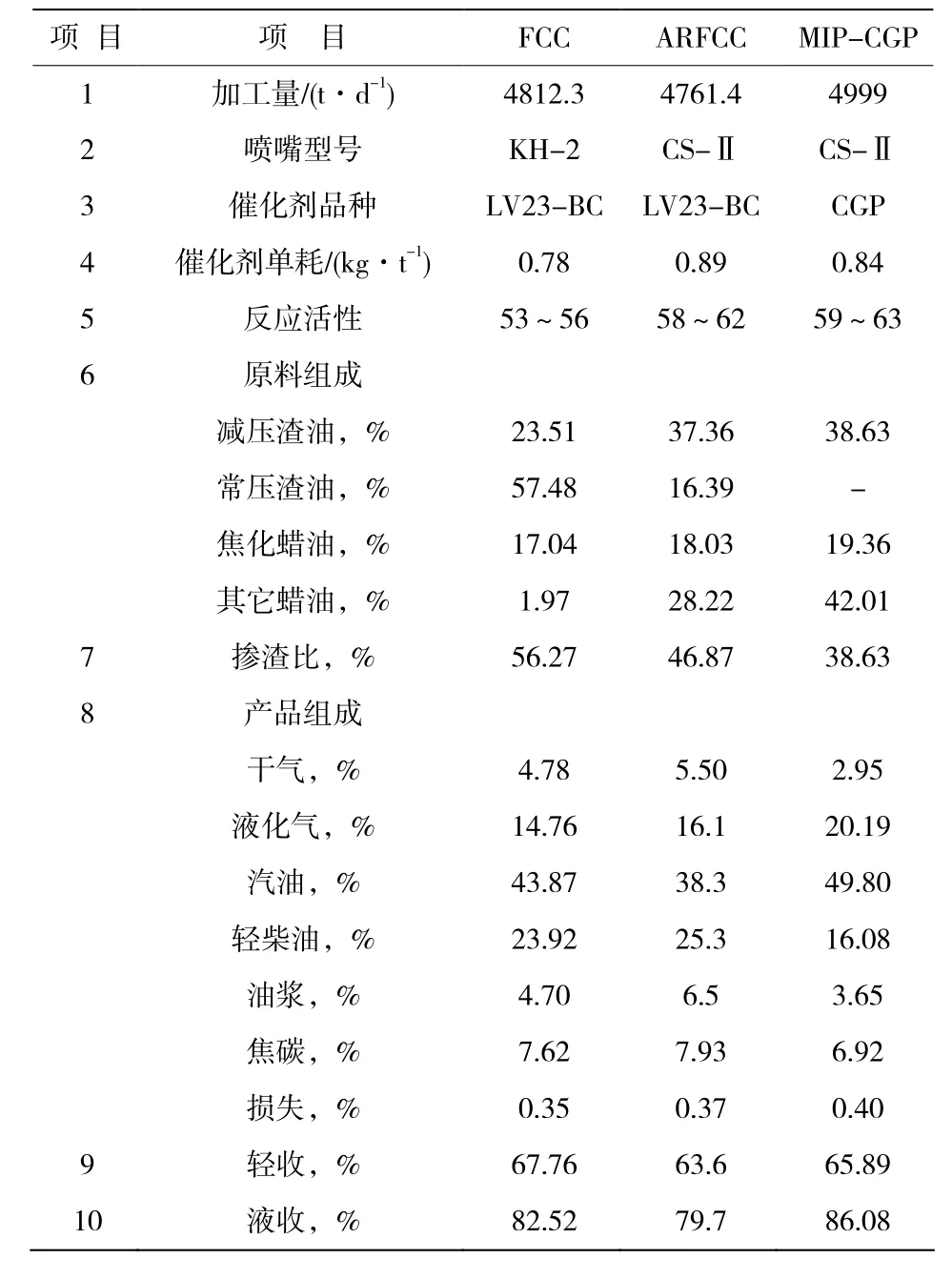

表2 3个阶段物料平衡和产品分布Table 2 Three stages of material balance and product distribution

3 指标对比分析

3.1 原料性质与物料平衡

1.5 Mt/a重油催化装置原设计掺渣比为60%,日加工量为4 500 t/d,原料为大庆石蜡基常压渣油、减压渣油、减压蜡油、酮苯脱蜡油、焦化蜡油等组分。2002年5月对分馏塔进行扩能改造,加工量扩能至4 800 t/d,实际运行中掺渣比在55%左右,回炼比最高可达30%左右。ARFCC降烯烃改造后,原料负荷和掺渣比没有变化。MIP-CGP改造扩能至1.7 Mt/a,设计掺渣比15%~53%,实际运行掺渣比为40%左右。3个阶段典型混合原料性质和物料平衡见表1和表2。

从表1和表2数据可以看出,在3个阶段随着混合原料组成变化及掺渣比的降低,原料性质显著变轻,原料密度由902.1 kg/m3下降到882.8 kg/m3,500 ℃馏出量从40%提高到50.8%,原料残炭、粘度显著下降,胶质、沥青质含量也明显减少。

3.2 油品性质

3.2.1 汽油性质(表3)

表3 汽油性质Table 3 Gasoline properties

FCC时掺渣比基本在55%左右,汽油烯烃基本在48%以上,由于烯烃含量较高,所以RON较高,在89左右,汽油诱导期较低。ARFCC改造之后,汽油烯烃降到32%以下,RON下降至少0.5个单位,汽油诱导期基本未变[5]。MIP-CGP改造之后,掺渣比在40%以下时,汽油烯烃基本控制在32%以下,但异构烷烃含量较高为 46.2%,汽油 RON保持在90以上,汽油诱导期提高一倍以上。

3.2.2 柴油性质(表4)

表4 柴油性质Table 4 Diesel properties

改造前后,柴油十六烷值和密度变化较大。ARFCC改造后,柴油十六烷值下降约 5个单位,MIP-CGP改造后十六烷值又下降到 24左右。ARFCC改造后,柴油密度有所上升,MIP-CGP改造后柴油密度升幅较大,接近915 kg/m3,其它性质变化不大。

3.2.3 油浆性质(表5)

表5 油浆性质Table 5 Heavy oil properties

MIP-CGP改造后,油浆性质发生显著变化, 密度变重,500 ℃馏出量明显提高,残炭降到 8.87%左右,粘度变小。族组成中,芳香烃从原来的51.13%提高到84.46%,饱和烃由原来的1/3下降到1/10左右。MIP改造后,反应深度及时间增加,油浆变重,如何保证油浆系统长周期运行成为重中之重;应时刻关注油浆密度、粘度变化趋势,控制油浆置换量。

3.3 能耗对比

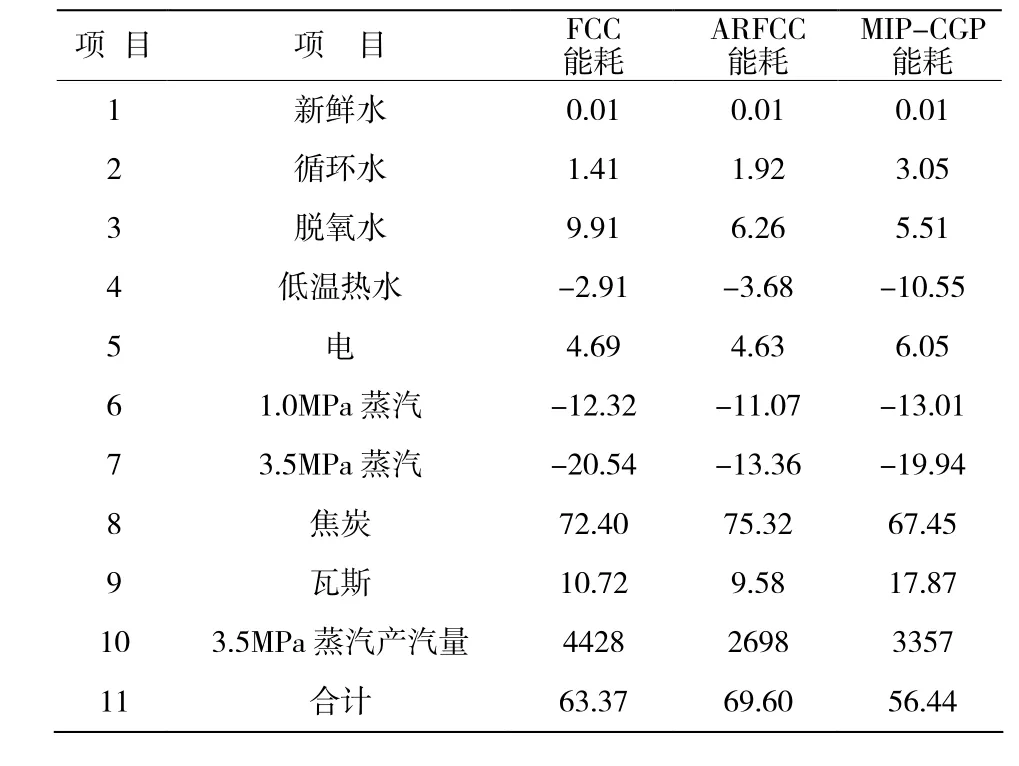

ARFCC改造之后,由于增加一个汽油反应器,生焦量增加,外取热器取热量明显降低,设计的油浆取热系统不能运转,3.5 MPa蒸汽产量减少1 730 t/d,装置能耗增加约7个单位。MIP-CGP改造后,生焦较FCC相比下降0.70%,较汽油辅助提升管由于生焦量明显下降、产汽量上升,装置能耗下降到56.44 kgoe/t(表 6)。

表6 三个阶段装置能耗Table 6 Three stages of plant energy consumption kgoe/t

3.4 操作条件

在 ARFCC改造之前,沉降器一直出现比较严重的结焦,主要原因是“未汽化油”在沉降器内长时间停留而结焦。后来通过选用高效雾化喷嘴、降低掺渣比、回炼比、改善雾化蒸汽质量、优化操作参数、控制好开停工喷油时机等措施,较大程度上缓解了结焦的危害。MIP-CGP改造后,由于催化剂在二反内存在严重的返混,破坏了催化剂在提升管内“平推流”,强化了油气和催化剂接触混合程度,因此从粗旋升气管出来的油气中基本上消除了“未汽化油”。

从表7数据可以看出,在ARFCC改造之前,喷嘴前后温降不到 70 ℃;更换 CS-Ⅱ喷嘴之后,温降提高到约 100 ℃,MIP-CGP改造之后温降提高到约165 ℃,说明在提升管内油气与催化剂混合汽化效果越来越好[1]。从粗旋出口油气温度与沉降器集气室温度的温升对比分析可以看出,FCC时其温升达到 8 ℃,ARFCC改造及更换喷嘴并降低掺渣比之后,温升降到 3 ℃左右,MIP-CGP改造后不存在温升。从这一趋势可以看出,沉降器内油气发生二次反应的程度逐渐减弱。

表7 主要操作条件Table 7 Major operation parameters

MIP-CGP改造后,主风-烟气线路压降基本没有变化,一再与二再主风分配基本一致,一再烧焦率均在 85%左右。由于一再设置内取热器,基本解决了开工和生产时一再超温烟气尾燃问题。从主风消耗能够看出,MIP-CGP改造后耗风指标明显上升。

4 结 论

MIP-CGP工艺较ARFCC工艺具有较大技术优势,同ARFCC工艺相比,装置能耗下降13个单位。

液化气与汽油产率增加,干气、柴油、焦炭产率下降,总液收提高6.38个百分点;汽油烯烃控制在30%以下时,汽油辛烷值保持在90以上,按照MIP-CGP工艺原理,当继续提高反应温度时,汽油辛烷值还有增幅潜力;液化气丙烯收率增加,C4烯烃含量下降,干气中乙烯含量下降;柴油质量变差,十六烷值显著降低,密度有较大幅度提高;油浆密度增加,芳烃含量提高,加重油浆运行系统风险。

[1] 许友好,等.MIP反应过程中裂化反应的可控性[J].石油炼制与化工,2004,20(3):1-5.

[2] 苗兴东.催化裂化技术的现状及发展趋势[J].河北化工,2007(1):6-9.

[3] 赵宇鹏,吴迪.MIP工艺及其专用催化剂的工业应用[J].当代化工,2012,41(11):1205-1209.

[4] 赵宇鹏,吴迪.重油催化裂化装置生产清洁汽油的技术改造[J].石油炼制与化工,2013,44(2):51-56.

[5] 罗强,张威义,等 .催化裂化汽油辅助反应器改质降烯烃技术的工业应用[J].石油炼制与化工,2006,37(1):22-26.