SiCp/Al复合材料化学镀镍-磷的工艺研究

尹明勇, 马立群, 王 娟, 金荣荣, 丁 毅

(南京工业大学 材料科学与工程学院,江苏 南京 210009)

SiCp/Al复合材料化学镀镍-磷的工艺研究

尹明勇, 马立群, 王 娟, 金荣荣, 丁 毅

(南京工业大学 材料科学与工程学院,江苏 南京 210009)

采用钯盐对SiCp/Al复合材料表面进行活化,化学镀后在复合材料表面获得Ni-P镀层。利用扫描电镜(SEM)、能谱成分分析仪(EDS)、极化曲线、X射线衍射仪(XRD)以及热震测试等手段对镀层的性能进行了研究,并观察了镀覆过程中镀层表面形貌的变化。结果表明:钯盐的活化作用较好,钯原子优先在复合材料的基体晶界、SiCp/Al界面及SiCp表面粗糙处形成催化活化中心;铝合金基体与SiCp增强相表面均被镀覆,且镀层光亮、致密、连续,耐蚀性好,结合力高,属于中磷镀层。

SiCp/Al复合材料;化学镀;钯;Ni-P镀层;耐蚀性

0 前言

碳化硅增强铝基(SiCp/Al)复合材料是目前国内外研究和应用较多的一种金属基复合材料。近来,该复合材料的耐蚀性也越来越受到国内外学者的关注,其耐蚀性主要受基体和增强相的性能、制备工艺以及使用环境等因素的影响[1]。化学镀Ni-P合金是改善材料表面性能较常用的一种方法。

在SiCp/Al复合材料上进行化学镀存在以下难点[2-3]:(1)铝基体表面容易形成致密的氧化膜,严重影响镀层与复合材料之间的结合力;(2)铝不具有自催化活性,且自腐蚀电位较低,容易与多种金属离子发生置换反应,析出的金属会导致镀层疏松;(3)铝是两性金属,在碱性镀液及酸性镀液中均容易发生腐蚀;(4)陶瓷相SiCp的存在使基体与增强相的前处理效果不同步,镀层存在较大的内应力,导致结合力降低。将传统的浸锌工艺引入SiCp/Al复合材料表面化学镀同样存在一些问题[4]:(1)浸锌工艺复杂,设备要求多;(2)浸锌层在镀覆过程中发生溶解,形成的Zn2+对镀液有毒化作用,使镀液的使用寿命降低;(3)镀覆结束后,如果浸锌层溶解不完全,则在潮湿环境中容易与镀层形成电偶腐蚀,造成镀层剥落。

金属钯具有优良的自催化活化特性[4],本文采用合理质量浓度的钯盐活化液及还原溶液对复合材料进行前处理,在酸性镀液中镀覆获得Ni-P镀层,通过相关测试手段分析镀层的性能。

1 实验

1.1 实验材料

采用搅拌铸造法制备SiCp/Al复合材料,其中增强微粒的质量分数为10%。增强微粒采用普通市售绿色α-SiC(纯度≥99%),平均粒径为80μm。基体合金采用质量分数为99.7%的工业纯Al,其主要成分的质量分数:Si 0.086%,Mg 0.014%,Fe 0.130%,Cu 0.001%,Ga 0.014%,Al余量;并添加3%的纯Mg。试样尺寸为25mm×15mm×2 mm。

1.2 工艺流程

600#SiC 砂纸打磨—→除油—→酸蚀—→活化(钯盐活化液0.5g/L,pH值6.5~7.0,5min)—→还原(次磷酸钠30g/L,pH 值6.5~7.0,10min)— → 化学镀Ni-P,各步骤间用蒸馏水冲洗干净。

1.3 镀液配方及工艺条件

NiSO4·6H2O 30g/L,NaH2PO2·H2O 24 g/L,H3BO312g/L,乳酸10mL/L,NaAc 12g/L,NH4Cl 10g/L,硫脲0.001g/L,pH 值4.5,85℃,60min。

1.4 性能测试

(1)镀层形貌及成分分析

采用JSM-5610LV型扫描电子显微镜观察镀层的表面形貌与截面形貌。采用Noran-Vantage型EDS能谱成分分析仪对镀层进行成分分析。

(2)物相结构测试

采用ARL X’TRA型X射线衍射仪分析镀层的相结构,测试条件为:Cu靶Ka辐射,扫描速率5°/min,扫描范围20°~80°。

(3)电化学测试

采用CHI 660B型电化学工作站进行动电位扫描极化曲线测试,腐蚀介质为质量分数为3.5% 的NaCl溶液,参比电极为饱和甘汞电极(SCE),辅助电极为石墨。

(4)结合力测试

根据GB/T 5270,通过热震实验,观察镀层脱落情况,判断镀层的结合力。

2 结果与讨论

2.1 表面形貌与成分分析

图1为SiCp/Al复合材料在化学镀过程中不同时刻的表面形貌。图1(a)为复合材料的原始形貌。镀覆1min后,SiCp与基体表面均沉积有少量镀层,如图1(b)所示。钯离子被还原为钯原子而优先吸附于酸蚀形成的基体晶界、SiCp/Al界面以及SiCp表面粗糙处,成为化学镀的催化活化中心,因此镀层优先形成于这些区域,如图中A,B点分别为基体晶界和SiCp/Al界面。镀覆3min后,SiCp/Al复合材料表面基本上已沉积一层较均匀的Ni-P镀层,但是微粒与基体处仍有部分区域未被镀覆,而且镀层尚未形成明显的胞状组织,如图1(c)所示。镀覆15 min后,Ni-P镀层已经开始生成胞状组织,而且SiCp/Al界面与基体处的胞状组织较多,说明这些区域镀速较快,如图1(d)所示。镀覆60min后,SiCp/Al复合材料表面被完全镀覆,基体与SiCp表面镀层较平整、均匀,而SiCp/Al界面处胞状组织较大,进一步说明了该区域镀层生长较快,如图1(e)所示。

图1 镀层的表面形貌变化

图2为化学镀60min后所得Ni-P镀层的EDS谱图。由图2可知:镀层中Ni的质量分数为92.82%,P的质量分数为7.18%。可见,该Ni-P镀层属于中磷镀层。

图2 镀层的EDS谱图

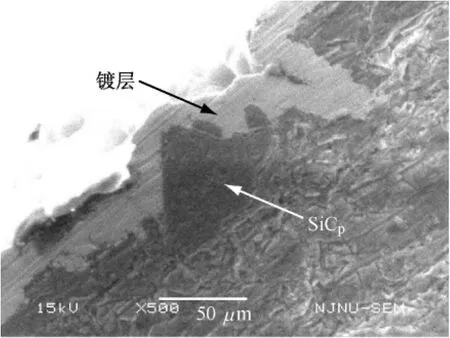

2.2 截面形貌

图3为化学镀60min后所得Ni-P镀层的截面形貌。由图3可知:SiCp与基体表面均被镀覆,镀层的厚度约为15~20μm,镀层较致密。值得注意的是,基体上的镀层较为平整,而SiCp/Al界面处因腐蚀严重而较粗糙,进而提高了镀层的结合力。

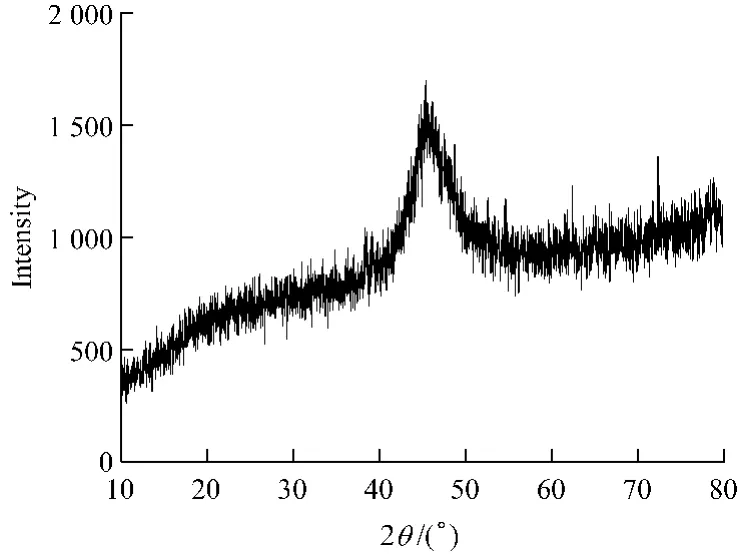

2.3 物相结构

图4为Ni-P镀层的XRD衍射图。实验结果显示:XRD衍射图并非为完全的晶态结构,而是有一定的宽化,说明该镀层的相结构为晶态与非晶态的混合物。出现非晶态结构的原因为:随着P的质量分数的增加,P原子进入Ni晶格,致使Ni晶格发生畸变,呈现出非晶态结构特征。非晶态结构有助于提高镀层的耐蚀性[5]。

图3 镀层的截面形貌

图4 Ni-P镀层的XRD衍射图

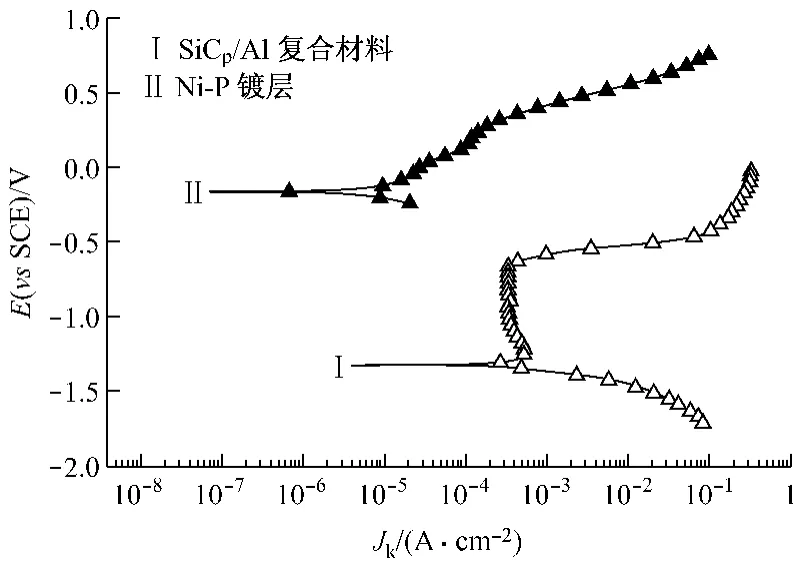

2.4 耐蚀性

图5 极化曲线

图5为SiCp/Al复合材料及Ni-P镀层在质量分数为3.5%的NaCl溶液中的极化曲线。由图5可知:SiCp/Al复合材料的自腐蚀电位为-1.32V,而Ni-P镀层的自腐蚀电位为-0.16V。可见,经化学镀后,复合材料表面的自腐蚀电位大幅度提高。这表明SiCp/Al复合材料经化学镀Ni-P后发生腐蚀的可能性降低。此外,Ni-P镀层具有相对较低的维钝电流密度,进一步从动力学上体现出SiCp/Al复合材料经化学镀Ni-P后的耐蚀性有了很大提高[6]。

2.5 结合力

对镀层进行热震测试,将镀层在220℃下保温1h,然后急冷。通过测试并未发现镀层有起皮、起泡、脱落等现象,说明SiCp/Al复合材料中SiC微粒及铝基体均与镀层有较好的结合力。

3 结论

(1)经钯盐活化处理后,Ni-P镀层优先在SiCp/Al复合材料的基体晶界、SiCp/Al界面以及SiCp表面粗糙处沉积。

(2)SiCp/Al复合材料表面被完全镀覆。Ni-P镀层的厚度约为15~20μm。镀层中Ni的质量分数为92.82%,P的质量分数为7.18%,属于中磷镀层。同时,该镀层的相结构为晶态与非晶态的混合物。

(3)经化学镀后,SiCp/Al复合材料的自腐蚀电位得到了大幅度提高,维钝电流密度明显减小,进而显著提高了复合材料的耐蚀性。

(4)SiCp/Al复合材料中SiCp及铝基体均与镀层结合较好,复合材料整体与Ni-P镀层具有较高的结合力。

:

[1]欧阳求保,崔光华,顾海麟,等.碳化硅颗粒增强7A04铝基复合材料的腐蚀行为[J].材料保护,2009,42(9):24-26.

[2]李宁,屠振密.化学镀实用技术[M].北京:化学工业出版社,2003.

[3]赵斌,董世知.铝合金化学镀Ni-P合金的研究进展[J].电镀与涂饰,2008,27(1):24-26.

[4]黄晓梅,李宁,蒋丽敏,等.铝及其合金浸锌技术的发展及现状[J].电镀与精饰,2006,28(3):22-28.

[5]袁亮,马立群,秦铁男,等.磷含量对AZ 31镁合金化学镀Ni-P层结构和耐蚀性能的影响[J].腐蚀与防护,2010,31(9):696-699.

[6]贺忠臣,丁毅,秦铁男,等.热处理温度与6 063铝合金化学镀镍层的耐蚀性[J].腐蚀与防护,2010,31(3):231-233.

A Study of Electroless Ni-P Plating on SiCp/Al Composite Material

YⅠN Ming-yong, MA Li-qun, WANG Juan, JⅠN Rong-rong, DⅠNG Yi

(College of Materials Science and Engineering,Nanjing University of Technology,Nanjing 210009,China)

A Ni-P coating was obtained on the surface of SiCp/Al composite material after Pd activation and electroplating.The properties of the coating were investigated by means of SEM,EDS,polarization curve,XRD,thermal shock test,etc.,and the changes of the coating surface morphology during plating were also observed.The results show that the composite material is well activated by Pd,Pd atoms preferentially forming a catalytic and active centre in the grain boundary of aluminum alloy matrix,SiCp/Al interface and rough area of SiCpsurface.Both the surfaces of aluminum alloy matrix and SiCpreinforcing phase are covered.And the coating is bright,compact and continuous,with a good corrosion resistance and a high binding force,belonging to medium phosphorous coating.

SiCp/Al composite material;electroless plating;palladium;Ni-P coating;corrosion resistance

TQ 153

A

1000-4742(2013)01-0027-03

2011-09-05