工艺参数对三价铬镀铬层粗糙度的影响

孔 磊, 胡会利, 于元春, 侯峰岩, 屠振密

(1.哈尔滨工业大学(威海)应用化学系,山东 威海 264209;2.上海宝钢设备检修有限公司 表面技术研究所,上海 201900)

工艺参数对三价铬镀铬层粗糙度的影响

孔 磊1, 胡会利1, 于元春1, 侯峰岩2, 屠振密1

(1.哈尔滨工业大学(威海)应用化学系,山东 威海 264209;2.上海宝钢设备检修有限公司 表面技术研究所,上海 201900)

通过单因素实验研究了直流电镀和脉冲电镀的工艺参数对镀铬层粗糙度的影响。采用直流电镀,pH值较低时镀层粗糙度增大较明显,镀层粗糙度随电流密度的增大而增大,基体粗糙度对镀层粗糙度也具有较大的影响。采用脉冲电镀,占空比、频率、平均电流密度对镀层粗糙度有较大的影响;当占空比为40%,频率为80Hz时,镀层粗糙度的增大最显著。镀铬层的微观形貌呈半球凸起状;在脉冲条件下,镀层表面的凸起数量更多、形状和大小更均匀。

三价铬镀铬;直流电镀;脉冲电镀;工艺参数;粗糙度

0 前言

金属铬及其合金具有较高的耐蚀性、强度、硬度、导热性以及较低的氧化速率、摩擦因数、线性膨胀系数等令人满意的性能,并且在高温下也能保持其优异的性能[1-2]。因此,镀铬层被广泛应用为装饰性镀层和功能性镀层。

镀层性能与镀层的表面形貌和粗糙度有着非常密切的关系[3-4]。粗糙度对镀层的耐磨性、减摩性、被加工零件的精度以及光学性能等有影响。基体表面的凸凹不平导致漆膜在其上附着时产生互相咬合的现象,粗糙度越大咬合力越强,附着力越大[5]。粗糙度对腐蚀过程中的极化电阻和腐蚀电势也有影响,从而影响镀层的耐蚀性[6]。因此,研究粗糙度的影响因素是非常必要的。

1 实验

1.1 实验材料

实验在自制的塑料方槽中进行,其内部尺寸为100mm×100mm×70mm。阳极采用石墨阳极,阴极采用40mm×25mm的紫铜片。

1.2 工艺流程

砂纸打磨—→水洗—→吹干—→测量粗糙度—→稀盐酸活化—→水洗—→电镀—→水洗—→吹干—→测量粗糙度—→计算结果

1.3 镀液组成

CrCl3·6H2O 213g/L,配位剂 32.8g/L,H3BO340g/L,NH4Cl 176g/L,添加剂 适量。

1.4 性能检测

(1)粗糙度

采用德国马尔公司生产的MarSurf PS1型便携式粗糙度仪进行粗糙度的测量。选用平均粗糙度Ra和峰值密度PC来表征粗糙度。选取试片中部的左、中、右三个位置进行粗糙度的测量,三个位置之间的距离间隔为8mm。用粗糙度仪测量粗糙度时,探头扫过的痕迹与砂纸打磨的划痕垂直。

用电镀前后平均粗糙度的变化值ΔRa和峰值密度的变化值ΔPC来衡量工艺条件对粗糙度的影响。其中,ΔRa和ΔPC为试片左、中、右三个位置变化的平均值。为确保测量结果为电镀前后同一位置的粗糙度值,在测量电镀前后的粗糙度时,探头扫过的痕迹应尽量重合。研究电镀工艺条件的影响时,试片采用800#砂纸进行打磨。为了保证实验的一致性,试片的初始粗糙度控制在0.2μm左右。研究基体粗糙度的影响时,采用不同型号的砂纸打磨出初始粗糙度不同的试片。

(2)微观形貌

采用日本HIROX公司生产的KH-1000型三维视频显微系统,观察不同条件下得到的试片在放大3 500倍下的微观形貌,并拍摄照片。

2 结果与讨论

2.1 直流镀层的粗糙度

2.1.1 pH值的影响

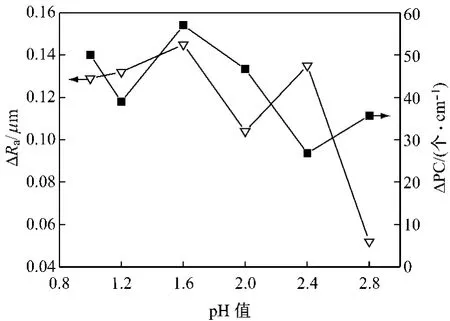

三价铬镀液的缓冲能力比较差,一般在pH值为1~3的范围内施镀[7]。在电镀铬的过程中,阴极表面的pH值迅速升高,以至于三价铬形成稳定的羟桥化合物,阻碍了其正常结晶[8]。在电流密度30 A/dm2,电镀时间10min的条件下,ΔRa和ΔPC随pH值的变化,如图1所示。

图1 ΔRa和ΔPC随pH值的变化

由图1可知:pH值较低时,ΔRa比较大且呈逐渐增大的趋势,ΔPC并无一定的规律;当pH值为1.6时,ΔRa和ΔPC均最大,分别为0.145μm和57个/cm;当pH值大于2.4时,ΔRa急剧下降,在pH值为2.8时ΔRa仅为0.052μm。这可能是因为阴极表面的pH值升高后生成的聚合物,阻碍了铬层的生长,给粗糙度的增大造成不利影响。

2.1.2 电流密度的影响

在pH值2.4,电镀时间10min的条件下,ΔRa和ΔPC随电流密度的变化,如图2所示。

图2 ΔRa和ΔPC随电流密度的变化

由图2可知:当电流密度低于20A/dm2时,ΔRa和ΔPC均较小且变化趋势不明显;当电流密度超过20A/dm2时,ΔRa和ΔPC的增大趋势非常明显。其原因为:电流密度较低时,晶粒的生长缓慢,导致粗糙度基本没有变化;电流密度较大时,镀层的沉积速率比较大,晶核生成后,晶粒迅速生长。所以要得到粗糙度较大的镀层,在适当的电流密度范围内,应选取较大的电流密度值。

2.1.3 基体粗糙度的影响

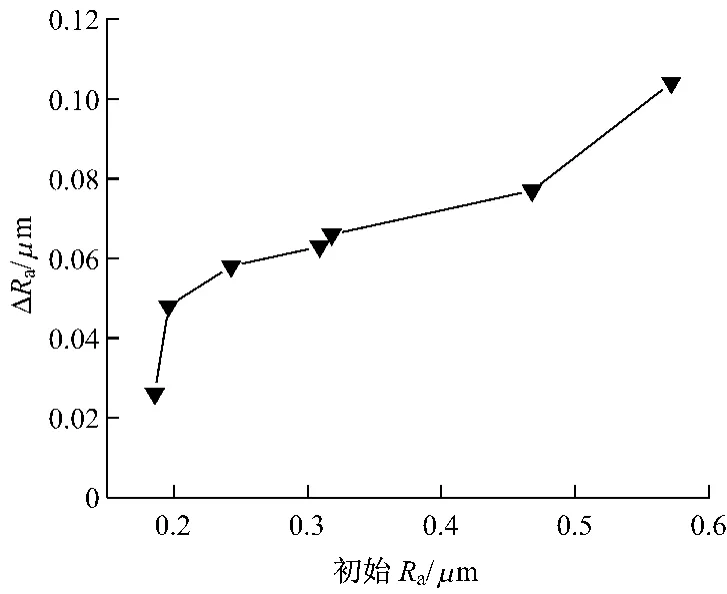

采用不同型号的砂纸对紫铜片进行打磨,使试片在电镀前具有不同的粗糙度值。在pH值2.4,电流密度30A/dm2,电镀时间10min的条件下,选取具有代表性的初始Ra值,ΔRa与初始Ra值的关系,如图3所示。

图3 ΔRa与初始Ra值的关系

由图3可知:ΔRa随初始Ra值的增大而增大。由此可见,基体的粗糙度对镀层的粗糙度有一定的影响,基体粗糙度的增大也能在一定程度上增大镀层的粗糙度。这可能是因为粗糙度较大的基体上电流密度分布不均匀,在偏离中线较大的位置电流密度较大,铬的结晶和生长比较快。

化学抛光可以整平金属表面的几何凸凹,去除较粗糙的表面不平度。本实验中尝试着对试片进行抛光处理,抛光液包括成膜液和退膜液。其中,成膜液由HCl,H2O2和丙三醇组成,退膜液为稀硝酸。实验结果表明:进行化学抛光处理的试片在电镀后具有更粗糙的表面轮廓。进行化学抛光处理,ΔRa和ΔPC分别为0.271μm和133个/cm,是不进行化学抛光处理时的4.67倍和3.33倍。铬是以结瘤的形式生长的,Rousseau A等[9]的研究发现:电流密度大的地方结瘤生长快,而对基体进行化学抛光可以去除基体表面的不平度,降低其真实表面积,从而增大了镀铬时的真实电流密度,故Ra和PC的变化较大。由此可见,若要得到粗糙度较大的镀层,可对基体进行一定程度的化学抛光处理。

2.2 脉冲镀层的粗糙度

在研究脉冲电沉积对镀层粗糙度的影响时,采用方波脉冲电流进行电镀。

2.2.1 占空比的影响

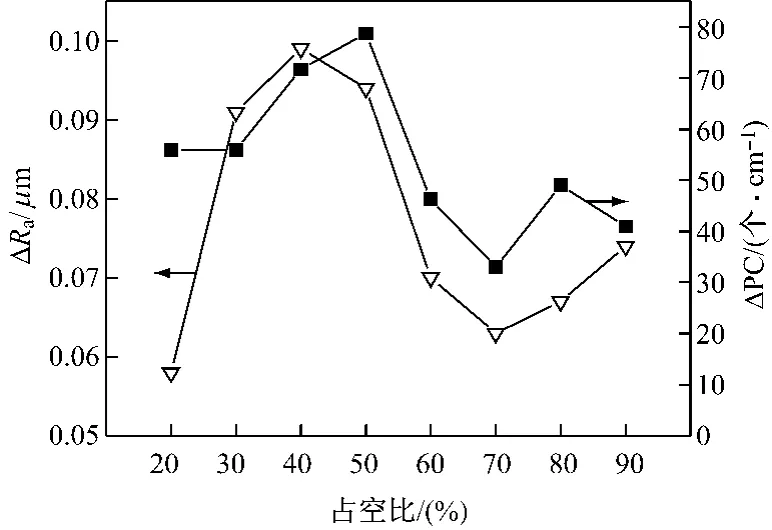

在平均电流密度30A/dm2,频率10Hz,电镀时间10min的条件下,ΔRa和ΔPC随占空比的变化,如图4所示。

图4 ΔRa和ΔPC随占空比的变化

由图4可知:ΔRa随占空比的增大先增大后减小,在占空比为40% 时达到最大值(为0.099 μm),占空比超过60%时ΔRa变化不大;ΔPC的变化规律与ΔRa的相似,在占空比为50%时ΔPC达到最大值(为78.7个/cm)。由此可见,增大占空比对镀层粗糙度的增大并没有太大的作用。

2.2.2 频率的影响

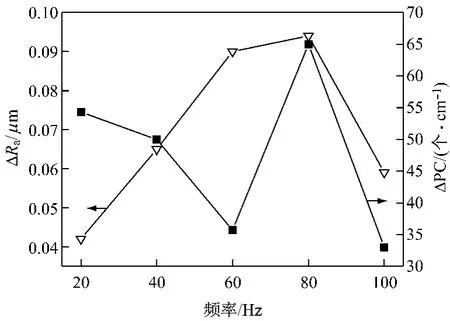

在平均电流密度30A/dm2,占空比40%,电镀时间10min的条件下,在低频范围内ΔRa和ΔPC随频率的变化,如图5所示。

图5 低频范围内ΔRa和ΔPC随频率的变化

由图5可知:在低频范围内,ΔRa随频率的增大先增大后减小,在频率为80Hz时达到最大值(为0.094μm);ΔPC的变化并无一定规律,在频率为80Hz时达到最大值(为65个/cm)。

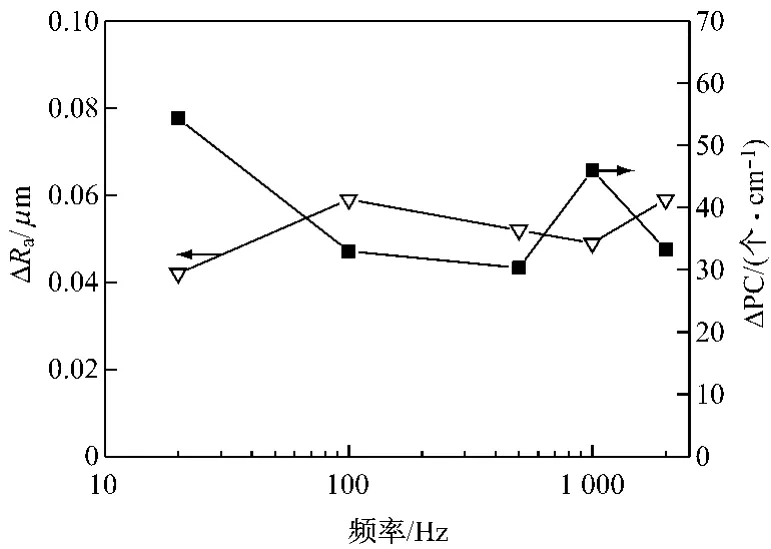

增大脉冲方波的频率,在高频范围内ΔRa和ΔPC随频率的变化,如图6所示。

图6 高频范围内ΔRa和ΔPC随频率的变化

由图6可知:在高频范围内,增大脉冲频率,镀层的粗糙度并没有明显的增大。由此可知,高脉冲频率对镀层粗糙度并没有太大的影响。

2.2.3 平均电流密度的影响

在占空比40%,频率80Hz,电镀时间10min的条件下,ΔRa与ΔPC随平均电流密度的变化,如图7所示。

由图7可知:ΔRa随平均电流密度的增大先增大后减小,在平均电流密度为30A/dm2时达到最大值(为0.098μm);ΔPC随平均电流密度的增大呈上升的趋势。其原因为:随着平均电流密度的增大,电镀过程中的极化作用也不断增大,初始阶段平均电流密度对晶粒生长的影响比较显著,所以ΔRa迅速增大;当平均电流密度增大到一定程度时,晶核的生成速率大于成长速率,所以ΔRa随着平均电流密度的进一步增大而有所减小。

图7 ΔRa和ΔPC随平均电流密度的变化

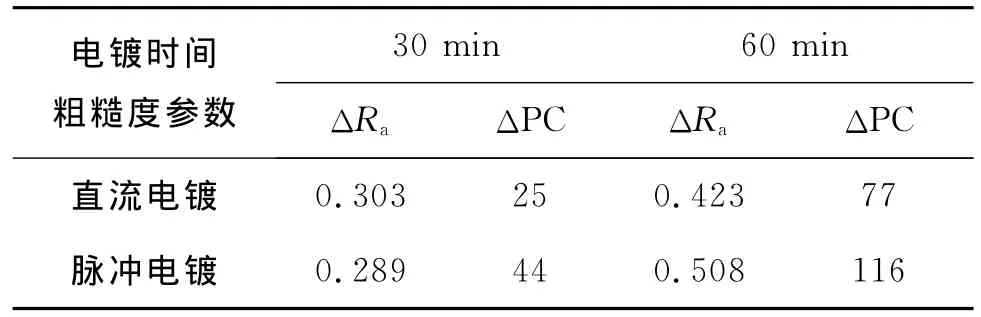

2.3 直流电镀与脉冲电镀的比较

在直流电镀和脉冲电镀各自较优的工艺条件下,分别电镀30min和60min。直流电镀的工艺条件为:pH值2.4,电流密度30A/dm2。脉冲电镀的工艺条件为:pH值2.4,平均电流密度30A/dm2,占空比40%,频率80Hz。ΔRa和ΔPC的变化,如表1所示。

表1 直流电镀和脉冲电镀的比较

由表1可知:随着电镀时间的延长,ΔRa和ΔPC均增大,且脉冲电镀的增大幅度较大。所以脉冲电镀较之直流电镀,施镀时间较长时,对镀层粗糙度的增大更显著。

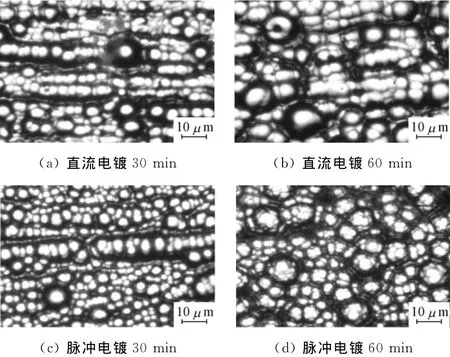

上述四个试片的微观形貌,如图8所示。由图8可知:镀铬层表面呈微半球状凸起,图中的亮点为铬沉积时的波峰,暗区为波谷,波峰的分布是随机的;电沉积30min,半球状凸起比较小,数量多;随着电镀时间的延长,半球状凸起长大并汇聚成较大的凸起。与直流电镀相比,脉冲电镀具有更高的成核速率[10]。所以脉冲电镀得到的铬层表面凸起物比较多、形状和大小比较一致。由此可见,施镀时间较长时,脉冲电镀对镀铬层粗糙度的改变更显著。

3 结论

(1)采用直流电镀,pH值较低时镀层粗糙度增大较明显,镀层粗糙度随电流密度的增大而增大。

图8 试片的微观形貌

(2)采用脉冲电镀,占空比、频率、平均电流密度对镀层粗糙度有较大的影响。当占空比为40%,频率为80Hz时,镀层粗糙度的增大最显著。

(3)镀铬层表面呈半球凸起状。在脉冲条件下,镀层表面的凸起数量更多、形状和大小更均匀。

:

[1]HE X K,QIU G Z,CHEN B Z,et al.Process of pulse electrodeposition nanocrystalline chromium from trivalent chromium bath[J].Transactions of Nonferrous Metals Society of China,2007(17):685-691.

[2]赵宏杰.冷轧辊镀铬技术应用[J].中国水运,2008,8(7):136-137.

[3]郭便.表面粗糙度检测技术研究概况[J].价值工程,2011(8):50-51.

[4]徐金来,吴成宝,刘钧泉.镀层表面形貌的分形维数定量表征[J].电镀与涂饰,2009,28(5):31-34.

[5]王雷,孙杰,安成强.粗糙度对彩色涂层与基体间附着力的影响[J].电镀与精饰,2010,32(5):41-43.

[6]彭立涛,王道明,郑子涛,等.表面粗糙度对锌涂层防腐性能的影响[J].全面腐蚀控制,2011,25(6):29-31.

[7]SONG Y B,CHIN D T.Current efficiency and polarization behavior of trivalent chromium electrodeposition process[J].Electrochimica Acta,2002,48(4):349-356.

[8]周阳,周磊,王灵锋.三价铬电镀面临的问题及其解决方法[J].杭州化工,2009(4):9-11.

[9]ROUSSEAU A,BENABEN P.Electrochemical study of a trivalent chromium bath for compositionally modulated multilayer application[J].Metal Finishing,2002,100(2):92-97.

[10]YONG C.Electrodeposition behaviors of trivalent chromium during pulse plating[J].Metals and Materials International,2010,16(5):755-760.

Ⅰnfluence of Technological Parameters on Roughness of Cr(Ⅲ)Coating

KONG Lei1, HU Hui-li1, YU Yuan-chun1, HOU Feng-yan2, TU Zhen-mi1

(1.Department of Applied Chemistry,Harbin Institute of Technology at Weihai,Weihai 264209,China;2.The Surface Technology Research Institute,Shanghai Baosteel Equipment Maintenance Co.,Ltd.,Shanghai 201900,China)

The influence of technological parameters of DC plating and pulse plating on the roughness of chromium coating was investigated through single factor experiment.In DC plating,the roughness remarkably increases when pH value is low,which increases with the increasing of direct current density,and the roughness of the substrate also has a bigger effect on the coating roughness.Pulse frequency,duty ratio and average current density all have a greater impact on the coating roughness in pulse electrodeposition.The increase of the coating roughness is the most significant when duty ratio is 40%and frequency 80Hz.The micro-morphology of the chromium coating assumes a hemispherical tumor shape.The chromium coating obtained by pulse electrodeposition has more such tumors,which are more uniform in shape and size.

trivalent chromium plating;DC plating;pulse plating;technological parameter;roughness

中央高校基本科研业务费专项资金(HIT.NSRIF.2009154)

TQ 153

A

1000-4742(2013)01-0017-04

2011-09-28