脉冲电沉积Ni-SiC纳米复合镀层的工艺及性能

余 德, 李雪松, 吴 化

(1.沈阳铁路局 长春特种设备检测所,吉林 长春 130022;2.长春工业大学 先进结构材料省部共建教育部重点实验室,吉林 长春 130012)

脉冲电沉积Ni-SiC纳米复合镀层的工艺及性能

余 德1, 李雪松2, 吴 化2

(1.沈阳铁路局 长春特种设备检测所,吉林 长春 130022;2.长春工业大学 先进结构材料省部共建教育部重点实验室,吉林 长春 130012)

采用脉冲电沉积技术在铜基表面制备Ni-SiC纳米复合镀层。利用扫描电镜(SEM)、透射电镜(TEM)、显微硬度计及电化学测试,研究了纳米SiC微粒的质量浓度对复合镀层的表面形貌、组织结构、显微硬度以及耐蚀性的影响。结果表明:当纳米SiC微粒的质量浓度为6~9g/L时,制备的复合镀层组织细密,显微硬度最高可达7 730MPa,并且耐蚀性也有了较大的提高。

脉冲电沉积;纳米复合镀层;表面形貌;组织性能

0 前言

随着科技的发展,单组分材料已难以满足工业发展的特殊要求。开发各种新型结构材料与功能材料,是目前材料科学中的一个重要研究方向。复合镀层具有硬度和耐磨性高、自润滑性好、制备方便、组成易于控制等优点,已在航空航天、机械制造、电子材料等领域中得到广泛的研究和应用[1-3]。本文采用Watts镀液,选择粒径约为45nm的SiC微粒为第二相微粒,使用脉冲电源制备Ni-SiC纳米复合镀层。同时对所得复合镀层的显微硬度以及耐蚀性进行了研究,重点讨论了镀液中纳米SiC微粒的质量浓度对复合镀层性能的影响。

1 实验

1.1 实验材料

基体试样采用纯铜板,规格为40mm×30mm×3mm。

1.2 镀液配方

镀液的总体积为1L,其配方为:NiSO4·6H2O 290g/L,NiCl2·6H2O 50g/L,H3BO340g/L,SiC 1~5g/L,十二烷基硫酸钠(润湿剂)0.5~1.0g/L,丁炔二醇(光亮剂)0.5~1.0g/L,以上试剂均为分析纯,镀液采用蒸馏水配制。

1.3 实验方法

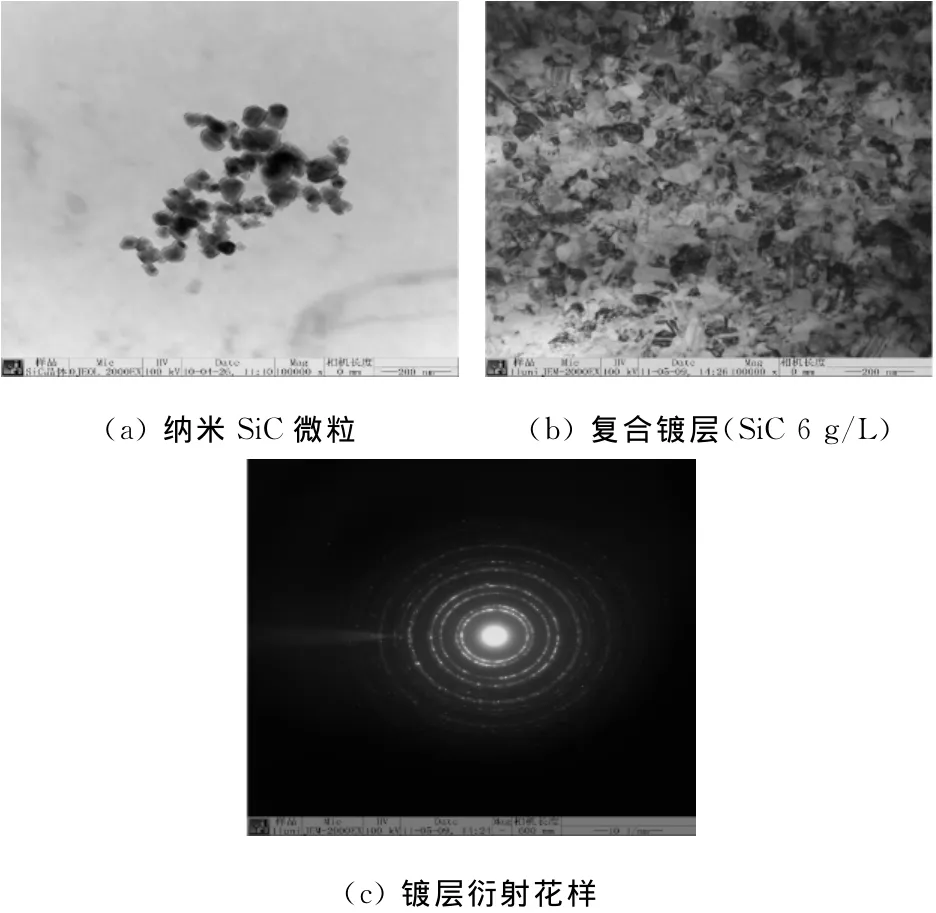

由于纳米微粒本身具有非常高的表面活性和极大的比表面积,在镀液中极易发生团聚。解决团聚问题是纳米复合电镀的关键。为了在镀液中得到高分散度的纳米SiC微粒,先用少量含分散剂的配制液将纳米SiC微粒充分润湿,然后在超声波下振荡5~6h,最后将其加入镀液中。纳米SiC微粒及复合镀层的TEM形貌,如图1所示。

2 结果与讨论

2.1 纳米SiC微粒对复合镀层表面形貌的影响

图1 纳米SiC微粒及复合镀层的TEM形貌

在pH值4~5,(50±2)℃,60min的条件下,研究了纳米SiC微粒的质量浓度对复合镀层表面形貌的影响,实验结果,如图2所示。由图2可知:随着镀液中纳米SiC微粒的质量浓度的增加,复合镀层更加致密、结晶更加细致,基本上消除了团簇形态;尤其是当纳米SiC微粒的质量浓度为6g/L时,晶粒团簇边界几乎消失。这表明在镀液中加入纳米SiC微粒起到了细化镀层晶粒尺寸的作用。

图2 纳米SiC微粒对复合镀层表面形貌的影响

2.2 纳米SiC微粒对复合镀层显微硬度的影响

在pH值4~5,(50±2)℃,60min的条件下,研究了纳米SiC微粒的质量浓度对复合镀层显微硬度的影响,实验结果,如表1所示。显微硬度测试采用的载荷为0.5N,加载时间为15s。由表1可知:镀液中纳米SiC微粒的质量浓度对复合镀层的显微硬度影响较大。随着镀液中纳米SiC微粒的质量浓度的增加,镀层的显微硬度逐渐增大;当纳米SiC微粒的质量浓度为6g/L时,显微硬度达到最大值;此后,继续增加纳米SiC微粒的质量浓度,显微硬度反而呈现降低的趋势。这是因为镀液中纳米微粒的质量浓度对镀层中纳米微粒的质量分数有很大的影响。镀液中纳米微粒的质量浓度过低时,其到达工件表面的几率就会减小,当然被吸附的几率也会很小;过大时,不仅阻碍了其向工件表面的传输过程,还将覆盖一些阴极表面上的活化点,不利于金属离子的还原沉积,反而使镀层的显微硬度降低。

表1 纳米SiC微粒对复合镀层显微硬度的影响

2.3 纳米SiC微粒对复合镀层耐蚀性的影响

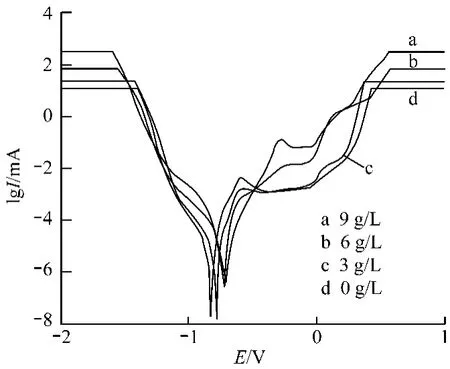

在纳米SiC微粒的质量浓度为0,3,6,9g/L的条件下,所得复合镀层在质量分数为3.5%的NaCl溶液中的极化曲线,如图3所示。采用三电极体系进行测量,辅助电极为铂电极,参比电极为饱和甘汞电极。由图3可知:添加第二相纳米SiC微粒后,由于弥散强化作用,使镀层晶粒得到明显的细化,但是其耐蚀性变化较小。其主要原因为:虽然细化晶粒使耐蚀性提高,但第二相纳米SiC微粒的加入又增加了腐蚀原电池的数量,使耐蚀性下降,综合结果是耐蚀性变化较小,或稍有提高。

图3 镀层的极化曲线

3 结论

(1)添加纳米微粒后,所得复合镀层结晶细致,不显示明显的团簇结构。同时由于纳米SiC微粒的弥散强化作用,使复合镀层具有较高的显微硬度,最高可达7 730MPa。

(2)纳米SiC微粒的加入会改变镀层的性能。随着镀液中纳米SiC微粒的质量浓度的增加,镀层表面的胞状物逐渐细化,且分布相对均匀,使复合镀层的自腐蚀电位正移,表现出较好的耐蚀性。

:

[1]郭鹤桐,张三元.复合镀层 [M].天津:天津大学出版社,1991.

[2]孙颖,李燕青,魏晓伟,等.镁合金表面防护研究进展[J].四川工业学院学报,2004,23(4):4-6.

[3]HONG Q,YAO G,CHEN S.Development of iron matrix antifriction composite coatings[J].Metal Finishing,1998,96(10):3-8.

Process and Properties of Ni-SiC Nano-Composite Coating Prepared by Pulse Electro-deposition

YU De1, LⅠ Xue-song2, WU Hua2

(1.Changchun Special Equipment Inspection Institute,Shenyang Railway Bureau,Changchun 130022,China;2.Key Laboratory of Advanced Structural Materials,Ministry of Education,Changchun University of Technology,Changchun 130012,China)

The Ni-SiC nano-composite coating was prepared on copper surface by pulse electro-deposition technology.The effects of the mass concentration of nano-particles on the surface morphology,microstructure,microhardness and corrosion resistance of the composite coating were investigated by scanning electronic microscopy (SEM),transmission electron microscope(TEM),microhardness tester and electrochemical test.The results show that a nano-composite coating with fine grains can be obtained when the mass concentration of nano-particles is 6~9g/L,of which the maximum microhardness can reach 7 730MPa and the corrosion resistance is also much improved.

pulse electro-deposition;nano-composite coating;surface morphology;structure property

TQ 153

A

1000-4742(2013)01-0021-03

2011-11-01