化学镀Ni- P-金刚石复合镀层耐蚀性的研究

王 平, 崔礼春, 熊 飞

(安徽江淮汽车股份有限公司 技术中心,安徽 合肥 230018)

化学镀Ni- P-金刚石复合镀层耐蚀性的研究

王 平, 崔礼春, 熊 飞

(安徽江淮汽车股份有限公司 技术中心,安徽 合肥 230018)

研究了次磷酸钠的质量浓度对Ni-P-金刚石复合镀层的成分及耐蚀性的影响。结果表明:镀层中磷的质量分数随次磷酸钠的质量浓度的增加而增加;随着磷的质量分数的增加,镀层组织逐渐由晶态向非晶态转变,自腐蚀电位逐渐正移;高磷镀层可对基体起到更好的保护作用。

复合镀;金刚石;还原剂;耐蚀性

0 前言

镁合金被认为是21世纪最富有开发和应用潜力的“绿色材料”,目前镁合金的研究已成为全球性的课题。镁是最轻的金属结构材料之一,且能与多种金属元素进行合金化。镁合金具有耐冲击性、减震性、导电性、导热性好,切削加工性能、电磁屏蔽性能优良,易于铸造等特点,被广泛应用于汽车制造、航空航天、机械、石油化工、电子、通讯、光学仪器和计算机等领域[1]。但镁的化学性质活泼,稳定性差,在室温下会被空气氧化,生成的氧化膜疏松、多孔,无法对基体起到良好的保护作用。镁合金的自身特性制约了其作为结构材料使用的优势,因此,进行适当的表面处理以增强其耐蚀性有着重要的意义。本文主要研究了耐蚀性复合镀层。

1 试验

1.1 试验材料

选用河南黄河超硬磨料有限公司生产的粒径为0~1μm的人造金刚石微粉作为复合微粒,平均粒径为0.3μm左右。试样为AZ 91D镁合金,其主要成分的质量分数为:Al 8.77%,Zn 0.74%,Mn 0.18%,Ni 0.001%,Fe 0.001%,Cu 0.001%,Ca<0.01%,Si<0.01%,K <0.01%,Mg余量。试样规格为30mm×25mm×10mm。试样前处理工艺流程为:碱洗—→酸洗—→活化,各步骤间需进行水洗。金刚石复合微粒在使用前需用质量分数为13%的浓硫酸进行酸洗,之后用水清洗2~3次。

1.2 镀液组成及工艺条件

碱式碳酸镍10g/L,次磷酸钠10~30g/L,配位剂6.5g/L,氨水35mL/L,氢氟酸10mL/L,缓冲剂10g/L,金刚石8g/L,稳定剂 适量,pH值5.5~7.5,(85±2)℃ 。

1.3 性能测试

(1)相结构测试

采用荷兰Philips公司生产的X’Pert MPD Prox型多晶X射线衍射仪(XRD)分析镀层的相结构,测试条件为:电压40kV,电流40mA,Cu靶,扫描速率4°/min,扫描范围20°~110°。

(2)电化学测试

采用上海辰华公司生产的CHI 650C型电化学工作站进行电化学测试。所有电化学测试均在室温下进行,电势均相对于饱和甘汞电极,腐蚀介质为质量分数为3.5%的NaCl溶液。极化曲线和电化学阻抗谱测试均采用三电极体系,以饱和甘汞电极为参比电极,铂电极为对电极。极化曲线扫描速率为5mV/s;电化学阻抗谱频率范围为100mHz~10 kHz,测试施加幅值为10mV的扰动电位,初始电位为极化曲线所确定的自腐蚀电位。

2 结果与讨论

2.1 次磷酸钠的影响

文献[2]指出:镀液pH值及还原剂的质量浓度对镀层中磷的质量分数影响较大。因此,本文在调整还原剂的质量浓度时,同时搭配不同的pH值(pH值为5.5~7.5)。图1为次磷酸钠的质量浓度对镀速及镀层中磷的质量分数的影响。

图1 次磷酸钠对镀速及镀层中磷的质量分数的影响

由图1可知:随着镀液中次磷酸钠的质量浓度的增加,镀速先逐渐增大后趋于平稳,而镀层中磷的质量分数则不断增加。随着沉积反应的进行,镀件表面液层的质量浓度与镀液内部的质量浓度不同而造成浓差极化。当镀液中次磷酸钠的质量浓度增加而其他条件保持不变时,虽然次磷酸根离子往镀件表面液层中补给的速率加快,但镍离子的质量浓度在镀液中没有增加,反而因反应的加快变得更加贫乏,致使镍离子放电的超电位增加。因此,随着次磷酸钠的质量浓度的增加,次磷酸根氧化电位的增加速率比镍离子放电的超电位的增加速率快,造成沉积速率出现极限值。更严重的是,当镀液中次磷酸钠的质量浓度过高时,镀液容易产生自然分解。

2.2 X射线衍射分析

磷的质量分数对Ni-P-金刚石复合镀层的组织结构影响较大。低磷(wP=2.26%)镀层在2θ=45°附近出现了较尖锐的衍射峰,查表可知该衍射峰为Ni的(111)峰,表明低磷镀层为晶态+微晶结构。除Ni峰外,X射线衍射图中还出现了金刚石的峰。中磷(wP=5.00%)镀层的衍射峰较低磷镀层的不够尖锐,且仅在2θ=45°附近出现了单个较尖锐的衍射峰,表明中磷镀层仍为晶态+微晶结构。高磷(wP=9.52%)镀层在2θ=45°处有一个漫散射馒头峰,表明此时镀层为无定形非晶态结构。

总之,复合镀层的组织结构与磷的质量分数有直接关系,随着磷的质量分数的增加,其结构变化过程为:晶态→晶态+微晶→微晶→微晶+非晶态→非晶态[3]。这是由于化学沉积过程依靠氧化还原反应,使得镍原子与磷原子堆垛在镀件表面,由于镍原子与磷原子的原子半径相差较大,磷原子必然使镍晶格产生畸变,磷的质量分数越高,磷原子对镍晶格的干扰越大,当磷的质量分数超过一定限度时,镍晶格完全被破坏,于是形成非晶态。

2.3 极化曲线

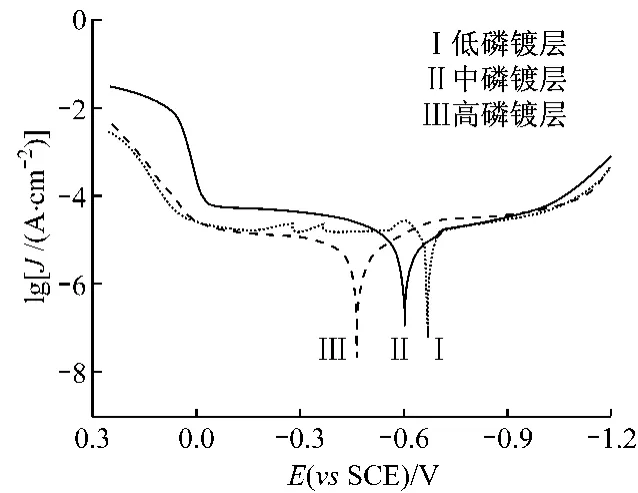

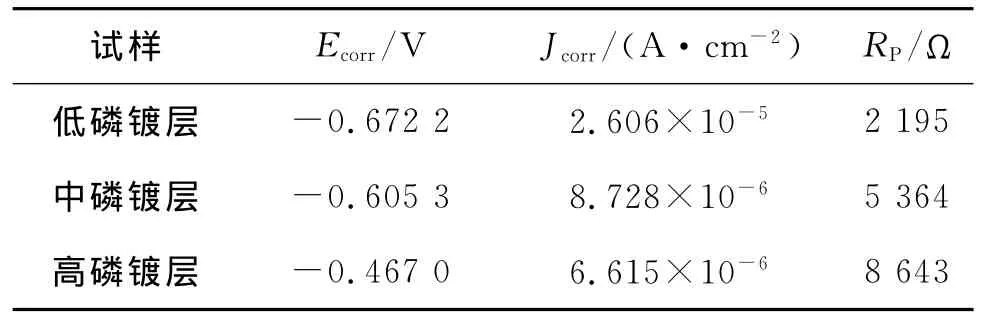

随着磷的质量分数的增加,镀层的组织结构逐渐由晶态向非晶态转变。磷的质量分数较高时,镀层为非晶态,此时镀层不存在晶界、位错及成分偏析等现象,在腐蚀介质中不易形成微电池腐蚀;且磷的质量分数高时,镀层具有更高的钝化能力,因而改善了镀层的耐蚀性。图2为低磷(wP<3%)、中磷(5%<wP<7%)、高磷(wP>9%)镀层的极化曲线,经分析所对应的数据,如表1所示。由表1可知:自腐蚀电位随磷的质量分数的增加而逐渐正移;极化电阻随磷的质量分数的增加而增加,中磷镀层的极化电阻约为低磷镀层的2倍,高磷镀层的极化电阻约为低磷镀层的4倍。由图2还可以看出:三种镀层的阳极极化曲线上均出现较宽的水平台阶,这是因为镀层出现了钝化现象,表面生成的腐蚀产物在基体与腐蚀介质之间起到了一定的阻碍作用,从而减缓了腐蚀的进行[4];此外,在低磷镀层的极化曲线上有波动现象发生,说明在低磷镀层中存在小液滴,进而再发生点蚀,造成自腐蚀电流密度发生变化[5]。

图2 极化曲线

2.4 电化学阻抗谱

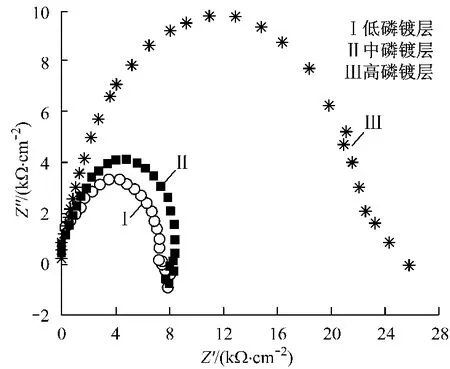

图3和图4分别为低磷、中磷、高磷镀层的Bode图和Nyquist图。三种镀层的Bode图具有相似性,即:随着磷的质量分数的增加,相位角逐渐增大。由图4可知:三种镀层的交流阻抗复平面图均表现为一个时间常数的单容抗弧(高频区),高频处的容抗弧是由电荷传递引起的,其半径可以近似看作电极反应的电荷传递电阻[6]。随着磷的质量分数的增加,容抗弧半径增大,高磷镀层的容抗弧半径比低磷镀层的大得多。容抗弧半径越大,表明该镀层的电荷传递电阻值越高,耐蚀性越好,所以高磷镀层的耐蚀性最佳。由此可见,高磷镀层对基体的保护作用最佳,中磷镀层次之,低磷镀层相对较差。

表1 拟合数据表

图3 Bode图

图4 Nyquist图

3 结论

(1)随着镀液中次磷酸钠的质量浓度的增加,镀速先逐渐增大后趋于平稳,而镀层中磷的质量分数则不断增加。

(2)随着磷的质量分数的增加,镀层组织逐渐由晶态向非晶态转变。

(3)低磷(wP=2.26%)、中磷(wP=5.00%)、高磷(wP=9.52%)镀层的自腐蚀电位分别约为-0.67V,-0.60V,-0.47V;中磷镀层的极化电阻约为低磷镀层的2倍,高磷镀层的极化电阻约为低磷镀层的4倍;中磷、高磷镀层的自腐蚀电流密度均比低磷镀层的下降了近1个数量级;高磷、中磷、低磷三种镀层的容抗弧半径的比值为3∶1.2∶1。

:

[1]佟丽红.汽车制造业使用镁的现状与潜力[J].世界有色金属,2002(8):16-21.

[2]向阳辉,刘新宽,胡文彬,等.镁合金化学镀镍的磷含量控制[J].电镀与环保,2001,21(2):25-27.

[3]FUNATANI K.Emerging technology in surface modification of light metals[J].Surface and Coatings Technology,2000,133(1):264-272.

[4]ZHANG W X,HUANG N,HE J G,et al.Electroless deposition of Ni-W-P coating on AZ 91Dmagnesium alloy[J].Applied Surface Science,2007,253(11):5 116-5 121.

[5]LEKKA M,KOULOUMBI N,GAJO M,et al.Corrosion and wear resistant electrodeposited composite coatings [J].Electrochimica Acta,2005,50(23):4 551-4 556.

[6]SONG G L,STJOHN D.Corrosion behaviour of magnesium in ethylene glycol[J].Corrosion Science,2004,46(6):1 381-1 399.

A Study of the Corrosion Resistance of Electroless Ni-P-Diamond Composite Coating

WANG Ping, CUⅠ Li-chun, XⅠONG Fei

(The Technical Center,Anhui Jianghuai Automobile Co.,Ltd.,Hefei 230018,China)

This study is focused on the effects of the mass concentration of sodium hypophosphite on composition and corrosion resistance of the Ni-P-diamond electroless composite coating.The results show that the P mass fraction in the coating increases with the increasing of the mass concentration of sodium hypophosphite,while as the P mass fraction increases,the structure of the coating gradually transforms from crystal state to amorphous state,resulting in a gradual positive shift of self-corrosion potential.A high phosphorus coating can provide a better protection for the substrate.

composite plating;diamond;reducing agent;corrosion resistance

TQ 153

A

1000-4742(2013)01-0024-03

2011-09-23