二次正交旋转组合设计优化水酶法提取猕猴桃籽油的工艺

方 芳 许凯扬 罗忠银 陈 颖

(长沙理工大学化学与生物工程学院,长沙 410114)

猕猴桃又名杨桃、藤梨、奇异果等,具有很高的营养、医疗、保健、观赏等开发利用价值,被誉为“水果之王”、“世界珍果”,是目前世界各国竞相发展的果品之一[1-3]。近年来,有关猕猴桃果脯、罐头、饮料等产品纷纷上市,而加工饮料一项就产生了大量猕猴桃籽。猕猴桃籽油中富含多种不饱和脂肪酸、脂类、黄酮类、酚类、维生素等物质,是目前发现亚麻酸含量较高的天然植物油,具有降低血脂、软化血管和延缓衰老等功效,在医学、保健和美容等领域具有广泛的用途,具有极高的开发利用价值[4]。萃取猕猴桃籽油的方法很多,但由于猕猴桃籽油耐热性能差,采用传统的热榨法萃取,油脂中营养成分及活性物质含量较低,不耐贮藏,产品损失较多,收率低,对其色泽产生的影响也较大[5-6]。水酶法是一种新兴的提油方法,它是以机械和酶解为手段破坏植物细胞壁,使油脂得以释放。该技术处理条件温和,工艺路线简单(无需脱溶,可直接利用三相离心分离油、水、渣),而且可以同时萃取油和蛋白质,生产过程能耗相对低,废水中BOD与COD大为下降,污染少,易于处理[7-10]。试验以猕猴桃籽为原料,采用水酶法萃取猕猴桃籽油,并对其中的酶解条件进行研究,为猕猴桃籽油的萃取探索一条新的途径。

1 材料与方法

1.1 材料与试剂

猕猴桃籽:湖南湘西“米良一号”猕猴桃的种子(主要成分是蛋白质、脂肪和矿物质,含油率31.32%,其中亚油酸、亚麻酸等不饱和脂肪酸占75%以上),购于湖南吉首,40℃烘干后用微型植物粉碎机粉碎成粉状(40目);Alcalase:诺维信公司,最适温度50~60℃,最适pH 8~10;其他所用试剂均为分析纯。

1.2 仪器与设备

AL204电子天平:梅特勒-托利多(中国)公司,HH-8电热恒温水浴锅:上海比朗仪器有限公司,TGL18高速离心机:长沙英泰离心机厂,FZ102微型植物粉碎机:上海新诺仪器设备有限公司,101-3电热恒温鼓风干燥箱:郑州南北仪器设备有限公司。

1.3 试验方法

将洗净去杂后的猕猴桃籽于恒温干燥箱中烘干,再经粉碎机粉碎成粉状(40目)。每次试验时准确称取200.0 g于150 mL四颈瓶中,加入一定体积的蒸馏水,混匀、调整pH,然后加入一定量的酶,置恒温水浴锅中并用电动搅拌器不断搅拌,萃取结束后,在电炉上加热5 min灭酶,在4 000 r/min离心20 min,收集上层游离油,弃去乳状液及水解液,将残渣用200 mL蒸馏水洗涤,混匀,4 000 r/min离心10 min,收集上层游离油,将2次离心所得的游离油合并称重,然后称量计算出油率。出油率=萃取猕猴桃籽油量÷猕猴桃籽脂肪含量×100%。

1.4 试验设计与数据处理方法

1.4.1 单因素试验

准确称取猕猴桃籽粉末200.0 g,放入150 mL四颈瓶中,在其他条件相同的情况下,采用不同液料比、加酶量、酶解温度、酶解时间、酶解pH进行试验,逐个考察各影响因素对萃取效果的影响。

1.4.2 二次正交旋转组合设计试验

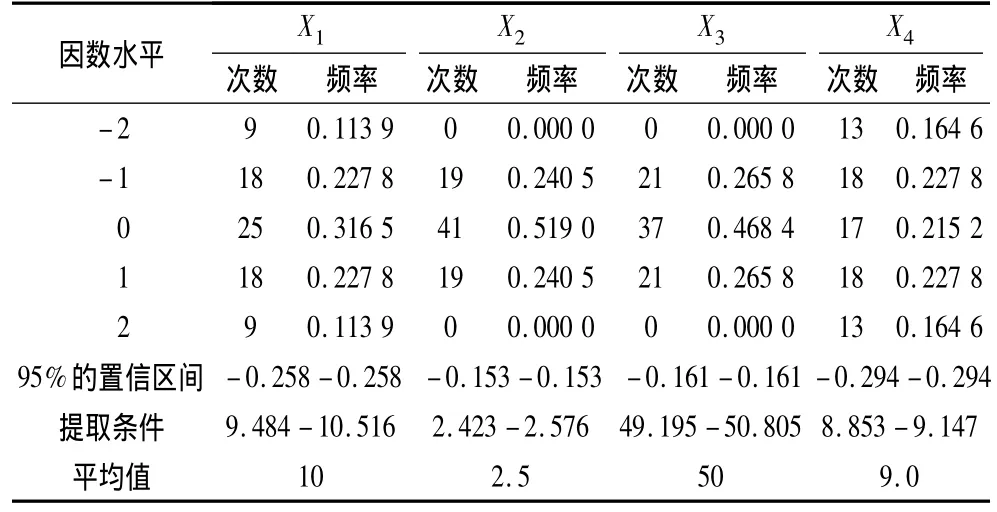

在单因素试验的基础上,本研究选取的工艺条件范围是:液料比6~14,酶用量1.5% ~3.5%,酶解温度40~60℃,酶解pH 8.0~10,选用四因素的二次正交旋转组合设计表进行试验,选取因素水平如表1所示。

表1 试验因素和编码水平表

1.4.3 数据处理方法

利用统计分析软件DPS(v3.01专业版)对试验结果进行分析。

2 结果与讨论

2.1 单因素试验结果与讨论

2.1.1 液料比对猕猴桃籽出油率的影响

在酶解温度50℃,pH 9.0,酶解时间4 h,酶用量为2.5%的条件下,研究不同的液料比对猕猴桃籽出油率的影响,结果见图1。由图1可知,随着液料比的增加,猕猴桃籽的出油率快速上升,在液料比为10时达到最高。这可能是由于酶解时加入的水多有利于蛋白质的溶出,对酶解有利。当液料比大于10时,猕猴桃籽出油率反而有所下降,原因可能是加水量过多降低了酶与底物的浓度,降低了蛋白酶分子与底物分子的碰撞几率,从而使酶的作用效果下降,油萃取率降低,因此,选择液料比为10。

图1 液料比对猕猴桃籽出油率的影响

2.1.2 酶解温度对猕猴桃籽出油率的影响

在液料比10,酶解pH 9.0,酶解时间4 h,酶用量为2.5%的条件下,研究酶解温度对猕猴桃籽出油率的影响,结果见图2。由图2可知,随着酶解温度的升高,猕猴桃籽出油率不断上升,且上升趋势明显,在50℃时达到最高,出油率为25.46%,但当温度超过50℃时,随着温度升高萃取率迅速下降。这是因为在一定温度范围内,温度的提高增加了分子的动能,促进了扩散作用的进行,酶促反应也服从这个规律。但不同的是,酶是蛋白质,当温度升高至一定程度时,酶会发生变性,其活性中心的结构被破坏,会部分甚至完全失去其催化活性,从而降低酶解反应速度,根据试验确定最适宜的酶解温度为50℃。

图2 温度对猕猴桃籽出油率的影响

2.1.3 酶添加量对猕猴桃籽出油率的影响

在料液比10,酶解温度50℃,酶解时间4 h,pH 9.0的条件下,研究加酶量对猕猴桃籽出油率的影响,结果见图3。由图3可知,随着酶用量的增加,猕猴桃籽出油率不断升高,这是由于随着酶浓度的增大,反应速率加快,有利于油脂的释放,但当酶用量超过2.5%时,出油率增加缓慢,这说明当酶用量超过2.5%时,继续增加酶浓度对猕猴桃籽出油率贡献不大。因此,选择酶添加量为2.5%。

图3 酶用量对猕猴桃籽出油率的影响

2.1.4 酶解时间对猕猴桃籽出油率的影响

在料液比10,酶解温度50℃,pH 9.0,酶用量为2.5%的条件下,研究酶解时间对猕猴桃籽出油率的影响,结果见图4。由图4可知,随着酶解时间的延长,猕猴桃籽出油率不断上升,但当酶解时间超过4 h,出油率增幅很小。这说明酶解反应达到一定时间后,由于底物减少及抑制作用增强等原因,油脂的释放就不再进一步增加,出油率趋于恒定。因此,选择酶解时间为4.0 h。

图4 酶解时间对猕猴桃籽出油率的影响

2.1.5 酶解pH对猕猴桃籽出油率的影响

在料液比10,酶解温度50℃,酶解时间4 h,酶用量2.5%的条件下,研究酶解pH对猕猴桃籽出油率的影响,结果见图5。由图5可知,猕猴桃籽出油率随着酶解pH的升高而迅速增加,在pH 9.0时达到最高,出油率为25.46%。但当pH超过9.0时,萃取率随pH的升高而下降,这可能与碱性蛋白酶的最适酶解pH有关,当酶解pH偏离其最适pH时不利于碱性蛋白酶作用,酶活下降严重,细胞壁的破坏效果减弱不利于猕猴桃籽油的萃取。

图5 酶解pH对猕猴桃籽出油率的影响

2.2 水酶法提取工艺优化模型的建立

2.2.1 二次正交旋转组合设计方案及结果

由DPS(v3.01专业版)统计分析软件的试验设计功能可知,四因子二次正交旋转组合设计包括36个试验方案,具体试验方案及试验结果如表2所示。

表2 试验设计及结果

根据表2结果,建立猕猴桃籽出油率与液料比X1、酶添加量X2、酶解温度 X3、酶解 pH X4四因子的数学回归模型为:Y=26.184 17-0.223 33X1-

试验结果方差分析见表3。由方差分析可知:回归方程的失拟性检验 F1=2.089 <(10,11)=2.94,差异不显著,说明所选用的二次回归模型是适当的;回归方程的显著性检验 F2=15.451>(14,21)=3.49,极显著,说明模型的预测值与实际值非常吻合,模型成立。对回归系数显著性检验,在a=0.10显著水平剔除不显著项,得到优化后的方程为:

表3 试验结果方差分析表

2.2.2 各因素的影响强弱分析

各因素的F值可以反映出各个因素对试验指标的重要性,F值越大,表明该因素对试验指标的影响越大,即重要性越大。从方差分析结果可知,各因素对猕猴桃籽出油率的影响强弱顺序为:液料比>酶解pH>酶添加量>酶解温度。

2.2.3 双因素交互作用分析

由方差分析可知,X1、X2、X43个因素之间存在交互作用,分析结果见图6~图8。由图6~图8可知,随着液料比(X1)和酶添加量(X2)的增加,出油率呈上升趋势,达到一定程度时,出油率达到最大;但当液料比和酶添加量继续增加时,出油率开始下降。液料比(X1)与酶解pH(X4)具有正相关的协同作用,交互作用可获得更高的出油率,但当二者增大到一定值时,出油率增加不明显。酶添加量(X2)与酶解pH(X4)的交互作用表明,二者水平介于-2和0水平之间时,出油率随水平的增加而明显增加;当二者水平在0水平以上时,出油率随水平的增加而下降,这可能与碱性蛋白酶的最适酶解pH有关,当酶解pH偏离其最适pH时不利于碱性蛋白酶作用,酶活下降严重,细胞壁的破坏效果减弱不利于猕猴桃籽油的萃取。

2.2.4 提取工艺参数的优化及验证

采用频率分析法寻找最优萃取条件,其中出油率高于24.13%的方案有79个,频率分析结果见表4。由表4可知,在95%的置信区间内出油率高于24.13%的平均值优化萃取方案为:液料比10,酶添加量2.5%,酶解温度50℃,酶解pH 9.0。在此条件下进行验证试验,测得猕猴桃籽出油率为25.46%,与理论值(26.18%)接近,其相对误差为2.75%,验证了回归模型的适合性。

本试验用猕猴桃籽含油量为31.32%,在优化条件下,一次提取猕猴桃籽的出油率为25.46%,萃取率为81.30%;浸提2次猕猴桃籽出油率为27.17%,萃取率达86.75%。

表4 优化提取方案中Xi取值频率分布表

3 结论

3.1 通过二次正交旋转组合设计和二次多项式回归统计分析,得到水酶法提取猕猴桃籽油的4个主要影响因素液料比、加酶量、酶解温度、酶解pH与出油率之间的优化数学模型为:Y=26.184 17-,此模型在本试验范围内能较准确地预测猕猴桃籽的出油率。

3.2 通过方差分析可知,在本试验范围内,各因素对猕猴桃籽出油率影响强弱顺序依次为:液料比>酶解pH>酶添加量>酶解温度。

3.3 采用频率分析法得到水酶法提取猕猴桃籽油的最优工艺条件为:液料比为10,酶添加量2.5%,酶解温度50℃,酶解pH 9.0,酶解时间4h,提取2次。在此条件下,猕猴桃籽的出油率为27.17%,萃取率达 86.75%。

[1]张郁松,赵雁武.四种不同提取方法对猕猴桃籽油得率的比较研究[J].中国粮油学报,2007,22(1):76-78

[2]姚茂君.猕猴桃籽油不同提取方法的比较研究[J].食品科学,2006,27(10):242 -244

[3]张郁松,赵雁武.超声波法提取猕猴桃籽油的工艺研究[J].中国粮油学报,2006,21(6):116 -118

[4]孙兰萍,张斌,赵大庆,等.响应曲面法优化超临界CO2萃取猕猴桃籽油条件[J].化学工程,2008,36(12):1 -5

[5]麻成金,李加兴,姚茂君,等.超临界CO2萃取猕猴桃籽油的工业化生产研究[J].中国粮油学报,2006,21(2):75-78

[6]杨柏崇,李元瑞.猕猴桃籽油的超临界二氧化碳萃取研究[J].食品科学,2003,24(7):104 -107

[7]刘倩茹,赵光远,王瑛瑶,等.水酶法提取油茶籽油的工艺研究[J].中国粮油学报,2011,26(8):36 -40

[8]杨庆利,秦松.水酶法提取海滨锦葵籽仁油工艺条件优化[J].食品与发酵工业,2011,37(3):197 -201

[9]徐建国,胡青平,魏学智.水酶法提取翅果树种子油的工艺优化[J].中国粮油学报,2009,24(9):76 -81

[10]王丽波,徐雅琴,杨昱,等.南瓜籽油的水酶法提取工艺及产品的理化性质[J].农业工程学报,2011,27(10):383-387.