不同表面处理工艺对Ti-6A1-4V钛合金漆层结合力和电偶腐蚀性能影响

吴松林,刘明辉,易俊兰,陈 洁,杨勇进,王志申

(1上海飞机制造有限公司,上海 200436;2北京航空材料研究院,北京 100095)

钛及钛合金由于密度小、比强度高、耐腐蚀性好以及资源丰富等优点,已经成为航空工业中重要的结构材料之一,得到了越来越广泛的应用[1,2]。但钛及钛合金还存在一些固有的缺陷,如硬度较低、易磨损、导热导电性不好等缺点,而且钛合金腐蚀电位较正,偶接时容易使电位较负的金属产生电偶腐蚀,加速电位较负金属的腐蚀速率[3-10]。一般情况下,钛及钛合金表面生成一层致密氧化膜能起到防护作用,但是如果氧化膜受到损伤(如划伤等)或发生缝隙腐蚀,则其性能会明显下降,为进一步提高钛及钛合金的使用特性,通常需要对钛及钛合金材料进行表面处理[11]。

在航空领域中,钛合金主要应用于蒙皮、大梁、翼肋、隔框、紧固件、喷气管等[12,13]。传统情况下,钛合金只是经简单的酸洗钝化等工艺处理后喷涂漆层,便应用于飞机装配。但是实践证明,在一定的温度和使用时间后,钛合金表面存在严重的掉漆倾向,影响了飞机的整体外形美观,且裸露的钛合金基体如与其他金属材料接触,使得与其接触的金属材料存在着电偶腐蚀的隐患。

本工作将经一种新型环保工艺——脉冲阳极氧化处理的Ti-6Al-4V钛合金与经直流阳极氧化、酸洗钝化等工艺处理后的钛合金的漆层结合力和电偶防护性能进行了对比研究。结果表明,新工艺处理后的钛合金在综合性能方面优于传统的直流阳极氧化、酸洗钝化工艺处理后的钛合金,展示出其在应用上的优点,有望作为航空钛合金零件的处理手段。

1 实验过程及方法

1.1 实验材料

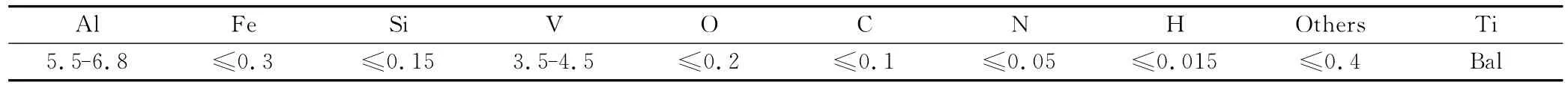

Ti-6Al-4V钛合金为退火态,其化学成分见表1。研究过程中使用药品均为分析纯,所用的水(除清洗水外)为去离子水。材料在不同表面处理工艺处理前,均经打磨、除油处理。

表1 Ti-6Al-4V钛合金的化学成分(质量分数/%)Table 1 Chemical composition of titanium alloy Ti-6Al-4V (mass fraction/%)

1.2 钛合金表面处理方法

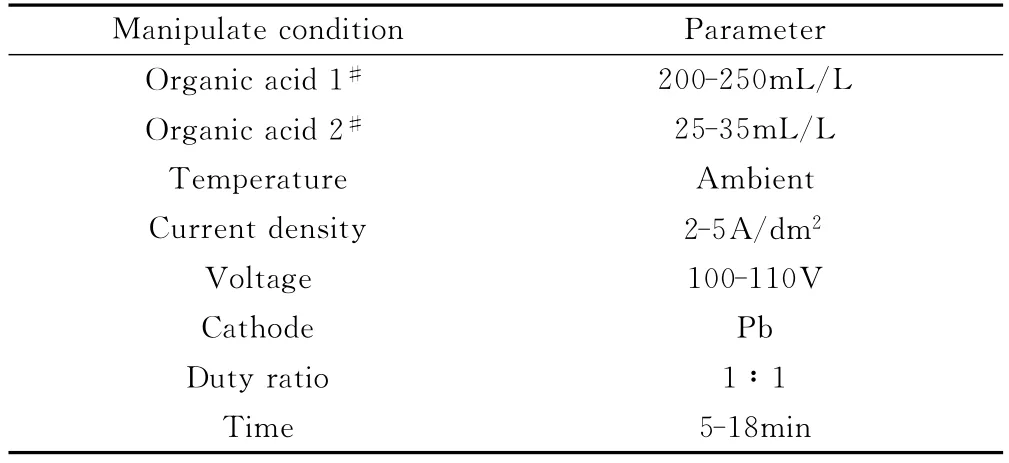

1.2.1 脉冲阳极氧化处理

钛合金脉冲阳极氧化工艺如表2所示。

表2 脉冲阳极氧化工艺条件Table 2 Parameters of pulse current anodizing

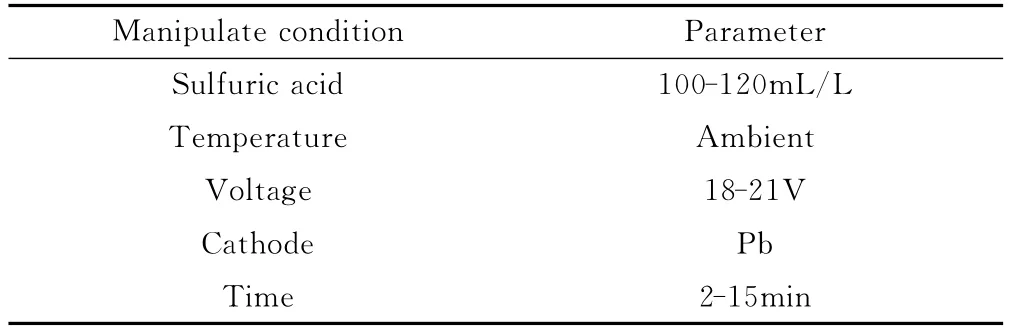

1.2.2 直流阳极氧化处理

直流阳极氧化工艺如表3所示。

表3 直流阳极氧化工艺条件Table 3 Parameters of direct current anodizing

1.2.3 酸洗钝化处理

将钛合金零件置入硝酸与氢氟酸的混合溶液中酸洗至表面为均匀、无污染状态,再浸入硝酸中钝化。

1.3 性能测试

1.3.1 微观测试

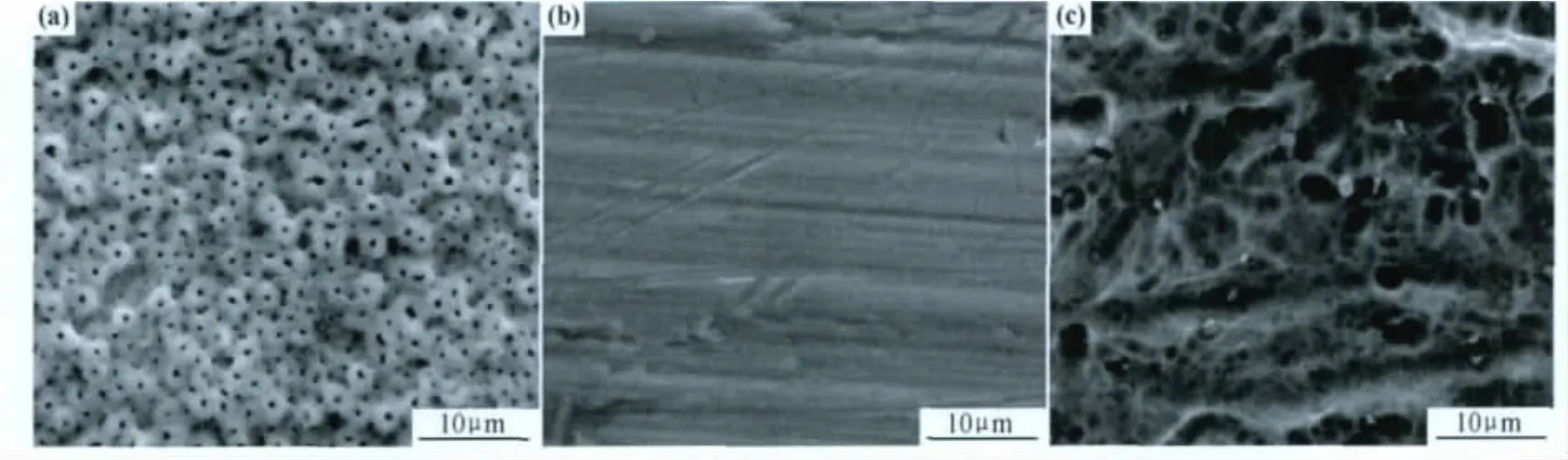

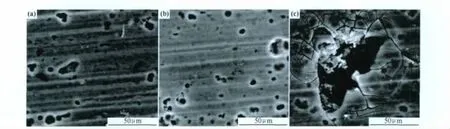

采用Quanta场发射扫描电镜对不同工艺(脉冲阳极氧化、直流阳极、酸洗钝化)处理的钛合金表面和电偶测试后的铝合金(测试前经铬酸阳极氧化处理)表面进行微观分析。

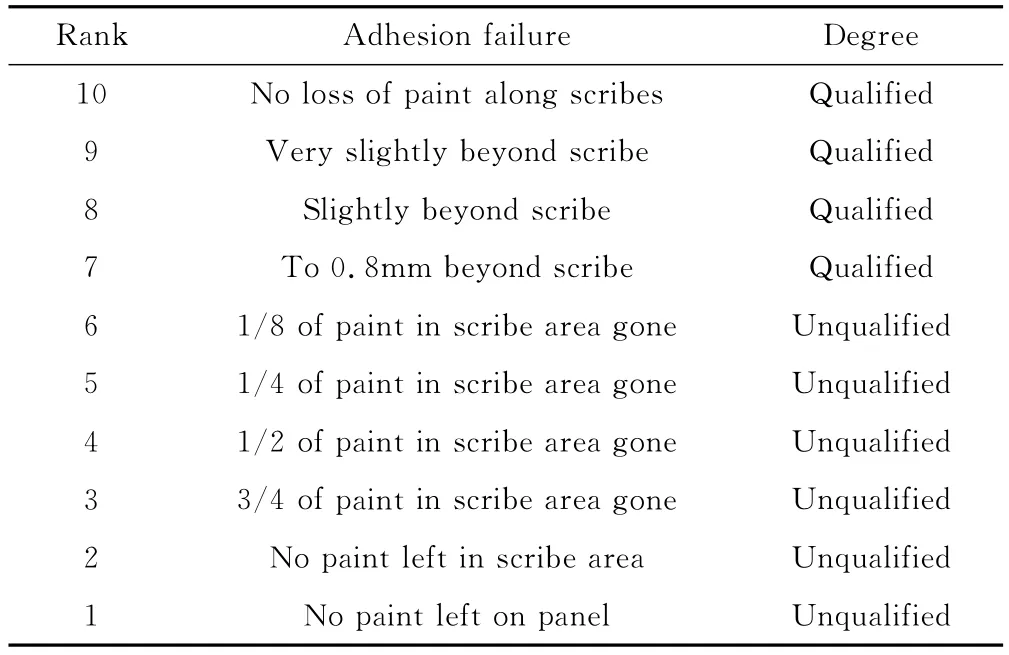

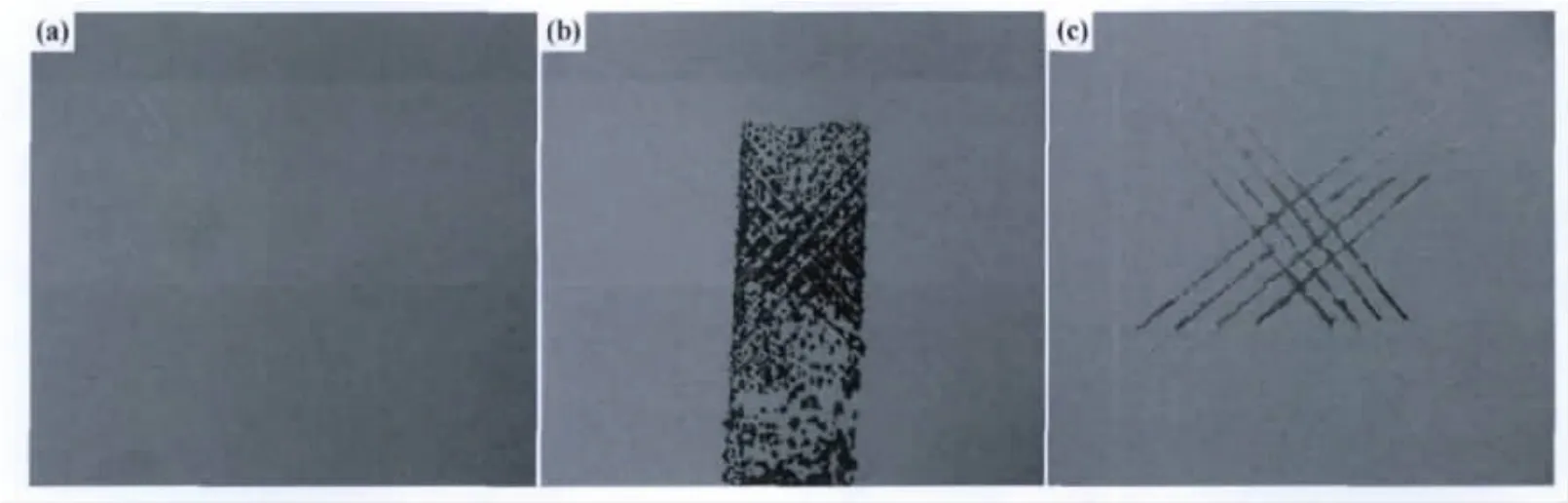

1.3.2 结合力实验

分别将经不同工艺(脉冲阳极氧化、直流阳极氧化、酸洗钝化)处理的钛合金试样,在24h内喷涂环氧底漆,待漆层室温下干燥7天后,将试片浸入水中7天。按图1所示,进行交叉划格法(横纵向各用手术刀片划4条线,线条距离3mm,划线应划穿漆层直至基体)胶带结合力测试,并按表4标准评判试样表面漆层结合力(7级以上为合格)。

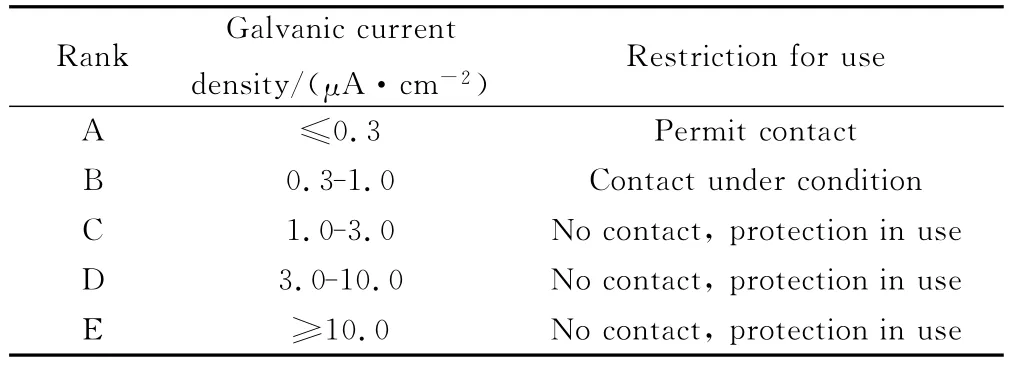

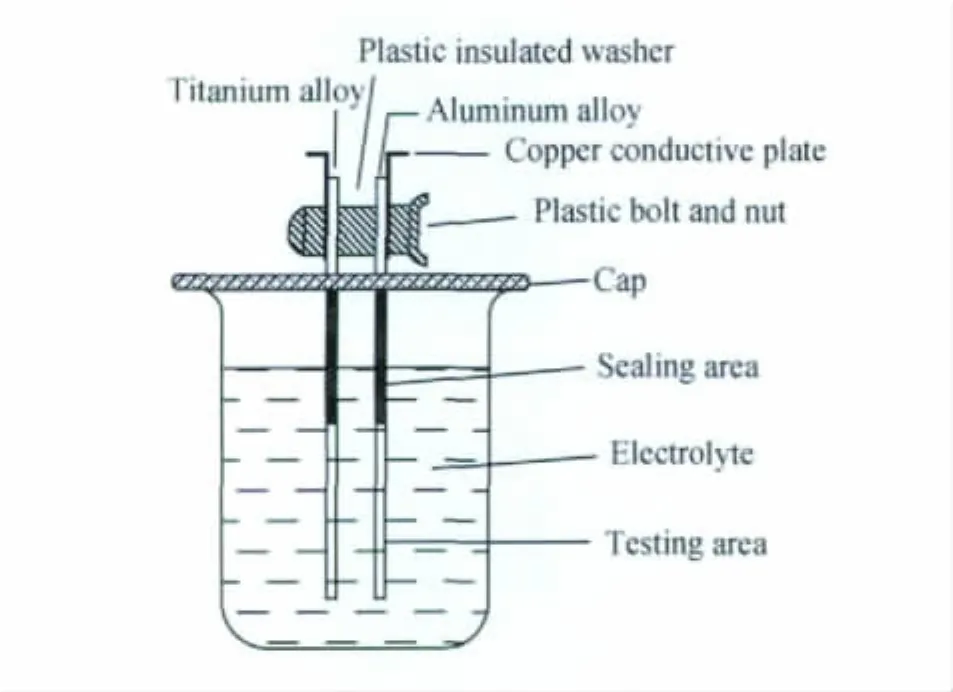

1.3.3 电偶腐蚀测试

将不同工艺(脉冲阳极氧化、直流阳极氧化、酸洗钝化)处理的钛合金试样分别和铬酸阳极氧化处理后的2024铝合金电偶对试样按照图2的方式组装。将需密封的地方用防水密封带密封,精确测量密封带以下的试样尺寸,计算出试样待测的实际面积。采用ZRA-2电偶腐蚀计,按HB 5374—87“不同金属电偶电流测定方法”进行测试,测试时间为20h。试样尺寸为100mm×20mm×2mm。电解溶液为3.5%NaCl溶液。测试结束后,按表5对结果进行评判。

表4 结合力评判依据Table 4 Standard for degree of adhesion failure

表5 电偶电流密度等级评判标准Table 5 Standard for degree of galvanic corrosion current

2 结果与讨论

图2 电偶腐蚀测试装置Fig.2 Equipment of galvanic corrosion test

2.1 钛合金微观形貌

利用Quanta场发射扫描电镜分别对经脉冲阳极氧化工艺、直流阳极氧化工艺、酸洗钝化工艺处理的钛合金基材进行观测。经不同表面处理工艺处理的钛合金表面形貌见图3。由图3(a)可知,钛合金脉冲阳极氧化膜层属于多孔结构,表面均匀分布大小较为均一的孔,孔径约为1μm,孔口呈圆形,形貌类似于火山口,有明显的立体感,微观表面不平整。经直流阳极氧化处理后的钛合金表面,并无明显的孔结构或缺陷存在,如图3(b)所示。直流阳极氧化工艺制备的钛合金膜层为极薄、极致密的结构。而经酸洗钝化处理由于操作过程中存在的搅拌不均匀,溶液溶解能力的差异,钛合金表面活化程度不同等因素,使得钛合金表面的金属溶解与钝化膜的生长呈现出局部性的差异,因此表面为不规则、不平整的结构,如图3(c)所示。

图3 不同工艺处理后钛合金的表面形貌(a)脉冲阳极氧化处理;(b)直流阳极氧化处理;(c)酸洗钝化处理Fig.3 Surface morphology of titanium alloy treated by different processes(a)pulse current anodizing;(b)direct current anodizing;(c)acid pickling passivating

由于表面形貌、活化程度等因素对钛合金的表面处理极为重要,因此,不同处理工艺处理后的钛合金表面形貌的差异,对钛合金的各种性能有较大的影响。

2.2 漆层结合力

按1.3.2节所述,对经不同表面处理工艺处理的钛合金表面漆层进行划格法胶带结合力测试,结果如图4所示。由图4(a)可知,经脉冲阳极氧化处理后的钛合金表面漆层浸渍7天后,表面划刻处经胶带结合力测试,漆层附着力良好,无明显漆层脱落,按相应标准评判为10级,为结合力最好状态;经直流阳极氧化处理后的钛合金表面漆层浸渍7天后,表面呈现较明显的鼓泡现象,经胶带结合力测试后,胶带粘贴位置随胶带的撕离,出现了大面积的漆层脱落,露出蓝色的直流阳极氧化膜层,如图4(b)所示,按相应标准评判为3级,不合格、不可用级别;图4(c)表明,经酸洗钝化处理的钛合金表面漆层浸渍后,表面交叉划刻处有明显随胶带脱落的现象,附着力级别可评为6级至7级之间。

图4 不同工艺处理后钛合金漆层结合力测试结果(a)脉冲阳极氧化处理;(b)直流阳极氧化处理;(c)酸洗钝化处理Fig.4 Painting adhesion test of titanium alloys treated by different processes(a)pulse current anodizing;(b)direct current anodizing;(c)acid pickling passivating

由于经脉冲阳极氧化处理后的钛合金表面存在均匀的多孔状,且脉冲阳极氧化膜层也为不平整的结构,在及时喷漆后,漆层颗粒渗入阳极氧化膜层孔洞中,因此与漆层有最好的结合力。直流阳极氧化膜层致密,无明显孔洞结构存在,膜层本身也未见明显的凹凸结构,因此,与未经处理的钛合金相似,与漆层的结合力不强,结合力严重不合格。而酸洗钝化处理的钛合金表面,虽无类似脉冲阳极氧化处理后的钛合金表面多孔膜层结构,但是钝化膜本身存在一定的不平整结构,类似于对基体进行了一次打磨处理,增强了基体表面的粗糙度,因此在一定程度上提升了基体与漆层的结合力。但是从过往实践情况表明,这种酸洗钝化工艺处理后的钛合金件存在一定的掉漆现象。

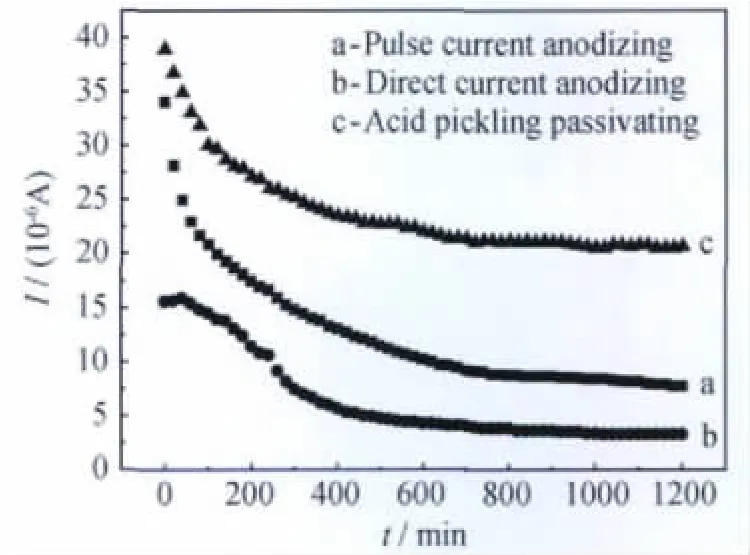

2.3 电偶腐蚀性能

将不同工艺(脉冲阳极氧化、直流阳极氧化、酸洗钝化)处理的钛合金试样和铬酸阳极氧化处理后的2024铝合金试样组成电偶对,用电偶腐蚀计测试各电偶对电偶电流随时间变化情况,结果见图5。从图5可以看出,在20h电偶电流测试过程中,三种电偶对的电偶电流均随着时间推移呈下降趋势。

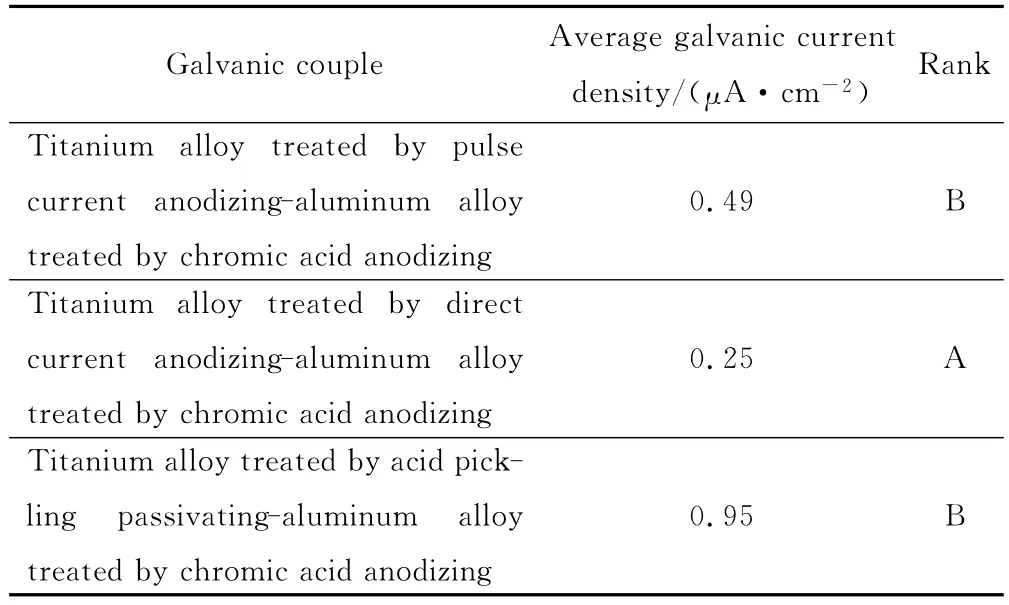

将20h过程中测试的电流取平均值,再除以试样的实际面积,可计算得到各个偶接对的平均腐蚀电流密度,然后利用所得的平均电流密度值按表5评判标准对腐蚀敏感等级进行评价,结果见表6。

图5 不同工艺处理钛合金-铬酸阳极氧化处理铝合金偶接的电偶对电偶电流-时间曲线Fig.5 I-t curves of titanium alloy treated by different processes coupled with aluminum alloy treated by chromic acid anodizing process

表6 不同工艺处理的钛合金-铬酸阳极氧化处理的铝合金电偶对腐蚀等级Table 6 Rank of galvanic corrosion between titanium alloy treated by different processes and aluminum alloy treated by chromic acid anodizing process

以往研究表明,Ti-6Al-4V钛合金与阳极氧化处理后的铝合金电偶对平均电偶电流密度大于3μA/cm2,电偶腐蚀敏感性为D级至E级之间,为不能直接接触电偶对,材料如需共同使用时,必须进行表面防护处理[14,15]。而由表6可知经脉冲阳极氧化、直流阳极氧化、酸洗钝化三种工艺处理的钛合金与铬酸阳极氧化处理后的铝合金组成的电偶对和未经处理的钛合金与阳极氧化处理后的铝合金电偶对相比,平均电偶电流密度明显减小,均达到了工程可用水平B级以上。说明上述三种表面处理工艺均能显著改善钛合金的电偶腐蚀性能。钛合金基体经上述三种工艺处理后,表面均形成了一层保护膜,可有效降低钛合金基体与铝合金基体接触时的电偶电流密度。

由三种工艺处理后的钛合金-铬酸阳极氧化处理铝合金电偶对测试的平均电流密度对比可知,直流阳极氧化最优,其次为脉冲阳极氧化,酸洗钝化处理工艺最差。酸洗钝化处理的钛合金与铬酸阳极氧化处理铝合金组成的电偶对平均电偶电流密度较高,接近1.0μA/cm2,且接近工程允许值的平均电偶电流密度上限值,在整个测试过程中有较长时间范围内电偶电流值高于1.0μA/cm2,如图5曲线c所示。而脉冲阳极氧化处理后的钛合金与铬酸阳极氧化处理铝合金组成的电偶对除实验初期极短时间内(30s)电偶电流密度高于1.0μA/cm2外,随着时间的推移电流密度迅速下降并接近B级的最佳值,如图5曲线a所示。而直流阳极氧化处理的钛合金与铬酸阳极氧化处理铝合金组成的电偶对在整个测试过程中,电偶电流密度均较小,如图5曲线b所示。

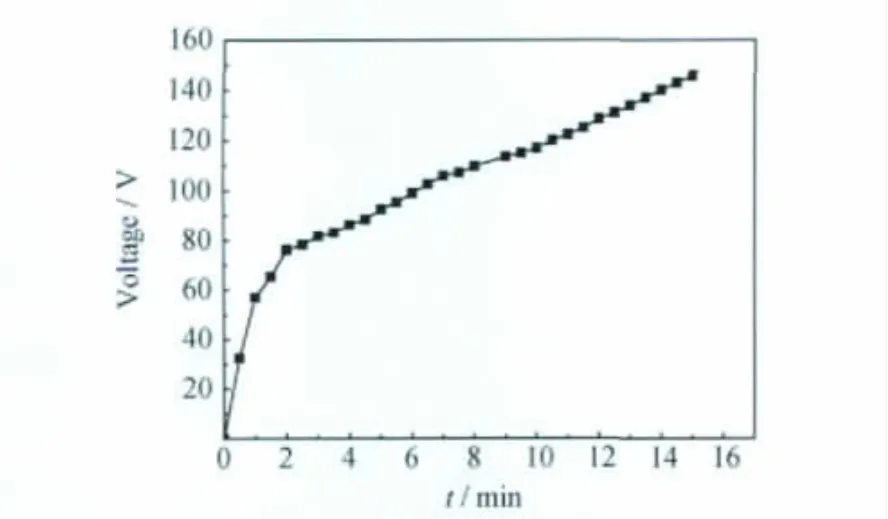

将电偶腐蚀测试后的铬酸阳极氧化处理铝合金表面形貌用Quanta场发射扫描电镜进行观测,结果如图6所示。由图6(a),(b)可见,与脉冲阳极氧化、直流阳极氧化处理钛合金对接的铬酸阳极氧化处理铝合金,经电偶腐蚀测试后,基体表面并未呈现出明显的腐蚀现象,而与酸洗钝化处理后钛合金对接的铬酸阳极氧化处理铝合金基体,经电偶腐蚀测试后,基体表面阳极氧化膜存在着龟裂、破裂的现象,且显现出往基体深入腐蚀倾向,形成大小约40μm的腐蚀坑,如图6(c)所示。直流阳极氧化处理后,钛合金表面形成均匀致密的氧化膜层,这种膜层与钛合金基体结合紧密,覆盖在钛合金表面能够有效地阻止钛合金基体与其他金属的接触,因而可有效降低钛合金-铬酸阳极氧化处理铝合金电偶对的平均电偶腐蚀电流密度,如图3(b)所示。而经脉冲阳极氧化处理后的钛合金表面虽然为多孔状,但是阳极氧化的初期,在恒电流的工艺条件下,电压随时间呈较快增长趋势,如图7所示;研究表明,阳极氧化初期过程,膜层生长速率较快,溶解速率较慢,制备的膜层较致密,对应的电阻较大,因此,电压上升较快[11];随后,电压随时间的推移增长趋势减小,膜层生长速率减慢,膜层溶解速率开始加快,对应为多孔结构膜层的生长过程。因此,脉冲阳极氧化处理后的钛合金,虽然表面呈多孔状,如图3(a),但是其内层为紧密结构,也能起到有效降低钛合金电偶腐蚀倾向的作用。而酸洗钝化处理后在钛合金表面形成的保护膜层,如图3(c)所示,虽然也能有效降低电偶对电偶腐蚀电流,但是与另外两种工艺相比,表面的致密性、均匀性均有一定的差距,在电偶腐蚀的过程中,仍可导致铝合金基体发生一定程度的腐蚀,经20h电偶腐蚀测试后,平均电偶腐蚀电流相对其他两种工艺要大,与其对接的铝合金基体上存在较明显的腐蚀。

图6 与不同处理工艺钛合金对接的经铬酸阳极氧化处理的铝合金电偶腐蚀表面微观形貌 (a)与脉冲阳极氧化钛合金对接;(b)与直流阳极氧化钛合金对接;(c)与酸洗钝化钛合金对接Fig.6 Surface morphology of aluminum alloy treated by chromic acid anodizing process after galvanic couple corrosion test (a)coupled with titanium alloy by pulse current anodizing;(b)coupled with titanium alloy by direct current anodizing;(c)coupled with titanium alloy by acid pickling passivating

图7 钛合金脉冲阳极氧化过程中电压随时间变化情况Fig.7 Change of voltage with time during pulse current anodizing of titanium alloy

3 结论

(1)经不同表面处理工艺处理后的钛合金漆层结合力结果:钛合金脉冲阳极氧化>钛合金酸洗钝化>钛合金直流阳极氧化。

(2)电偶腐蚀测试及微观形貌表明,与铬酸阳极氧化处理铝合金对接的电偶对中,防电偶腐蚀能力优先顺序:直流阳极氧化处理后的钛合金>脉冲阳极氧化处理后的钛合金>酸洗钝化处理后的钛合金。

(3)经脉冲阳极氧化处理产生的均匀多孔立体膜层结构可有效提升钛合金的漆层结合力,且脉冲阳极化膜内部的致密层也可显著降低钛合金与铝合金(经铬酸阳极化处理)偶接时的电偶电流密度。与其他两种工艺相比,脉冲阳极氧化工艺处理能同时提升钛合金的漆层结合力和防电偶腐蚀性能。直流阳极氧化工艺处理对提升漆层结合力无明显改善,酸洗钝化工艺虽可提升防电偶腐蚀性能,但未能达到最好的防护水平。

[1]彭艳萍,曾凡昌,王俊杰,等.国外航空钛合金的发展应用及其特点分析[J].材料工程,1999,(10):3-6.PENG Y P,ZEN F C,WANG J J,et al.Development,application and feature of titanium alloys in foreign aviation industry[J].Journal of Materials Engineering,1999,(10):3-6.

[2]郭敏,彭乔.钛的应用开发和腐蚀研究[J].四川化工,2000,6(3):28-31.GUO M,PENG Q.Application development and investigation on corrosion of titanium [J].Sichuan Chemical Industry,2000,6(3):28-31.

[3]LIU J H,YI J L,LI S M,et al.Fabrication and characterization of anodic oxide films on a Ti-10V-2Fe-3Al titanium alloy[J].International Journal of Minerals Metallurgy and Materials,2009,16(1):96-100.

[4]沈文雁,徐福源.Ti-15-3钛合金电偶腐蚀与防护研究[J].表面技术,1997,26(1):20-22.SHEN W Y,XU F Y.Investigation on galvanic corrosion and protection behavior of titanium alloy Ti-15-3 [J].Surface Technology,1997,26(1):20-22.

[5]刘双梅,刘道新,樊国强.TA7钛合金/耐热不锈钢电偶腐蚀敏感性研究[J].材料工程,2000,(1):17-30.LIU S M,LIU D X,FAN G Q.Investigation on galvanic corrosion susceptibility of heat-resistant stainless steel contacted with TA7alloy[J].Journal of Materials Engineering,2000,(1):17-30.

[6]JOHAN P,MOLSTER A,ROAR R,et al.Should the galvanic combination of titanium and stainless steel surgical implants be avoided[J].International Journal of the Care of the Injured,2008,39:161-169.

[7]蔡健平,刘明辉,张晓云.钛合金脉冲阳极氧化膜抗电偶腐蚀性能及机理[J].材料保护,2009,42(3):15-17.CAI J P,LIU M H,ZHANG X Y.Mechanism for pulsed anodizing of titanium alloy and resistance of the anodizing coating to galvanic corrosion[J].Materials Protection,2009,42(3):15-17.

[8]刘建华,吴昊,李松梅,等.表面处理对TC2钛合金电偶腐蚀的影响[J].腐蚀科学与防护技术,2003,15(1):13-17.LIU J H,WU H,LI S M,et al.Effect of surface treatments on galvanic corrosion behavior of titanium alloy TC2coupled with aluminum alloys and steels[J].Corrosion Science and Protection Technology,2003,15(1):13-17.

[9]刘建华,易俊兰,李松梅,等.不同镀层的30CrMnSiA钢/TA15钛合金电偶腐蚀行为[J].腐蚀与防护,2007,28(7):1-6.LIU J H,YI J L,LI S M,et al.Galvanic corrosion behavior of high strength steel 30CrMnSiA with different electroplatings coupled with titanium alloy TA15 [J].Corrosion and Protection,2007,28(7):1-6.

[10]张晓云,孙志华,汤智慧,等.TA15钛合金与铝合金和结构钢接触腐蚀与防护研究[J].材料工程,2004,(2):26-31.ZHANG X Y,SUN Z H,TANG Z H.Study on galvanic corrosion and protection between TA15titanium alloy and aluminum alloys or structural steels[J].Journal of Materials Engineering,2004,(2):26-31.

[11]屠振密,李宁,朱永明.钛及钛合金表面处理技术和应用[M].北京:国防工业出版社,2010.

[12]李兴无,沙爱学,张旺峰,等.TA15合金及其在飞机结构中的应用前景[J].钛工业进展,2003,20(4):90-94.LI X W,SHA A X,ZHANG W F,et al.TA15titanium alloy and its applying prospects on airframe[J].Titanium Industry Progress,2003,20(4):90-94.

[13]路纲,张翥,惠松骁,等.Ti-18高温高强钛合金研制[J].稀有金属,2002,26(4):271-276.LU G,ZHANG Z,HUI S X,et al.Preparation and properties of Ti-18high temperature and high strength titanium alloy [J].Chinese Journal of Rare Metals,2002,26(4):271-276.

[14]张晓云,汤智慧,孙志华,等.钛合金的电偶腐蚀与防护[J].材料工程,2010,(11):74-78.ZHANG X Y,TANG Z H,SUN Z H,et al.Galvanic corrosion and protection between titanium alloy and other materials[J].Journal of Materials Engineering,2010,(11):74-78.

[15]张晓云,赵胜华,汤智慧,等.表面处理对TC21钛合金与铝合金和钢电偶腐蚀行为的影响[J].材料工程,2006,(12):40-45.ZHANG X Y,ZHAO S H,TANG Z H,et al.Effect of surface treatment on galvanic corrosion between TC21titanium alloy and aluminium alloys and steels[J].Journal of Materials Engineer-ing,2006,(12):40-45.