Y型三通管内高压成形机理及补料比的影响研究

王 鑫,余心宏

(西北工业大学 材料学院,西安 710072)

内高压成形是适应汽车和飞机等运输工具结构轻量化而发展起来的先进制造技术,具有减轻零件质量,提高零件强度和刚度,降低生产成本等优点,是面向21世纪研究与发展的一个重要方向,具有广阔的应用前景[1]。

内高压成形技术是制造多通管件较为先进的生产加工方法,其中T型三通管、Y型三通管已经应用在汽车发动机排气歧管制造中[2]。早在20世纪50年代,液压胀管已应用于生产管路中的铜合金T型三通管和自行车车架上的连接件,由于工艺参数可控性差,生产的零件精度低。20世纪80年代初,德国、美国和日本通过理论分析、工艺实验和数值模拟,系统地研究了缺陷形式与加载路径的关系,成形区间与成形极限,壁厚分布,管材性能测试和FLD建立,各向异性的影响,高压下的摩擦行为及预制坯优化等基础理论问题[3,4]。

日本东京都立大学的 Ken-ichi Manabe等[5]采用数据库辅助的模糊控制算法来确定最佳加载路径,对T型A6063-T1铝合金管的胀形过程进行有限元模拟。模拟结果表明,在管件内高压成形工艺中,模糊控制算法和虚拟控制系统可以提供一个最优的加载路径,并能成功制得T型三通管。近几年,Ray P,Mac Donald B.J.和 Hashmi M.S.J.[6-8]对 X型和 T型管内高压成形作了比较详细的研究和应用。在实验基础上,利用有限元软件ANSYS/LS-DYNA对铜管胀形工艺以及加载路径进行了详细分析和模拟优化,揭示了支管高度和壁厚分布规律。MacDonald B.J.和Hashmi M.S.J.用低熔点合金铅代替内高压成形介质模拟了四通管的胀形工艺过程,最终得出:与液压胀形相比,固体介质胀形能得到更大的支管高度,且支管顶部变薄量变小。

在各种结构形式的多通管成形中,Y型三通管上下左右非对称,变形规律复杂,成形困难,工艺具有代表性。美国俄亥俄州立大学的 Altan等[9]采用φ50mm×1.5mm的SUS304不锈钢管坯,对夹角为60°的Y型三通管内高压成形进行了深入研究,首先对成形的工艺参数进行估算,然后通过数值模拟对这些工艺参数进行优化,并在实验中采用2∶1的补料比研制出了样件。虽然国内外对Y型三通管内高压成形有一定的研究,但迄今为止,理论方面的分析较少且不成熟,因此,对该工艺的成形和控制方面还有待发展完善。

由于Y型三通管为非对称零件,支管与主管的夹角对内高压成形有较大的影响。夹角越小,管坯金属流动越困难,成形难度越大,内高压成形工艺参数的选取也更为复杂,尤其是左右轴向补料比的确定是成形的关键工艺参数。因此需要根据所成形Y型三通管的支管角度,确定一个较合适的左右补料比例。

针对这一问题,本工作采用数值模拟对夹角为60°的Y型三通管内高压成形进行分析,研究了Y型三通管内高压成形机理,包括成形过程、塑性变形规律与失稳行为以及各种缺陷形式;最后,研究了左右冲头补料比从2∶1到4.5∶1之间变化过程中Y型三通管的支管高度变化情况和壁厚分布规律,从而确定了Y型三通管的最佳补料比。

1 Y型三通管热态内高压成形机理

本工作采用轻金属AZ31挤压无缝管,由于镁合金具有密排六方晶体结构,室温下成形性能较差,用传统的冲压、拉深等工艺很难生产形状复杂的零件[10]。但是,当镁合金升高到一定温度时,其变形能力将大幅提高,显著降低材料的变形抗力,因此,需要对Y型三通管进行热态内高压成形。通过自由胀形实验,测得AZ31在150℃时成形性能较好[11]。

1.1 Y型三通管热态内高压成形过程

管材热态内高压成形是在一定加热温度下,利用提高管材塑性和降低屈服强度来实现常温下难成形材料的管件内高压成形。其过程如下:模具加热到一定温度后将管材置入模具中预热,并将热态介质充入管材,待管材温度达到设定温度时,通过热态介质加压和轴向进给使管材贴模成形为空心变截面零件。而对于Y型三通管,则还需要中间冲头在胀形过程中对支管顶部施加反推力以避免支管顶部的过度减薄而破裂。图1为Y型三通管内高压成形原理及零件几何尺寸图,管坯直径为φ48mm,壁厚为1.8mm。

图1 Y型三通管内高压成形原理及零件几何尺寸Fig.1 Hydroforming principle and geometric size of Y-shaped tube

Y型三通管内高压成形过程可分为3个阶段:自由胀形阶段,以较快的升压速率向管坯内施加一定的液体压力,保持中间冲头不动,左右冲头同时进行轴向补料,支管顶部尚未接触中间冲头,处于自由胀形状态;成形中期,从支管顶部与中间冲头接触开始,到基本贴靠结束;成形后期,内压继续增加,左右冲头继续进给补料,中间冲头开始后退,后退中要保持着与支管顶部的接触,并对支管顶部施加一定的反推力,以防止支管顶部的过度减薄。成形出Y型三通管后,需要将支管顶部的曲面部分剪切掉,切掉后的支管高度不能小于设计高度(本工作给定为55mm)。

1.2 Y型三通管热态内高压成形模拟

1.2.1 有限元模型的建立

采用Dynaform有限元模拟软件和LS-DYNA求解器,建立的有限元模型如图2所示,管坯为BT壳单元,选用弹塑性材料模型,其他工具均为刚体壳单元。模拟中,假设材料在成形过程中的硬化规律为σ=Kεn,通过拉伸实验测得AZ31在150℃时的强化系数K为297.5MPa,硬化指数n为0.226,厚向异性指数为0.761[12],其他参数如下:密度1.74g/cm3、弹性模量45GPa、泊松比0.30。模拟中,摩擦因数取0.05。

图2 Y型三通管内高压成形有限元模型Fig.2 Finite element model of Y-shaped tube hydroforming

Y型三通管是非对称零件,成形过程中需对内压、左右冲头轴向补料量以及中间冲头后退量进行合理的匹配。图3为成形Y型三通管的加载路径,该路径给出了3个冲头的位移进给量与内压的匹配关系。本工作中,左冲头补料90mm,右冲头补料30mm,中间冲头后退量为22mm,终成形压力为21MPa。

图3 Y型三通管内高压成形的加载路径Fig.3 Loading paths of Y-shaped tube hydroforming

在成形过程中,随着补料的进行,内压力持续增加,为支管胀形提供连续的动力,而且可以防止管坯的失稳起皱。但随着内压力的增加,摩擦力也随之增大,补料困难,管件端部增厚不可避免。

1.2.2 内高压成形的塑性变形规律与失稳行为

1.2.2.1 Y型三通管壁厚分布规律

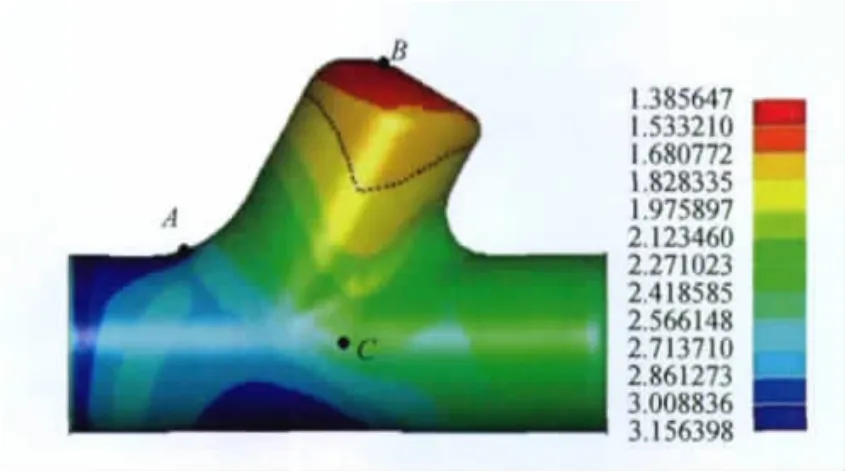

模拟后所成形Y型三通管的壁厚分布情况如图4所示。可以看出,除支管顶部区域减薄外,管件其他部位都出现了不同程度的增厚,增厚最严重出现在左侧过渡区圆角附近,达到了3.156mm,增厚率为75.36%;但支管顶部存在明显的减薄,最小壁厚为1.386mm,减薄率为23.02%。在管件成形过程中,左侧补料为右侧补料的3倍,因此管件左侧壁厚明显要大于右侧。

图4 Y型三通管壁厚分布(单位:mm)Fig.4 Thickness distribution of Y-shaped tube(unit:mm)

成形后,管件厚度未发生变化的一系列点组成的曲线,称为壁厚不变线,即图4中虚线所示,呈“V”型,位于支管中上部,减薄主要发生在“V”的上部区域,其余部位均增厚。

1.2.2.2 典型点的应力应变状态及应力轨迹

管材为薄壁管,忽略作用在管材内壁上的压力,只考虑管材的轴向应力和周向应力,则可认为管材处于平面应力状态。由Mises屈服准则,可得Y型三通管内高压成形的屈服条件:σ2θ-σθσz+σ2z=σ2s,其中σθ为周向应力,σz为轴向应力,σs为材料屈服强度。为了研究内高压成形过程的应力应变情况,在成形过程中管材易产生缺陷的部位选取3个典型点,如图4所示的点A,B,C,其中A点位于左侧过渡区圆角处,B点为支管顶点,C点为主管侧壁中点,进而研究3个典型点处的应力应变状态。

过渡区圆角(A点)在成形过程中为一拉一压应力状态,支管顶点(B点)为双拉应力状态,主管侧壁中点(C点)为一拉一压应力状态。相应的应变状态:主管增厚区轴向为压缩变形,周向为伸长变形;支管减薄区为双向拉伸变形;厚度不变线为平面应变状态。当过渡区及主管侧壁中部区域轴向压应力较大时,会造成这部分区域的内凹,严重时发生起皱;而支管顶部区域始终处于双向拉应力状态,应变也始终为双向伸长变形,当壁厚过度减薄时,支管顶部将产生破裂。

假定管材塑性变形过程中产生的加工硬化符合等向强化规律,按照图3加载路径顺利成形Y型三通管时3个典型点的应力轨迹在屈服椭圆上的变化如图5所示。

从图5可以看出,成形过程中左侧过渡区圆角部位点A在轴压和模具型腔对管材产生周向压应力作用下,始终为双向压应力状态,该区域呈增厚趋势。主管侧壁中点C处呈轴向受压,周向受拉的应力状态,且轴向压应力数值上大于周向拉应力,该区域同样呈增厚趋势。支管顶部点B在成形过程中始终处于双拉应力状态,周向拉应力大于轴向拉应力,因此该区域呈壁厚减薄趋势。

1.3 Y型三通管成形缺陷

图5 成形过程中典型点的应力轨迹(单位:MPa)Fig.5 Stress path of three typical points in forming(unit:MPa)

Y型三通管为上下、左右均非对称结构,在多通管内高压成形中难度最大,缺陷形式具有代表性。在成形过程中,若内压、左右两端轴向进给量及中间冲头的后退量匹配不合理,将出现主管起皱、支管顶部破裂等缺陷,如图6所示。

图6 Y型三通管内高压成形的典型缺陷(a)左侧过渡区起皱;(b)支管顶部破裂Fig.6 Typical defects of Y-shaped tube hydroforming(a)wrinkling in the fillet transition region;(b)rupture in the top of the branch

主管起皱主要是成形初期、中期轴向进给过快,内压过低造成的,使得轴向进给的材料不能及时流动到支管部分,从而在主管形成皱纹。支管顶部破裂主要是内压过大而轴向进给过慢造成的。当内压过大,导致管坯金属流动的摩擦力也较大,造成管坯金属流动困难,从而使支管顶部受较大的双向拉应力作用,容易产生开裂。

2 Y型三通管内高压成形补料比的研究

由于Y型三通管为非对称零件,左右轴向补料量的分配即补料比对内高压成形有着重要的影响,因此需要确定一个比较合适的补料比。在一个给定支管高度的Y型件内高压成形过程中,首先需要引入体积不变原理(认为管坯在成形过程中壁厚不减薄),进行总补料量的估算[13],本工作中零件总补料量为120mm。由于Y型三通管结构的不对称,左右补料量是不同的。确定左右补料量时,假定每半支管的材料都来自于相应一侧的轴向补料,这个估算只是初步地确定左右补料的比例,还不是很精确,因此,需要通过有限元模拟分析不同补料比对Y型三通管内高压成形的影响。

为了确定合适的左右冲头轴向补料,设计了6种不同补料比进行成形分析,表1为6种方案的补料比分配情况。

模拟成形后,补料比对Y型三通管支管高度的影响规律如图7所示。可以看出,随着补料比的增加,支管高度也随之增加,当补料比为4.5∶1时,支管高度最高,达58.957mm。但当补料比为2∶1时,由于左侧补料不足,流入支管的材料较少,支管高度仅为53.172mm(小于55mm),不符合设计要求。

表1 Y型三通管内高压成形的不同补料比Table 1 Different axial feed ratios of Y-shaped tube hydroforming

图7 补料比对支管高度的影响Fig.7 Influence of axial feed ratio on the branch height

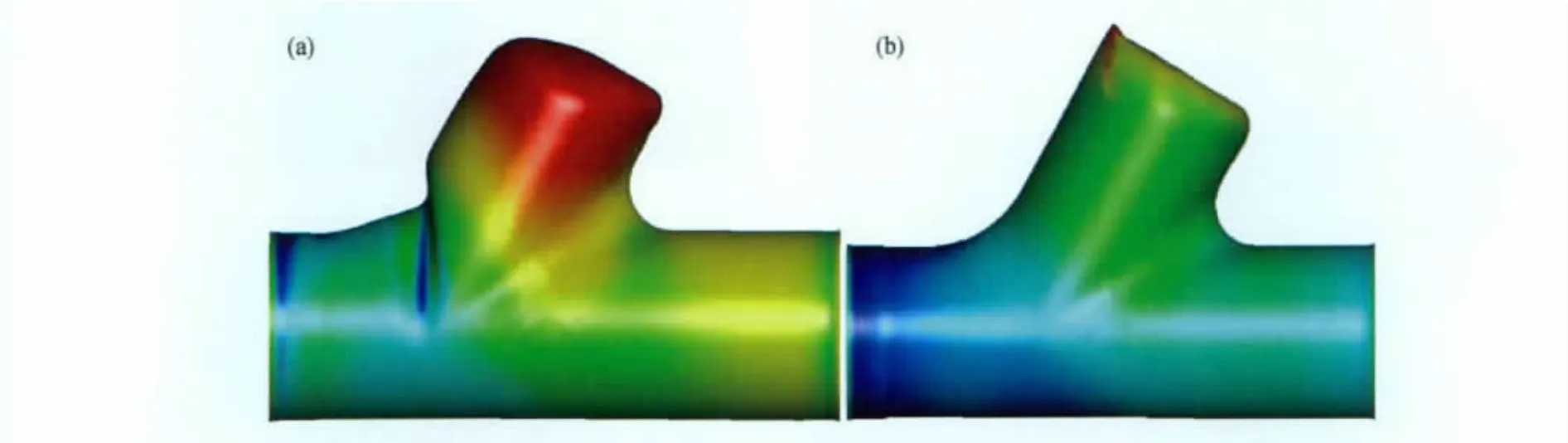

不同补料比所成形出的试件沿轴向有相似的壁厚分布规律,左侧圆角过渡区壁厚最大,支管顶部最薄。模拟结果显示,在一定范围内,随着补料比的增加,三通管的壁厚也随之增加,在补料比为3∶1时支管顶部最薄为1.386mm。但当补料比超过3∶1后,随着补料比的增加,支管顶部减薄越来越严重,在补料比为4.5∶1时支管顶部最薄仅为1.293mm,减薄率达28.17%。总的来说,补料比为2∶1,4∶1,4.5∶1时壁厚分布不均匀,支管顶部减薄较为严重,图8为补料比2.5∶1,3∶1,3.5∶1的壁厚分布模拟结果。

图8 补料比为2.5∶1,3∶1,3.5∶1时的壁厚分布Fig.8 Wall thickness distribution at different axial feed ratios of 2.5∶1,3∶1,3.5∶1

从图8可以看出,补料比为3∶1时的壁厚分布较为均匀,支管顶部最大减薄率仅为23%,并且支管高度为56.435mm,更有利于Y型三通管的成形。

3 结论

(1)Y型三通管内高压成形过程中的壁厚分布规律:左右侧圆角过渡处壁厚逐渐增大,支管顶部逐渐减薄。成形后,管件左侧圆角过渡处壁厚最大,而支管顶部壁厚最薄。壁厚不变线呈“V”型,位于支管中上部,减薄主要发生在“V”的上部区域,其余部位均增厚。

(2)左右冲头的轴向补料比例对Y型三通管内高压有较大的影响。随着补料比的增加,支管高度也随之增加,并在一定程度上能改善支管的壁厚减薄,但过度加大补料比会使支管顶部减薄严重。当补料比为3∶1时,管件成形效果最好。

(3)在Y型三通管内高压成形过程中,左侧过渡区圆角处和主管侧壁中点为一拉一压应力状态,该区域呈增厚趋势;而支管顶点始终为双拉应力状态,该区域呈减薄趋势。

[1]MUAMMER KOC,TAYLAN ALTAN.An overall review of the tube hydroforming technology[J].Journal of Materials Processing Technology,2001,108(3):384-393.

[2]苑世剑.现代液压成形技术[M].北京:国防工业出版社,2009.4-9.

[3]渊泽定克.日本内高压成形技术进展[J].塑性工程学报,2007,14(5):171-179.FUCHIZAWA S.Recent developments in tube hydroforming technology in Japan[J].Journal of Plasticity Engineering,2007,14(5):171-179.

[4]NEFUSSI G,COMBESCURE A.Coupled buckling and plastic instability for tube hydroforming [J].International Journal of Mechanical Sciences,2002,44(5):899-914.

[5]KEN-ICHI MANABE,MASAMITSU SUETAKE,HIROSHI KOYAMA,et al.Hydroforming process optimization of aluminum alloy tube using intelligent control technique[J].International Journal of Machine Tools and Manufacture,2006,46(11):1207-1211.

[6]RAY P,MAC DONALD B J.Experimental study and finite element analysis of simple X-and T-branch tube hydroforming processes[J].International Journal of Mechanical Sciences,2005,47(10):1498-1518.

[7]RAY P,MAC DONALD B J.Determination of the optimal load path for tube hydroforming processes using a fuzzy load control algorithm and finite element analysis[J].Finite Elements in Analysis and Design,2004,41(2):173-192.

[8]MAC DONALD B J,HASHMI M S J.Three-dimensional finite element simulation of bulge forming using a solid bulging medium[J].Finite Elements in Analysis and Design,2001,37(2):107-

[9]JIRATHEARANAT S,HARTL C,ALTAN T.Hydroforming of Y-shapes-product and process design using FEA simulation and experiments[J].Journal of Materials Processing Technology,2004,146(1):124-129.

[10]TANG Ze-jun,LIU Gang,HE Zhu-bin,et al.Wrinkling behavior of magnesium alloy tube in warm hydroforming [J].Transactions of Nonferrous Metals Society of China,2010,20(7):1288-1293.

[11]查微微.镁合金管材力学性能环向拉伸测试方法[D].哈尔滨:哈尔滨工业大学,2007.46-49.

[12]徐爱军.AZ31镁合金管材热态内高压成形极限的研究[D].哈尔滨:哈尔滨工业大学,2006.15-26.

[13]张彦敏,张学宾,宋志真.Y型三通管液压胀形工艺分析及有限元模拟[J].矿山机械,2008,36(4):88-91.ZHANG Yan-min,ZHANG Xue-bin,SONG Zhi-zhen.Y-shaped tube hydroforming process analysis and finite element simulation[J].Mining Machinery,2008,36(4):88-91.