2024铝合金振动疲劳特性及断口分析

胡海涛, 李玉龙, 索 涛, 赵 峰

(西北工业大学航空学院,西安 710072)

随着航空工业的快速发展,在使用工况内对飞行器高速及高稳定性、可靠性的要求越来越高。在这一条件下,振动疲劳作为影响飞行器动强度性能的重要因素,越来越受到设计者的重视,如陶春虎等研究了TC6钛合金组织对振动疲劳的影响[1],蔡建明等研究了Ti60钛合金中富钕稀土相对室温振动疲劳的影响[2]。从实际情况来看,振动疲劳也是发动机叶片失效的主要影响因素之一,马楠楠等统计了近100件飞机发动机失效叶片的结果表明,与振动有关的疲劳失效占叶片失效的35%[3]。与常规疲劳问题不同,振动疲劳是指结构在承受振动、冲击、噪声等动态交变载荷时,激励频率分布与结构固有频率相近,使结构产生共振所导致的疲劳破坏现象[4]。目前对于振动疲劳问题的试验和理论研究已成为国内外的研究热点。在试验测试方面,R.J.Morrissey等研究了加载频率和应力比因素对钛合金(Ti-6Al-4V) 振动疲劳性能的影响[5];Jenn-Ming Song等研究了Mg-Li-Zn轻质镁合金的振动断裂破坏特性[6];Kuo-Tsung Huang等研究了 5083铝合金的抗振动断裂性能[7];陈国平等分析了梁结构振动疲劳过程中,呼吸式疲劳裂纹的扩展特性[8];李静等系统研究了某型航空发动机叶片的振动疲劳寿命问题[9]。在疲劳寿命预估方面,施荣明等研究了振动疲劳寿命的确定方法[10];M.Mrsnik等研究了振动疲劳频域范围内的寿命预估方法[11];姚卫星等提出了缺口件振动疲劳寿命分析的名义应力法[12];张淼等应用有限元法研究了谐振载荷作用下工程结构的振动疲劳寿命预估[13]。可以看到,对振动疲劳的研究多集中在结构受到固有频率附近激励加载时的振动疲劳破坏行为。而受不同激振频率加载时,结构的振动疲劳特性及疲劳破坏裂纹扩展研究则少有报道。

实际环境中,结构材料在固有频率激励下产生疲劳损伤后,结构刚度会相应下降,使其固有频率降低从而偏离初始激励频率。为进一步了解结构受偏离固有频率的激励加载时的疲劳破坏特性,本工作通过试验研究了不同激励频率时2024铝合金悬臂梁振动疲劳寿命,并借助体式显微镜和扫描电镜进行疲劳破坏断口分析。

1 试验材料与方法

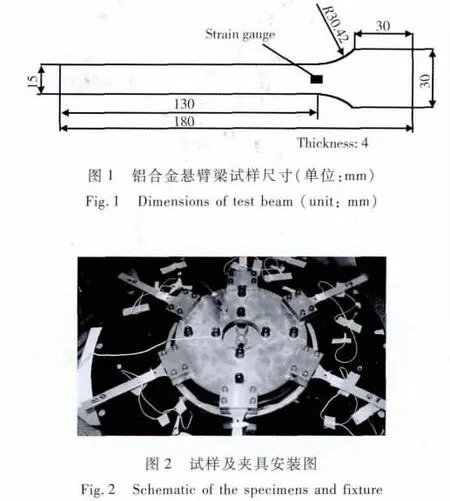

试验件所用材料为2024-T62铝合金,其化学成分如表1所示,试件尺寸如图1所示,其一阶固有频率f1为148Hz。振动疲劳试件按加载频率分为3组。每组试验在相同振动频率下同时测试6件试样(见图2),剔除异常试验结果后,最终测试数据为 4件有效试样结果的平均值。

表1 试验所用2024铝合金的化学成分(质量分数/%)Table 1 Chemical compositions of 2024 alloy(mass fraction/%)

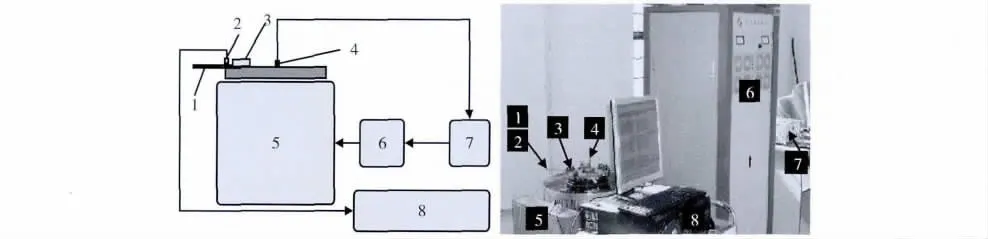

悬臂梁振动疲劳试验的测试及数据采集系统如图3所示。试验过程中先将悬臂梁试样及夹具安装固定在振动台上,设定加载频率及加速度g值,使各组试样的初始应力幅值为145MPa,开始振动疲劳测试。通过应变片及动态信号采集分析系统记录试样的应力变化历程,每隔50万次循环检测一阶固有频率变化,直至试样一阶固有频率下降超过5%,停止试验[10,14]。加载装置选用 Y51150电动振动台,加载条件见表2,应力比R=-1。测试完成后利用SMZ-800型体式显微镜和Supra55场发射扫描电镜进行断口观察分析。

2 试验结果与分析

2.1 疲劳寿命结果

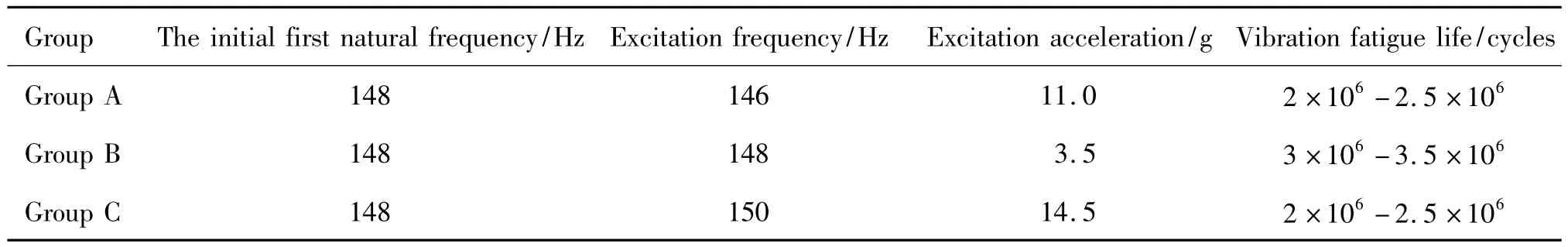

根据文献[10,14],以一阶固有频率f1下降5%时试样所经历的循环次数作为振动疲劳寿命,各组试样的平均疲劳寿命结果见表2。由表2可知:在初始应力幅值相同条件下,当激振频率低于和高于f1时,试样疲劳寿命较小;当激振频率等于f1时,试样的疲劳寿命最长,约为另外两组的1.2~1.75倍。为进一步探究出现这种结果的原因,下面将结合试样的应力幅值和一阶固有频率变化历程进行系统分析。

图3 振动疲劳试验系统测试原理及设备图Fig.3 Schematic of the vibration fatigue test system

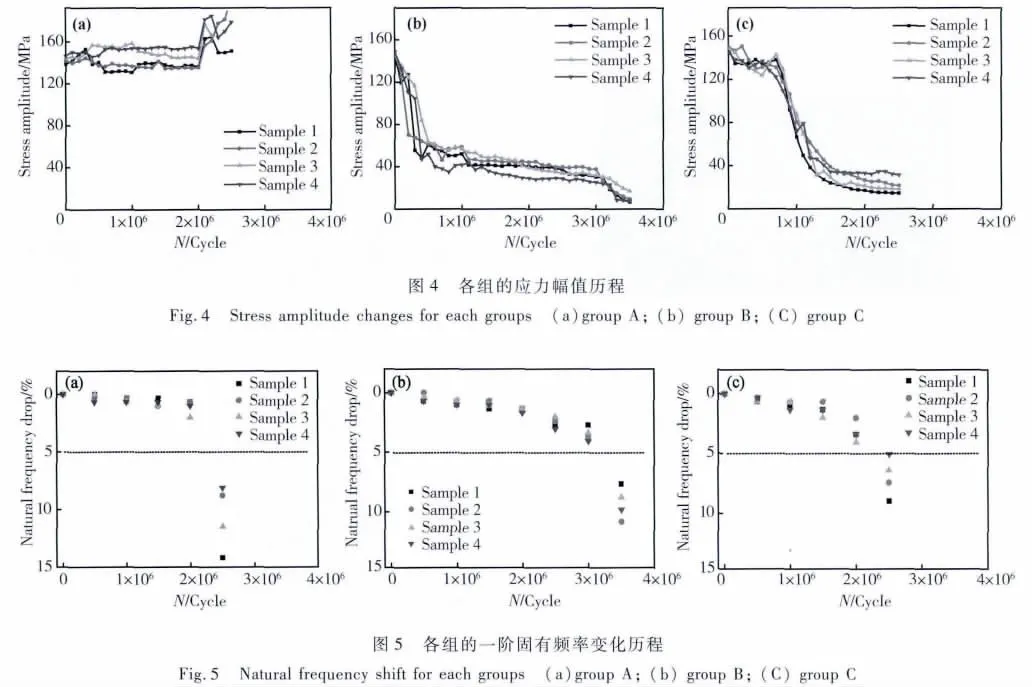

每组试样的应力幅值及一阶固有频率随加载循环次数的变化情况如图4和图5所示。在图4中,A组试样的应力幅值在前200万次循环内变化不大,对应的一阶固有频率下降约1.5%。随后,由于试样一阶固有频率下降并逐渐接近激振频率,导致应力幅值迅速升高,应力幅值增大造成材料拉伸表面发生裂纹萌生,裂纹扩展过程中结构件固有频率迅速下降,至250万次循环时,所有试样的一阶固有频率下降均超过5%的临界值。B组试样在前50万次循环内,悬臂梁试样首先处于共振状态并随着结构内部裂纹萌生导致刚度下降,其一阶固有频率随之出现明显下降,从而使试样偏离共振状态,由于本组试验施加的加速度g值最小,试样的应力幅值大幅度下降到40MPa左右;随后的加载循环中试样的应力幅值缓慢下降,直至350万次循环后一阶固有频率下降超过5%。C组试样应力幅值在前80万次循环内缓慢下降,随后下降速率加快,直到150万次循环降至20MPa左右,试样固有频率趋于稳定,最终到250万次循环时一阶固有频率下降超过5%。

表2 试验条件及疲劳寿命Table 2 Fatigue test conditions and fatigue life for each groups

比较图4中,三组试样的应力幅值变化历程可知,初始处于共振状态的B组试样经历的高应力幅值加载循环数最少,激励加速度也最小,因此产生的疲劳损伤速率较慢,随后固有频率下降而偏离共振状态后导致应力幅值大幅度下降。整个加载过程中,B组试样疲劳累积损伤速率最慢,从而疲劳寿命最长。A组和C组试样由于初始处于非共振状态,激励加速度较大,加载过程中高应力幅值加载时间较长。因此在高应力条件下,疲劳累积损伤速率较快,尤其是A组试样在加载200万次循环后又经历一段共振过程,应力幅值剧烈升高而导致试样快速破坏。在三组试验中,A组和C组试样应力幅值历程区别很大,但疲劳寿命却相近,主要原因是加载初期施加了近似的加速度g值(见表2),并且在加载初期,两组试样都经历了一段高应力加载过程,而高应力加载阶段对应疲劳裂纹源萌生过程,结合微观组织结果表明,初始的高应力幅值加载过程在很大程度上影响着试验件最终的疲劳寿命。

由图5可以看到,各组试样一阶固有频率的下降表现出典型的非线性特征。所以,试验数据可以定性地描述共振激励下疲劳损伤的发展过程,但准确的疲劳损伤定量分析,目前还没有适合的试验手段。

2.2 疲劳断口形貌分析

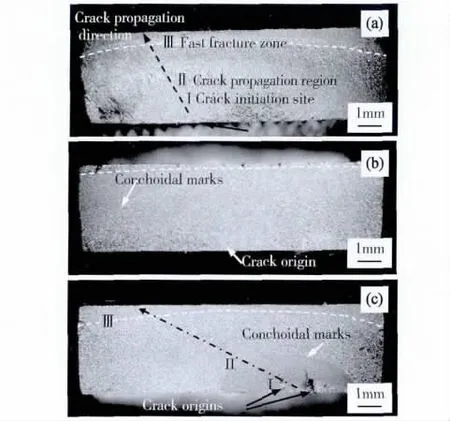

在试验过程中尚未完全断裂(但已经失效,试验终止)的试样采用线切割方法沿宽度方向进行切割,切割过程以不破坏断口为原则。而后对所有断口进行超声波清洗,在体式显微镜下观察断口形貌,其形貌照片如图6所示。虽然疲劳裂纹扩展历程不同,但A,B,C三组试样低倍断口形貌显示,其主要由三个区域构成:疲劳裂纹源区、裂纹扩展区和瞬断区(分别见图6a和c中的I,II,III所示,裂纹扩展区与瞬断区边界靠近图6中白色虚线位置)。

裂纹源区起始于试样表面,其出现位置除了和试样表面加工状态、微观缺陷及表面粗大第二相有关[15]外,悬臂梁试样在弯曲载荷作用下,其上下表面所受的循环拉应力的应力状态也对裂纹源的出现位置有很大影响。从图6c可以看到,在有些试样表面存在多个疲劳裂纹源,这表明在相同的加载条件下,疲劳破坏可能是由多条裂纹同时扩展形成的。在图6c中,还可以看到较为明显的贝壳状裂纹起源区[16],这表明在循环加载条件下,裂纹初始扩展速率在不同方向是近似相同的。图6b表明初始处于共振状态的B组试样在50万次循环后应力水平较低,其疲劳裂纹扩展区所占的破坏面积较大,而瞬断区面积最小。这也意味着随着载荷的降低,疲劳寿命会趋于增长,而在图6a中,A组试样在加载后期,有很长的一段共振过程,在共振条件下材料内部应力水平大幅升高,导致疲劳裂纹快速失稳扩展直至最终断裂,因而在图6a中,其瞬断区面积相对较大。

图7为疲劳断口形貌的SEM照片。图7a为疲劳源区附近的照片,其局部放大形貌如图7b所示,可以看出裂纹起源为试样表面缺陷,且由多个小刻面组成,并有明显的沟槽和放射状条纹[17],小刻面运动方向平行于裂纹扩展方向。显微形貌表明,初始阶段的断口表面呈现出脆性疲劳条纹特征[18]。这是因为当疲劳裂纹在晶间扩展时,位错运动在晶界处受阻并产生位错间强相互作用并导致位错塞积,位错塞积造成应力集中并最 终引起裂纹扩展,进而萌生新的微裂纹,微裂纹选择能量消耗最少的方向继续扩展[19,20]。整个扩展过程中,裂纹会在不同晶面上进行二次扩展,从而形成众多小刻面组织。

图6 试样的断口形貌图 (a)A组试样;(b)B组试样;(c)C组试样Fig.6 Fractographs of fatigue fracture specimens(a)specimen of group A;(b)specimen of group B;(c)specimen of group C

图7c为裂纹扩展区的高倍形貌,可以看出裂纹扩展区以疲劳条带为主。图中白色箭头所指区域可以看到疲劳条带中存在微米级的强化相。在疲劳条带形成过程中,这些强化相会对疲劳裂纹扩展产生一定的阻碍作用,裂纹通常会绕过这些强化相继续扩展,此过程中部分颗粒被“拉拔”出基体。因此合金中的强化相有利于提高其疲劳性能。由图7e可见处于同一平面上的疲劳条带是平行连续的;与垂直于裂纹扩展方向相邻的小面上的条带保持连续;而与裂纹扩展前方相邻小面上的条带则不连续且不平行。这说明裂纹在一定范围内是由多晶面同时扩展后相交形成的;在遇到前方晶界时,裂纹扩展前沿受阻,疲劳条带取向将发生微小改变。伴随着裂纹扩展速率的加快,断口上出现大量的二次裂纹[19],如图7f所示。二次裂纹既有沿晶断裂也有穿晶断裂,大部分平行于疲劳条带。本试验以沿晶断裂为主的二次裂纹在断口上呈断续分布,间断面或孔洞会阻止其进一步扩展。

当疲劳裂纹扩展到临界尺寸后,裂纹发生失稳扩展,就形成了瞬断区,在这时段内,裂纹扩展速率最快,试样完全失效。图7d是瞬断区的放大图,瞬断区主要由许多不同尺寸的韧窝及空洞组成,为典型的韧性断裂。有些韧窝中含有破碎的第二相(见箭头所指处),这表明第二相相对较脆,当承受由基体传来的载荷时,首先发生断裂而不是与基体脱离,基体在外力作用下围绕第二相形成韧窝,材料整体韧性很好。

图7 扫描电镜下的试样疲劳断口形貌 (a,b)疲劳源区;(c)裂纹扩展区;(d)瞬断区;(e)裂纹在多个晶面上的扩展;(f)二次裂纹Fig.7 SEM micrograph for fracture surface of specimens (a,b)fatigue crack initiation sites;(c)crack propagation region;(d)fast fracture zone;(e)crack propagate along several crystal planes;(f)secondary crack

3 结论

(1)初始应力幅值相同的2024-T62铝合金悬臂梁,初始处于共振状态(激振频率等于其一阶固有频率)时振动疲劳寿命最长,约为另外两组1.2~1.75倍;各组试样应力幅值及一阶固有频率变化历程不同,试样一阶固有频率下降过程表现出明显的非线性,可定性地描述疲劳损伤大小及累积过程。

(2)疲劳断口分析表明,加载后期经历共振过程的A组试样其疲劳断口的瞬断区所占面积最大。扫描电镜分析表明,悬臂梁试样的振动疲劳裂纹源萌生于材料表面的加工缺陷或粗大夹杂处,裂纹扩展源区附近呈现出放射状条纹、贝壳线和许多小刻面;疲劳裂纹扩展区可观察到大量疲劳条带,同时还有二次裂纹;疲劳瞬断区则由大量韧窝构成,有的韧窝中可观察到断裂的第二相颗粒。

(3)疲劳条带形貌观测发现合金中存在着微米级的强化相颗粒。其对疲劳裂纹扩展产生阻碍,裂纹绕过这些颗粒才能继续扩展,这种强化相颗粒对其疲劳性能是有益的。

[1]陶春虎,张少卿.不同组织类型TC6钛合金的振动疲劳特征[J].航空材料,1989,9(2):32 -38.(TAO C H,ZHANG S Q.Vibration fatigue characteristics of titanium alloy TC6 with various microstructures[J].Aeronautical Materials,1989,9(2);32 -38.)

[2]蔡建明,李臻熙,曹春晓,等.Ti60钛合金中富钕稀土相颗粒对叶片室温振动疲劳性能的影响[J].材料工程,2007(8):57-60.(CAI J M,LI Z X,CAO C X,et al.Effect of Nd-rich particles on room temperature vibration fatigue of Ti60 titanium alloy[J].Journal of Materials Engineering,2007(8):57 -60.)

[3]马楠楠,陶春虎,何玉怀,等.航空发动机叶片多轴疲劳试验研究进展[J].航空材料学报,2012,32(6):44 -49.(MA N N,TAO C H,HE Y H,et al.Research progress of multiaxial fatigue test methods on blades of aviation engine[J].Journal of Aeronautical Materials,2012,32(6):44 -49.)

[4]姚起杭,姚军.工程结构的振动疲劳问题[J].应用力学学报,2006,23(1):12 -15.(YAO Q H,YAO J.Vibration fatigue in engineering structures[J].Chinese Journal of Applied Mechanics,2006,23(1);12 -15.)

[5]MORRISSEY R J,MCDOWELL D L,NICHOLAS T,et al.Frequency and stress ratio effects in high cycle fatigue of Ti-6Al-4V[J].International Journal of Fatigue,1999,21(7):679-685.

[6]SONG J M,WEN T X,WANG J Y,et al.Vibration fracture properties of a lightweight Mg-Li-Zn alloy[J].Scripta Materialia,2007,56(6):529 -532.

[7]HUANG K T,LUI T S,CHEN L H.Effect of microstructural feature on the tensile properties and vibration fracture resistance of friction stirred 5083 alloy[J].Journal of Al-loys and Compounds,2011,509(27):7466 -7472.

[8]刘文光,陈国平.含裂纹悬臂梁的振动与疲劳耦合分析[J].振动与冲击,2011,30(5):140 -144.(LIU W G,CHEN G P.Coupling analysis for vibration and fatigue of a cracked cantilever beam[J].Journal of Vibration and Shock,2011,30(5):140 -144.)

[9]李静,孙强,李春旺,等.某型航空发动机压气机叶片振动疲劳寿命研究[J].应用力学学报,2011,28(2):189-193.(LI J,SUN Q,LI C W,et al.Study on the vibration fatigue life for aero-engine compressor blade[J].Chinese Journal of Applied Mechanics,2011,28(2):189 -193.)

[10]杨万均,施荣明.振动疲劳试验寿命确定方法研究[J].机械设计与研究,2012,28(2):71 -72.(YANG W J,SHI R M.Research on the confirmation method of vibration fatigue experiment life[J].Machine Design and Research,2012,28(2):71 -72.)

[11]MRSNIK M,SLAVIC J,BOLTEZAR M.Frequency-domain methods for a vibration-fatigue-life estimation-Application to real data[J].International Journal of Fatigue,2013,47(2):8 -17.

[12]李德勇,姚卫星.缺口件振动疲劳寿命分析的名义应力法[J].航空学报,2011,32(11):2036 -2041.(LI D Y,YAO W X.Nominal stress approach for life prediction of notched specimens under vibration loading[J].Acta Aeronautica et Astronautica Sinica,2011,32(11):2036 -2041.)

[13]张淼,邹希,孟庆春,等.谐振载荷作用下工程结构振动疲劳寿命预估的损伤力学-有限元法[J].计算力学学报,2010,27(5):948 -952.(ZHANG M,ZOU X,MENG Q C,et al.Damage mechanics-finite element method for vibration fatigue life prediction of engineering structures under resonant loading[J].Chinese Journal of Computational Mechanics,2010,27(5):948 -952.)

[14]肖寿庭,杜修德.LY12CZ铝合金悬臂梁动态疲劳S-N曲线的试验测定[J].机械强度,1995,17(1):22-24.(XIAO S T,DU X D.Measurement of a dynamic fatigue S-N curve for LY12CZ Al alloy cantilever specimens[J].Journal of Mechanical Strength,1995,17(1):22 -24.)

[15]杜凤山,闫亮,戴圣龙,等.高强铝合金疲劳特性研究[J].航空材料学报,2009,29(1):96-100.(DU F S,YAN L,DAI S L,et al.Study on fatigue performance of high strength aluminum alloy[J].Journal of Aeronautical Materials,2009,29(1):96 -100.)

[16]陶春虎,何玉怀,刘新灵.失效分析新技术[M].北京:国防工业出版社,2011:269-280.

[17]蹇海根,姜锋,文康,等.不同应力下7B04铝合金的疲劳断口[J].中南大学学报,2010,41(1):132 -137.(JIAN H G,JIANG F,WEN K,et al.Fatigue fracture of 7B04 aluminum alloy under different stresses[J].Journal of Central South University(Science and Technology),2010,41(1):132 -137.)

[18]查理R布鲁克斯,阿肖克考霍莱.工程材料的失效分析[M].谢斐娟,孙家骥,译.北京:机械工业出版社,2003:230-244.

[19]韩剑,戴起勋,赵玉涛,等.7075-T651铝合金疲劳特性研究[J].航空材料学报,2010,30(4):92-96.(HAN J,DAI Q X,ZHAO Y T,et al.Study on fatigue performance of 7075-T651 aluminum alloys[J].Journal of Aeronautical Materials,2010,30(4):92 -96.)

[20]李海,郑子樵,魏修宇,等.时效析出对2E12铝合金疲劳断裂行为的影响[J].中国有色金属学报,2008,18(4):589-594.(LI H,ZHENG Z Q,WEI X Y,et al.Effect of ageing precipitation characteristics on fatigue fracture behavior of 2E12 aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2008,18(4):589 -594.)