固溶制度对7050铝合金微观组织和腐蚀性能的影响

宋丰轩, 张新明, 刘胜胆, 白 谭, 韩念梅, 谭季波

(1.中南大学材料科学与工程学院,长沙 410083;2.有色金属材料科学与工程教育部重点实验室,长沙 410083)

7050铝合金是一种典型的超高强度变形铝合金,广泛用作航空航天领域的承力结构材料[1]。但由于合金化程度高且在铸造过程中不可避免地引入一些杂质,7050铝合金内存在大量第二相。7050铝合金热轧板中存在的第二相主要为η(MgZn2,含少量 Cu)、S(Al2CuMg)、β(Mg2Si)和 Al7Cu2Fe 相[2]。粗大(>1μm)第二相容易引起变形过程中的应力集中和诱发微裂纹[3],以及引起微电偶腐蚀[4],从而导致合金的断裂失效。高温固溶可以溶解掉铝合金中初生的非强化第二相,使合金的断裂韧度和耐蚀性提高[5]。同时,粗大第二相的溶解增加了合金中的空位和溶质原子过饱和度,有利于后续时效析出强化。为改善7×××系铝合金的综合性能,各种固溶热处理制度不断被提出和改进。Xu等[6,7]研究发现,在避免过烧的情况下,单级固溶只能溶解掉合金中的η相,而S相仍然大量存在;采用先低温后高温的双级固溶制度,使低熔点的非平衡共晶相先溶解,残余多相共晶熔点提高,最终使S相完全溶入Al基体中;三级固溶处理,可以在保证可溶性的第二相完全溶入Al基体的同时将合金的再结晶分数控制在50%以下。熊创贤等[8]报道了逐级固溶(强化固溶)过程中7050铝合金板材微结构与织构的演变规律,发现长时低温保温能促使合金发生充分回复,抑制了随后高温固溶中再结晶的发生,而且可溶性的η和S相完全溶入Al基体中,使合金综合性能大大提高。Huang等[9]研究提出,固溶后降温预析出可以使合金在保持较高强度的同时抗应力腐蚀性能得到改善。其基本思路为,通过较低温度保温控制溶质在晶界上预析出,在随后的时效过程中,合金晶内析出细小弥散的强化相,晶界上则由于预析出,析出相继续长大变得不连续分布,耐蚀性能提高。

对7×××系铝合金中第二相电化学行为进行研究发现[10,11],η 相、β 相和 S 相相对于 Al基体为阳极相,而Al7Cu2Fe相相对于Al基体为阴极相,铝合金腐蚀的开始和早期阶段主要与这些金属间化合物的电化学行为有关。目前人们对于7×××系铝合金中残余第二相的研究,主要从微观尺度通过制造单个粒子的模拟物[10,12]来研究其对腐蚀性环境的电化学响应,而对合金中的第二相及其相互间的作用对腐蚀性能影响的研究较少。本工作借助于已有理论,通过不同的固溶热处理制度,改变合金中第二相的种类和数量,探究其对合金腐蚀性能的影响,寻求改善合金腐蚀性能的最佳固溶热处理制度。

1 实验

实验合金为80mm厚7050铝合金热轧板,由西南铝业(集团)有限责任公司提供。其化学成分(质量分数/%,下同)为:Zn 6.06,Mg 2.20,Cu 2.12,Zr 0.11,Fe 0.08,Si 0.04,余量 Al。为尽量减少厚板轧制组织不均匀带来的影响,所有试样均在1/4厚度处切取,试样尺寸为2.5mm(厚)×30mm(横向)×50mm(轧向)。试样在SX-4-10箱式电阻炉中分别进行 SHT 1(473℃/1h)和 SHT 2(473℃ /1h+483℃ /30 min)和 SHT 3(150℃ /12h+200℃ /12h+300℃ /12h+400℃ /12h+483℃ /4h)固溶处理,保温后室温水淬,然后立即进行T6时效(121℃ /24h),时效后的样品分别记作 A1,A2,A3。

采用KYKY-2800扫描电镜(SEM)和其EDAX能谱仪(EDS)附件对固溶前后的试样组织进行观察,对比观察合金中第二相的大小与分布,并对粗大第二相合金元素进行能谱分析。

开路电位和极化曲线测试,采用Pt作为辅助电极,饱和甘汞电极为参比电极的三电极体系,利用上海辰华公司生产的Chi660c电化学工作站在25℃下测量。试样曝露面积1cm2。极化曲线测试的动电位扫描速率为1mV·s-1,扫描范围为开路电位 ±0.2V。

浸泡腐蚀样品表面依次经SiC砂纸磨至1200#、1μm金刚石研磨膏抛光、丙酮除油、乙醇脱水和热风干燥处理。然后放入3.5%(质量分数)的NaCl溶液中,用恒温水浴锅将溶液温度维持在25℃/1h后将试样取出通过扫描电镜和EDAX能谱仪对固溶态样品中第二相周围的腐蚀情况进行观测。

应力腐蚀(SCC)性能测定按照GB/T 15970.7—2000进行。试样为狗骨头形,标距部分的尺寸为20mm×2mm×2.5mm。拉伸轴方向平行于热轧板的轧制方向。通过Letry微应变拉伸机分别测定样品在空气中和3.5%NaCl溶液中的拉伸性能。测试环境为室温(25℃),应变速率为1 ×10-6s-1。应力腐蚀敏感性通过应力腐蚀敏感因子ISSRT[13]确定:

其中,σfw和δfw分别为样品在3.5%NaCl溶液中的抗拉强度和伸长率;σfA和δfA为样品在空气中的抗拉强度和伸长率。

采用XJP-26A型金相显微镜进行金相(OM)组织观察。通过TecnaiG220型透射电镜(TEM)观察时效后样品的亚晶组织变化和基体内第二相的分布,加速电压为200 kV。透射电镜观察样品先磨成0.1mm厚,冲成d=3mm圆片后进行双喷减薄。电解液为30%HNO3+70%CH3OH(体积分数),温度控制在-30℃以下。

2 实验结果

2.1 第二相的演变

图1是7050铝合金热轧板和不同固溶热处理后合金内第二相的扫描照片。由图1a可以看出,热轧态样品中存在大量第二相,其中尺寸较小、颜色发亮的针状物为η相(箭头A所示),灰色的圆形相为S相(箭头B所示),灰色不规则相为含Fe相(箭头C所示)。从图1a的放大图像(图1b)中可以看到,粗大S相边缘有η相粒子存在。单级固溶后,η相已完全消除,样品中主要含有圆形的S相和含Fe的Al7Cu2Fe相(图1c)。经双级固溶处理后,粗大S相数量明显减少,合金中残余的第二相为Al7Cu2Fe相和少量S相(图1d)。合金经逐级固溶处理后,S相已检测不到,残余的第二相为Al7Cu2Fe相(图1e)。由EDS能谱分析(图1f)可知,粗大的Al7Cu2Fe相上含有Si,而热轧态样品中检测不到含Si的β相,可能是由于β相被粗大的第二相包裹,粗大的第二相溶解后,含Si的β相才逐渐暴露出来。

采用ImageJ软件对多个视场进行统计分析,发现残留第二相分数与固溶制度的关系为:热轧板中残余大量第二相,其面积分数为(15.8±0.4)%;经SHT 1固溶处理后,合金中第二相分数明显减少,为(3.6±0.2)%;进一步经SHT 2和 SHT 3固溶后,其面积分数减少为(3.0 ±0.2)%和(2.4 ±0.2)%。

通过以上的观察可以发现,7050铝合金热轧板中存在大量第二相,主要为均匀弥散分布的针状η相,粗大的S和Al7Cu2Fe相以及包裹在这些粗大第二相内的含Si的β相,固溶处理可使η和S相逐渐溶入Al基体中,但含Fe,Si的相由于熔点很高,仍残留在Al基体中。

2.2 电化学响应特性

图2是不同固溶态样品在3.5%NaCl溶液中的开路电位(OCP)与浸泡时间的关系图。从图中可以看到,不同固态样品的开路电位随浸泡时间的延长先较快的减小到一最小值,再逐渐增大,最终稳定在一较正的电位值(在测试的1h内OCP均保持稳定,为了突出开始阶段的变化,图中仅给出了前450s内的数据)。当OCP稳定后,各样品的OCP(vsSCE)从大到小依次为:SHT 3(-0.65V) >SHT 2(-0.71V) >SHT 1(-0.73V)>Hot-rolled( -0.86V)。待合金的 OCP 相对稳定(大约浸泡10min)后,测试样品的极化曲线,其结果如图3所示。通过Chi660c电化学工作站自带的软件,对图3所示的极化曲线进行分析(设定分析范围为自腐蚀电位±100 mV)可知,不同固溶态样品的自腐蚀电位为:ESHT3(-0.623V)>ESHT2(-0.731V)>ESHT1(-0.756V) > EHot-rolled( -0.865V),腐蚀电流密度为:JSHT3(0.0127mA·cm-2) <JSHT2(7.09mA·cm-2)<JSHT1(8.12mA·cm-2) <JHot-rolled(135.4mA·cm-2)。自腐蚀电位越低,腐蚀倾向越大,腐蚀电流密度越大,腐蚀速率越快[14]。因此各状态样品的耐腐蚀性能依次为SHT 3>SHT 2 >SHT 1 >Hot-rolled。

图1 不同固溶态样品中残余第二相的二次电子像和典型能谱图Fig.1 Second electron images showing the main residual constituent particles after different solution heat treatments

2.3 浸蚀实验

图2 开路电位随浸泡时间的变化曲线Fig.2 Curves of open-circuit potential vs immersion time for the 7050 alloy samples after different solution heat treatments(there was~2s delay between immersion and date acquisition)

为了探究第二相对7050铝合金腐蚀性能的影响,将不同固溶态样品置于3.5%的NaCl溶液中浸蚀1h,其典型腐蚀形貌和能谱图如图4所示。可以看到第二相周围发生了明显的腐蚀,但各样品表面均未观察到点蚀坑。热轧态样品表面有两种不同类型的腐蚀型式:一是圆形的突起(图4a中箭头A所示),进一步放大观察发现,圆形突起发生了龟裂,顶部出现微裂纹(图4b);另一种形状不规则且周围散落着大量白色腐蚀产物(图4a中箭头B所示)。逐级固溶热处理后,样品表面只观测到形状不规则的点状腐蚀(图4c)。能谱(EDS)分析可知,圆形突起是由Al基体和其上面少量含Mg的白色氧化物组成(图4d);不规则粒子周围的白色腐蚀产物则含有较多的Al和极少量的Mg,Si(图4e),推测为Al基体发生腐蚀和β相发生去合金化的产物。

图3 不同固溶态样品的Tafel极化曲线Fig.3 Tafel curves of the 7050 alloy samples after different solution heat treatments

图4 不同固溶态样品浸蚀1h后的表面形貌和能谱图Fig.4 Surface morphologies for samples treated with different heat treatments in 3.5%NaCl solution after 1h immersion

2.4 应力腐蚀

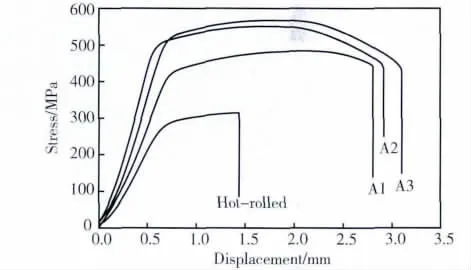

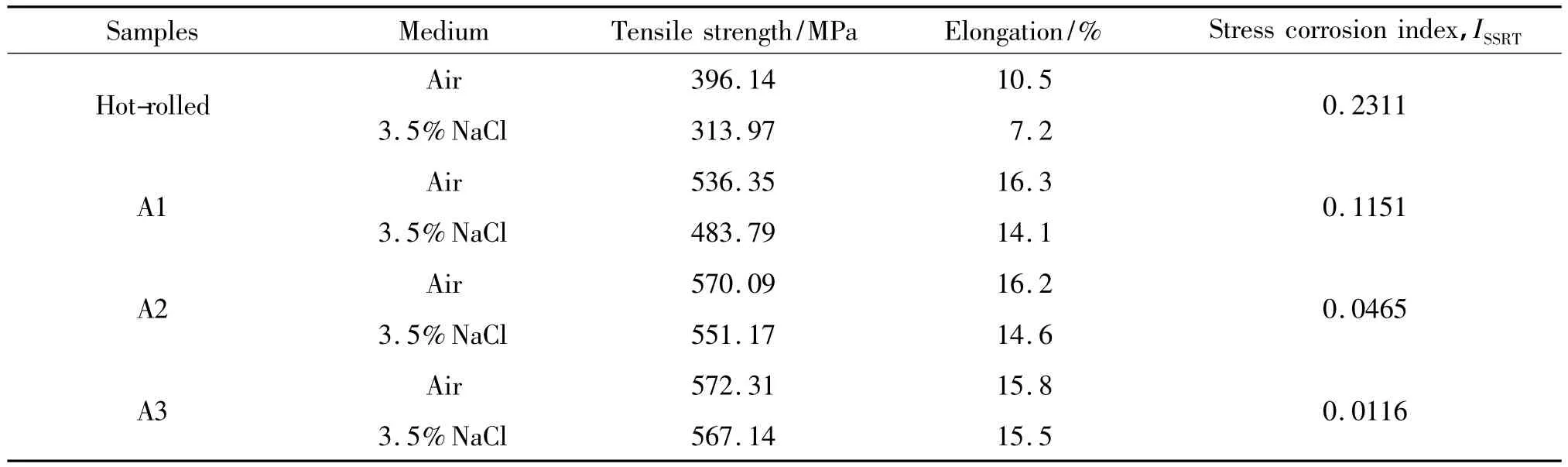

图5是7050铝合金不同固溶+T6时效态样品在3.5%NaCl溶液中的慢应变拉伸曲线。可以看到,经固溶热处理后合金在3.5%NaCl溶液中的拉伸性能明显改善;固溶程度越高,合金的拉伸性能越好。应力腐蚀是引起7×××系铝合金断裂失效的一种非常重要的腐蚀形式,为了考察不同样品应力腐蚀性能的变化情况,测试了不同固溶+T6时效态样品在空气中的拉伸性能,并计算得到了应力腐蚀敏感因子ISSRT,其结果列于表1中。应力腐蚀敏感因子越小,合金的抗应力腐蚀性能越好[15]。因此,各时效态样品的抗应力腐蚀性能为A3>A2>A1>Hot-rolled。

图5 7050铝合金不同固溶+T6时效态样品在3.5%NaCl溶液中的慢应变速率拉伸曲线Fig.5 SSRT curves of 7050 aluminum alloy samples after different solution+T6 aging treatments in 3.5%NaCl solution at a strain rate of 1 ×10 -6s-1

表1 慢应变速率拉伸数据Table 1 SSRT results in terms of stress-strain curves

2.5 组织观察

图6是不同固溶处理后7050铝合金的金相组织照片。可以看到,经过固溶后合金均发生了不同程度的再结晶,金相组织由大量细小的亚晶和一些粗大的再结晶晶粒组成,腐蚀后再结晶区域呈白色并沿轧向伸长,亚晶区域呈黑色。通过ImageJ软件统计再结晶分数可知:单级固溶态样品的再结晶分数为25%左右;双级固溶后,再结晶晶粒明显长大,再结晶分数接近30%;逐级固溶样品再结晶晶粒进一步长大,再结晶分数为38%左右。

7050铝合金热轧板经不同固溶+T6时效后的透射组织照片如图7所示。由图可知:经过单级固溶后的样品,含有多变化的回复组织,亚晶粒尺寸为1~3μm;双级固溶后,亚晶组织长大,部分晶界变得平直,尺寸为3~7μm;逐级固溶态样品的亚晶界平直,三角晶界组织明显,尺寸为5~10μm。时效态合金晶内析出大量弥散分布的第二相,<112>晶带轴的电子衍射花样表明主要是强化相η'相[16](图7f)。晶内析出相的分布,逐级固溶后的样品最致密,尺寸最小;单级固溶态样品的密度最小,尺寸最大;双级固溶样品析出相密度和尺寸介于两者之间。

3 分析与讨论

3.1 固溶对微观组织的影响

7×××系铝合金中η和S相的溶解温度分别为475 ~478℃[17]和 490 ~ 501℃[18],过烧温度在480℃以上[19],传统的固溶温度控制在 475 ~478℃[20]。单级固溶温度比较低(473℃),仅 η 相完全溶解,而S相和含Fe,Si相由于熔点高仍残留在Al基体中(图1c);通过单级固溶使低熔点的非平衡共晶相优先溶解,合金过烧温度升高,可以进一步提高固溶温度以促进合金中残余第二相的溶解,因此双级固溶样品中S相发生了部分溶解,残余第二相分数进一步降低(图1d);逐级固溶与双级固溶类似,高温长时固溶有利于S相完全溶到Al基体中(图1e)。

在一定范围内,提高固溶温度,可以增加溶质原子在基体的固溶度,提高固溶强化效果[21]。但是,固溶温度升高,晶粒长大,再结晶分数增加。双级固溶后的样品由于固溶度高,时效时析出动力大,合金晶内析出相比单级固溶样品细小致密(图7b和7d),但晶粒较大,再结晶分数高(图6b和6c)。逐级固溶样品,在逐级升温过程中晶粒发生充分回复(图7e),抑制了再结晶的发生,合金再结晶分数控制在50%以下,而且由于固溶更充分,时效后的样品晶内析出相更加细小致密(图7f)。

3.2 固溶对腐蚀性能的影响

铝合金腐蚀的早期阶段主要与合金中的第二相有关[22]。开路电位的数值大小反映了合金在一定的介质环境中腐蚀发生的难易程度。开路电位越负则合金更容易发生氧化反应,使合金发生腐蚀,开路电位正移,氧化反应动力减小,合金腐蚀倾向降低。开始OCP快速下降,可能是由于腐蚀介质最初攻击的部位是第二相偏聚最严重的地方(如粗大的相周围,不同相间相互包裹的地方),而随着浸泡时间的延长,其余部位较分散的第二相也开始遭受攻击,因此OCP先迅速减小,这一过程通常很短(小于30s)。OCP减小到最小值后又逐渐上升,其原因:一方面是由于第二相在遭受腐蚀介质的攻击后逐渐发生了去合金化[23](如S相和β相遭受攻击时由于Mg的电极电位更负,发生Mg的去合金化),第二相的残余物(发生了Cu的富集)腐蚀电位更正,第二相逐渐从阳极相向阴极相转变,腐蚀倾向变小;另一方面是因为生成的腐蚀氧化产物阻碍了腐蚀介质对合金的进一步浸蚀。浸泡大约200s左右后,腐蚀介质对合金的浸蚀与合金的去合金化和氧化产物对腐蚀的阻碍作用间逐渐达到平衡,OCP几乎恒定。

热轧态样品中存在大量粗大第二相(图1a),相之间相互包裹、相互作用,使合金易于发生腐蚀,腐蚀倾向大,腐蚀速率快。固溶促使热轧态样品中的粗大第二相逐渐溶入铝基体中(图1c~e),使得合金中元素的分布更加均匀,腐蚀倾向减小,腐蚀速率变慢。随着固溶程度的增加,基体内残余第二相分数减少,抗腐蚀性能提高。

7×××系铝合金的强度主要由晶内析出相GP区和η'相的体积分数、形貌尺寸和分布决定。沉淀相的体积分数越大,分布越均匀致密,合金的强度越高[24]。慢应变速率拉伸是一种无缺陷应力腐蚀测试方法,裂纹的产生源于合金在腐蚀介质中形成的点缺陷[25]。因此,固溶越充分,合金时效强化效果更好,拉伸性能越高,同时抗点蚀性能越好,应力腐蚀敏感性越小。综合考虑,7050铝合金不同固溶+T6时效态样品抗应力腐蚀性能依次为A3>A2>A1 >Hot-rolled。

4 结论

(1)7050铝合金热轧板中的 η,S,β 和Al7Cu2Fe相在3.5%NaCl溶液中浸泡时易发生圆形突起状和不规则状腐蚀,为了提高合金的耐蚀性能,应尽量将其溶到Al基体中。

(2)单级固溶时η相完全溶入Al基体中,固溶度低,时效析出密度低,但再结晶分数较小;双级固溶固溶度增加,时效析出密度变大,晶粒长大,再结晶分数增加;逐级固溶由于低温充分回复,再结晶分数低,同时由于固溶度最高,时效析出密度最高。

(3)不同固溶+T6时效态样品抗应力腐蚀性能从大到小依次为:逐级固溶>双级固溶>单级固溶。

[1]HEINZ A,HASZLER A,KEIDEL C,et al.Recent development in aluminium alloys for aerospace applications[J].Materials Science and Engineering(A),2000,280(1):102-107.

[2]LI X M,STARINK M J.Effect of compositional variations on characteristics of coarse intermetallic particles in overaged 7000 aluminium alloys[J].Materials Science and Technology,2001,17(11):1324 -1328.

[3]TODA H,KOBAYASHI T,TAKAHASHI A.Mechanical a-nalysis of toughness degradation due to premature fracture of course inclusions in wrought aluminium alloys[J].Materials Science and Engineering(A),2000,280(1):69 -75.

[4]BIRBILIS N,BUCHHEIT R G.Electrochemical characteristics of intermetallic phases in aluminum alloys[J].Journal of the Electrochemical Society,2005,152(4):140 -151.

[5]韩念梅.航空用7050铝合金板材断裂韧性的研究[D].长沙:中南大学,2011.

[6]XU D K,ROMETSCH P A,BIRBILIS N.Improved solution treatment for an as-rolled Al-Zn-Mg-Cu alloy:Part I:Characterisation of constituent particles and overheating[J].Materials Science and Engineering(A),2012,534:234 -243.

[7]XU D K,ROMETSCH P A,BIRBILIS N.Improved solution treatment for an as-rolled Al-Zn-Mg-Cu alloy:Part II:Microstructure and mechanical properties[J].Materials Science and Engineering(A),2012,534:244 -252.

[8]熊创贤,邓运来,万里,等.7050铝合金板在固溶过程中微结构与织构的演变[J].中国有色金属学报,2010,20(3):427-434.(XIONG C X,DENG Y L,WAN L,et al.Evolutions of microstructures and textures of 7050 Al alloy plate during solution heat treatment[J].The Chinese Journal of Nonferrous Metals,2010,20(3):427 -434.)

[9]HUANG L P,CHEN K H,LI S,et al.Influence of high-temperature pre-precipitation on local corrosion behaviors of Al-Zn-Mg alloy[J].Scripta Materialia,2007,56(4):305 -308.

[10]BIRBILIS N,CAVANAUGH M K,BUCHHEIT R G.Electrochemical behavior and localized corrosion associated with Al7Cu2Fe particles in aluminum alloy 7075-T651[J].Corrosion Science,2006,48(12):4202 -4215.

[11]BIRBILIS N,BUCHHEIT R G.Electrochemical characteristics of intermetallic phases in aluminum alloys——An experimental survey and discussion[J].Journal of the Electrochemical Society,2005,152(4):140 -151.

[12]RAMGOPAL T,GOUMA P I,FRANKEL G S.Role of grain-boundary precipitates and solute depleted zone on the intergranular corrosion of aluminum alloy 7150[J].Corrosion,2011,58(8):687 -697.

[13]HU J,XU L X,YAO C K.Location corrosion of alumina borate whisker reinforced AA2024 T6 composite in aqueous 3.5%NaCl solution[J].Materials Chemistry and Physicals,2002,76(3):290 -294.

[14]曹楚南.腐蚀电化学[M].北京:化学工业出版社,1994:10.

[15]ZHANG X M,LIU L,YE L Y,et al.Effect of pre-deformation of rolling combined with stretching on stress corrosion of aluminum alloy 2519A plate[J].Transactions of Nonferrous Metals Society of China,2012,22(1):8 -15.

[16]樊喜刚,蒋大鸣,孟庆昌,等.时效制度对7150铝合金组织和性能的影响[J].材料热处理,2006,35(16):22-25.(FAN X G,JIANG D M,MENG Q C,et al.Effect of aging on microstructure and properties of 7150 aluminum alloy[J].Material & Heat Treatment,2006,35(16):22 -25.)

[17]WANG T,YIN Z M,SUN Q.Effect of homogenization treatment on microstructure and hot workability of high strength 7B04 aluminium alloy[J].Transactions of Nonferrous Metals Society of China,2007,17(2):335 -339.

[18]LI N K,CUI J Z.Microstructural evolution of high strength 7B04 ingot during homogenization treatment[J].Transactions of Nonferrous Metals Society of China,2008,18(4):769-773.

[19]田荣璋,王祝堂.铝合金及其加工手册[M].长沙:中南大学出版社,2004.

[20]STARINK M J,WANG S C.A model for the yield strength of overaged Al-Zn-Mg-Cu alloy[J].Acta Materialia,2003,51(17):5131-5150.

[21]陆智伦,潘清林,陈琴,等.固溶处理对含Ag的Al-Cu-Mg力学性能和组织的影响[J].航空材料学报,2011,31(6):24-29.(LU Z L,PAN Q L,CHEN Q,et al.Effects of solution treatment on mechanical properties and microstructure of Al-Cu-Mg alloy with Ag addition[J].Journal of Aeronautical Materials,2011,31(6):24 -29.)

[22]XU D K,BIRBILIS N,LASHANSKY D,et al.Effect of solution treatment on the corrosion behaviour of aluminium alloy AA7150:Optimisation for corrosion resistance[J].Corrosion Science,2011,53(1):217 -225.

[23]BOAG A,HUGHES A E,GLENN A M,et al.Corrosion of AA2024-T3:Part I:Localised corrosion of isolated IM particles[J].Corrosion Science,2011,53(1):17 -26.

[24]张新明,宋丰轩,刘胜胆,等.双级时效对7050铝合金板材剥蚀性能的影响[J].中南大学学报(自然科学版),2011,42(8):2252 -2259.(ZHANG X M,SONG F X,LIU S D,et al.Influence of two-step aging on exfoliation corrosion properties of 7050 aluminum alloy plate[J].Journal of Central South University(Science and Technology),2011,42(8):2252 -2259.)

[25]PENG G S,CHEN K H,CHEN S Y,et al.Effect of the deformation on the stress-corrosion cracking of Al-Zn-Mg-Cu alloys[J].Materials and Corrosion,2012,63(3):254 -258.