受热过程树脂浸润流动的超声无损评估

陈 萍, 刘 玲, 王占吉, 何少刚,

(1.中国商用飞机有限责任公司国家商用飞机制造工程技术研究中心,上海 200436;2.同济大学航空航天与力学学院,上海 200092)

高性能复合材料通常采用热压罐成型工艺,其较高的设备和工时成本对于日益增长的复合材料工业来说,已经越来越凸显其固有的局限性。随着复合材料和工艺技术的发展,出现了一种新的预浸料,即非热压罐预浸料,该类预浸料不采用热压罐工艺成型,可在一个大气压或更低的压力下固化成型,有时又称为真空袋预浸料,即通过真空袋法固化成型[1]。Thorfinnson等人将一种特殊配方的树脂制备成预浸料,在预浸料中留出一些干纤维,从而最早发展起来非热压罐预浸料,该配方的树脂在传统热压罐工艺中设计成177℃固化成型,但经过预留真空通道,在烘箱中抽真空并在121℃固化成型,两种工艺得到的结构件性能基本相等[2,3]。Brietigam 等人则对早期的非热压罐预浸料树脂进行了研究,研究发现,与传统的热压罐工艺相比,采用非热压罐预浸料可以节省约75%的工艺时间,而进行后固化处理后,所得层合板的力学性能与热压罐工艺所得层合板相等[4]。波音和空客公司在当代客机和下一代客机中计划广泛采用复合材料结构,使复合材料工业蓬勃发展,其市场份额显著增加[5],但热压罐工艺费时且昂贵,已经不能满足当前和下一代客机复合材料的生产效率。非热压罐工艺必将成为航空复合材料主要的制造方法之一[5]。

树脂在干纤维区域的浸润流动是非热压罐预浸料加工过程中主要的微结构变化,该过程直接影响气泡的演变和孔隙的形成。因此,研究树脂浸润流动行为对控制产品质量尤其重要。而对树脂的浸润流动的研究通常采用超声无损检测方法或者埋入光纤传感器进行在线监测[6~8]。对于预浸料,由于树脂没有固化,按照传统的水浸超声无损检测方法,不能实现在线检测。通常将不同浸润程度的试样固化,然后通过超声检测树脂的流动状态或浸润程度。Thomas等人应用超声C扫描技术,将预浸料进行真空袋法密封,然后将装置浸入水槽,对水加热后,在选定时间点将试样取出并放入超声扫描水槽进行扫描,研究了树脂的浸润流动情况[9]。该方法的缺点是由于温度对水浸探头的信号影响较大,所以不能实现在线实时检测[9]。Stoven等较早地采用空气耦合超声检测方法对RTM工艺中树脂在纤维网架中的浸润和填充率进行了研究,结果发现由超声检测得出的填充率和目视观察得到的填充率相同[10]。近年来,空气耦合超声检测技术不断成熟并走向应用,对于不能水浸检测的试样,空气耦合超声无损检测技术较好地弥补了该方面的不足,其非接触、空气耦合等特点,能够实现在线快速检测,该技术具有良好的应用前景[11,12]。目前为止,少有文献报道应用空气耦合超声无损检测方法来评估复合材料的研究[12]。

本工作对非热压罐预浸料在升温和恒温阶段的树脂浸润流动行为进行了研究,通过采用空气耦合超声C扫描方法,应用扫描图片实时研究了树脂的浸润流动变化,并且采用金相图片分析方法验证了该超声C扫描方法的合理性。

1 实验方法

1.1 材料与试样制备

实验所用材料为Cytec中模高强碳纤维环氧树脂非热压罐预浸料,其中单向的碳纤维层面密度为190g/m2,基体树脂密度为1.02g/cm2。树脂膜粘贴在纤维层的两侧,部分浸入纤维层,形成纤维层中间为干纤维的部分浸润预浸料。预浸料的厚度约0.187mm。

裁剪大块预浸料,预备进行超声C扫描,在均匀分布区域切取升温和恒温试样。裁剪100mm×100mm三块预浸料试样,试样两面紧贴铝板(涂脱模剂),然后进行固化操作,所得试样作为超声C扫描的标准试样。

1.2 超声C扫描

采用的超声扫描装置为NAUT21型空气耦合超声C扫描仪,如图1所示。扫描方式为透射法,如图2所示。

图1 空气耦合超声C扫描系统Fig.1 Air-coupled ultrasound C-scan system

图2 超声波透射法示意图Fig.2 Map of ultrasonic transmission technique

将标准试样放置在空气耦合扫描仪的工作台面上,使试样的扫查面与超声发射接收探头保持垂直,并且发射探头和接收探头的轴线保持在同一竖直线上,使接收探头基本能完全接收到透射超声信号。调节扫描参数,使接收信号强度达到80%以上,并保存扫描参数。扫描所用探头频率为600kHz。在扫描程序中,设置C扫描图片中红色为透射信号强度接近80%,黄色为透射信号接近40%,而蓝色表示透射信号接近20%,黄色和红色中间颜色表示透射信号强度在40% ~80%之间,而蓝色和黄色的中间颜色表示透射信号在20%~40%之间。

采用上述扫描参数对准备好的大块预浸料进行扫描,将灰度显示均匀一致的区域裁剪成100mm×75mm的若干试样,对试样进行升温和恒温实验。首先,取3块试样放置于真空干燥箱中,升温速率为1℃/min。当真空干燥箱温度显示为40℃,60℃,80℃和100℃时,分别取出试样进行扫描。放入试样前,将试样平整粘贴在同样尺寸的矩形铝框架上,保证试样加热后容易取出,保持平整状态并及时进行扫描。

其次,取裁剪好的试样,在两侧贴上耐90℃高温的有机玻璃,并将试样抽真空3min,消除夹杂气体。然后将试样放置在可以恒温的数控电热板上,进行恒温操作(如图3所示),研究在相同温度下,不同时间树脂的浸润流动。恒温温度设定为60℃和80℃,每个恒温温度的平行试样分别为3个。将贴有有机玻璃的试样放置在加热板上,然后升温,当温度显示为60℃,设置为恒温,用红外数显温度计测量试样的温度,当试样温度达到60℃,取试样进行扫描一次,扫描时间大约3min,然后将试样放回加热板继续恒温,在60℃恒温0min,10min,20min,30min,40min,60min后分别进行超声 C扫描。在80℃恒温时,进行相同的操作来观测树脂的流动情况。

1.3 金相试样制备

图3 恒温操作示意图Fig.3 Setup of temperature holding

取升温过程试样在初始40℃和升温结束100℃时的试样块制备金相分析试样,在超声灰度图分布比较均匀的区域,裁剪15mm×30mm的小块,在常温下进行冷镶嵌,尽量避免温度对树脂流动的影响。60℃和80℃的恒温试样,取恒温开始和结束两个状态的试样进行镶嵌。将所有试样打磨和抛光后得到图4所示的金相分析试样。在MM-7光学显微镜下,观察不同试样中树脂的浸润流动状态。同时,采用ImageJ软件计算对所得的显微图片进行孔隙率分析。

图4 金相分析试样Fig.4 Specimens of metallographic analysis

2 结果与讨论

2.1 升温对树脂流动的影响

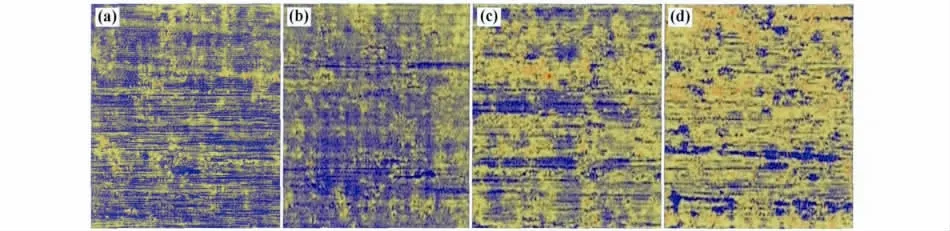

图5为预浸料在不同温度时的空气耦合超声C扫描图片,其中图5a~d分别对应40℃,60℃,80℃和100℃恒温试样的图片。从图5a可以看出,灰度图中蓝色区域较多(超声波透过率低),说明试样内部存在较多的干纤维或孔隙,这是因为,在该温度下,树脂的黏度较大,由于没有压力作用,所以基本不发生流动。当温度升高到60℃时,灰度图中的蓝色区域略有减小,说明树脂已发生了浸润流动,树脂渗透到干纤维和孔隙当中,使得预浸料浸润程度增大,因此蓝色灰度区域略有减小,如图5b所示。当温度达到80℃时,树脂流动性增强,图片上出现较多黄色区域,并开始出现零星的红色区域,如图5c所示。当温度达到100℃,整个试样中树脂的浸润流动比较均匀,仅存在少量蓝色区域,这可能是由于温度升高,树脂浸润流动加快,局部夹杂的气泡或孔隙缩小,其内部压力增大,阻止了树脂的进一步流动,形成了内部缺陷导致图示的结果,如图5d所示。可以看出,当温度在100℃时,树脂对纤维网架的浸润达到一定程度,但由于没有完全填充,所以并未呈现大片红色区域。

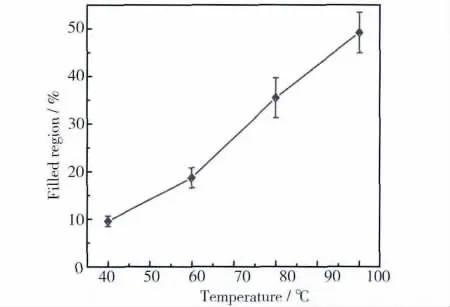

根据NAUT21型空气耦合超声C扫描程序,可以设置统计出扫描图中透过率较大的红色或黄色区域占总的扫描面积的百分比,本工作将其定义为树脂对纤维网架的填充率,其余则为干纤维和孔隙等超声波透过率低的区域。图6给出了各试样随温度升高时的填充率,可以看出,随温度升高,树脂流动性增强,对纤维网架的填充率增大。温度从40℃升至100℃时,平均填充率从9.6%升高到49.2%左右。根据图6所得的填充率变化,以及升温时间和扫描试样尺寸,采用文献[9]的方法,可以算出树脂的浸润流动速率,表1给出了由超声信号变化统计所得的各试样在不同温度点的平均流速,可以看出,在80℃左右树脂浸润流动最快,而在100℃时浸润速率开始变慢,这可能是因为,虽然温度升高使树脂黏度降低(表1),但试样中孔隙或夹杂气泡的压力同时增大,从而阻碍了树脂浸润流动,因此流速略有减小。

根据图5a和d所示,截取扫描区域中树脂分布均匀的区域,制备金相试样,所得试样沿厚度方向的显微图片如图7所示。可以看出,在40℃时,纤维层内中间部分为干纤维和孔隙,未被浸润的干纤维呈松散状态(图7a所示);当温度达到100℃,由于树脂流动浸润填充,纤维层内干纤维和孔隙比例降低(图7b所示)。树脂的流动没有明确的流动前沿,树脂沿纤维层上、下和侧面流动填充纤维束。根据ImageJ软件,得到图中孔隙占纤维层横截面的比例(即孔隙率)分别约为27.2%(图7a)和9.6%(图7b),孔隙率降低了17.6%,与超声检测结果趋势一致。

表1 试样在升温过程中的平均流速Table 1 Flow speed of the specimens subjected to temperature rising

图5 不同温度时的超声C扫描图片 (a)40℃;(b)60℃;(c)80℃;(d)100℃Fig.5 C-scan images at different temperature,with 40℃(a),60℃(b),80℃(c),and 100℃(d)

图6 树脂对纤维网架的填充率随温度的变化曲线Fig.6 Filled region of resin versus temperature

2.2 恒温时间对树脂流动的影响

根据图5~7可得出,在实际工艺过程中,如果在树脂浸润流动性良好的时刻进行恒温操作,可提高树脂对纤维的浸润程度,从而提高产品的质量。图 8为试样在 60℃ 恒温 0min,10min,20min和30min的C扫描图片,可以看出,在60℃恒温10min内树脂沿厚度方向流动浸润较快,图片颜色变黄变红,当达到20min后,图片蓝色区域变化较少,说明树脂流动缓慢,但红色区域略有增强。当超过30min后,图片基本没有变化(图8没有重复给出,恒温60min时超声图像,基本与图8d相同),说明在30min内,树脂基本停止了浸润流动。

图7 不同温度时试样横截面的显微图片 (a)40℃;(b)100℃Fig.7 Microphotograph of the cross-section at different temperature with 40℃(a),and 100℃(b)

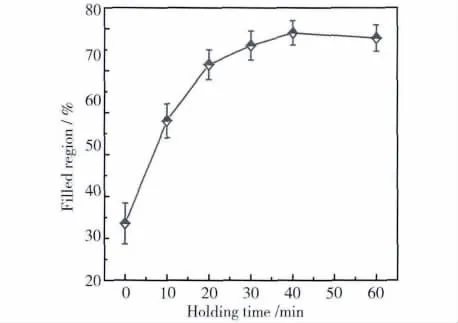

根据图8结果,得到树脂对纤维网架的填充率随时间的变化关系,如图9所示。在60℃恒温0min时,填充率为15.9%,恒温30min时为38.8%(如图9所示),浸润率增加了22.9%。恒温60min时,浸润率为 41.7%,相比 30min的 38.8%,仅增加2.9%,平均每10min增加的幅度小于1%,所以认为30min后,树脂基本停止了流动。由图9计算出树脂的平均流速为3.44×10-7m/s,如表2所示。

图10给出了试样在60℃恒温0min和60min时的金相分析图片,可以看出,经过恒温操作,孔隙和干纤维明显减少,由ImageJ计算得到横截面上的孔隙率分别为24.6%和15.3%(表2),孔隙率降低了9.3%,与C扫描结果趋势一致。

图11为试样在80℃恒温0min,10min,20min和30min的C扫描图片,与60℃恒温结果相似,在前10min内图片变化最明显,说明树脂流动较快,但在20min以后,图片变化不明显,说明在20min以后树脂基本停止了流动。图12给出了程序统计的各试样的填充率随时间的变化关系,在80℃恒温0min,10min,20min,30min和60min的平均填充率分别为33.5%,58.1%,71.5%,76.0% 和 77.8%,即从恒温20min到60min,填充率仅增加 6.3%,平均每10min仅增加约1.6%,可以认为在20min后基本不再发生浸润流动。因此,计算得到树脂的流速为8.08×10-7m/s(如表2),比60℃恒温的浸润流速增大。但由于树脂流动较快促使孔隙或气泡加快缩小,其内压增大从而阻碍了树脂的进一步流动,因此比60℃恒温流动时间缩短了。

图8 60℃恒温不同时间的超声C扫描图片 (a)0min;(b)10 min;(c)20 min;(d)30 minFig.8 C-scan images at 60℃,with 0min(a),10 min(b),20 min(c),and 30 min(d)

图9 60℃时树脂对纤维网架的填充率随时间的变化曲线Fig.9 Filled region of resin versus time variation at 60℃

表2 试样在恒温过程中的平均流动速率Table 2 Flow speed of the specimens under constant temperature

由图11得到了图13所示的试样的横截面图,分别为80℃恒温0min(图13a)和60min(图13b)的典型图片。可以看出,在达到80℃时,试样中的孔隙和干纤维比40℃和60℃明显减少,当恒温60min后(可以认为60min与30min图片相近),横截面孔隙的含量和尺寸明显减小,统计两个图中可视的孔隙率,分别为18.7%和7.9%(表2),孔隙率降低了10.8%。

研究发现,试样仅在升温或恒温条件下,温度变化会引起树脂在纤维束间和纤维束内的浸润流动,这种微观变化通过本工作的空气耦合超声C扫描图像和微观图像分析,可以实时反映出来。另一方面,预浸料中树脂在较低温度下恒温发生流动的时间稍长,流速较慢;在较高温度恒温时,流速较快但流动的时间稍短。因此,在较高温度下,合理进行恒温操作将有利于提高浸润度并缩短工艺时间。本研究的超声无损评估方法得到的树脂浸润流动速率与文献[9]报道结果一致,相差小于一个数量级,因此进一步证明了本研究方法的可行性。

图12 80℃时树脂对纤维网架的填充率随时间的变化曲线Fig.12 Filled region of resin versus time variation at 80℃

图13 80℃恒温开始和结束时试样横截面的显微图片 (a)0min;(b)60minFig.13 Microphotograph of the cross-section at 0min(a),and 60min(b)under 80℃

3 结论

(1)经过升温和恒温操作实验得出,利用空气耦合超声C扫描图片可以反映出树脂在纤维网架中浸润流动的微观变化,金相图片分析结果与C扫描结果一致,证明了超声C扫描结果的正确性。因此,空气耦合超声C扫描图片可以定性分析树脂的浸润流动变化,如浸润流动的方位等,也可近似定量分析浸润流动参数如流速等。

(2)进一步的工作可以将超声灰度图中不同灰度对应位置做金相分析,统计相应的孔隙率,和超声扫描程序统计的填充率对应,建立定量关系,从而可以使超声C扫描结果可以直接定量分析流动参数。

[1]KRATZ J,HUBERT P.Processing out-of-autoclave honeycomb structures:Internal core pressure measurements[J].Composites:Part(A),42(8):1060-1065.

[2]THORFINNSON B,BIERMANN T F.Degree of impregnation of prepregs effect on porosity[C]//RALPH C.32nd International SAMPE Symposium and Exhibition.Anaheim Convention Center:SAMPE International Business Office,1987:1500-1509.

[3]廉伟.非热压罐工艺在飞机复合材料低成本制造中前景广阔[J].国际航空,2011,23(10):64-66.(LIAN W.Broad prospects of the out-of-autoclave process in the low-cost manufacturing of composite aircraft[J].International Aviation,2011,23(10):64 -66.)

[4]BREITIGAM W V,BAUER R S,MAY C.Novel processing and cure of epoxy resin systems[J].Polymer,1993,34(4):767-771.

[5]STEELE M,CORDEN T.New prepregs for cost effective out-of-autoclave tool and component manufacture [J].SAMPE Journal,2004,40(2):30 -34.

[6]SCHMACHTENBERG E,SCHULTE Z J,TÖPKER H J.Application of ultrasonics for the process control of resin transfer moulding(RTM) [J].Polymer Testing,2005,24(3):330-338.

[7]KLOSTEMAN D A,SALIBA T E.Development of an online,in-situ fiber-optic void sensor[J].Journal of Thermoplastic Composite Materials,1994,7(3):219 -229.

[8]DRAPIER S,MONATTE J,ELBOUAZZAOUI O,et al.Characterization of transient through-thickness permeabilities of non crimp new concept(NC2)multiaxial fabrics[J].Composites:Part(A),2005,36(7):877-892.

[9]THOMAS S,NUTT S R,BONGIOVANNI C.In situ estimation of through-thickness resin flow using ultrasound[J].Composites Science and Technology,2008,68(15/16):3093-3098.

[10]STÖVEN T,WEYRAUCH F,MITTSCHANG P,NRITZEL M.Continuous monitoring of three-dimensional resin flow through a fiber perform[J].Composites:Part(A),2003,34(6):475-80.

[11]RENALDAS R S,RYMANTAS K,EGIDIJUS Z,et al.Ultrasonic air-coupled testing of square-shape CFRP composite rods by means of guided waves[J].NDT&E International,2011,44(7):645 -654.

[12]KAŽYS R,DEMˇCEENKO A,MAZEIKA L,et al.Aircoupled ultrasonic non-destructive testing of aerospace components[J].Insight,2007,49(4):195 -199.