应用于雷达TR组件微组装中的气相清洗技术*

林文海

(中国电子科技集团公司第38研究所,合肥 230088)

1 引言

随着21世纪雷达科学的发展,相控阵雷达的应用越来越广泛,在其中的TR组件通常配备了几千到几万个组成阵列的功能模块,起到了相控阵雷达的核心作用。由于雷达目前应用领域正从地面逐渐向海洋、天空、太空扩展,根据实际应用的要求,结合当前雷达技术的发展情况,为了减轻舰船、飞机和卫星的负载,有源相控阵TR组件在要求具备大功率、高效率、低噪声的同时,体积要尽可能小,重量要尽可能轻。这一需求引领着雷达的核心模块——TR组件在朝着微型化、轻型化的道路上不断前进[1~4]。

空载、星载雷达中TR组件通常会承受较多的振动和较大的温度变化,并存在维修、更换、调试等困难。由此要求组件具备极高的可靠性,造成问题的潜在隐患,例如组件中有可能造成振动碰撞损害和腐蚀污染损害的污染物要尽可能在组装制造过程中就排除掉。而在小型化TR组件的组装制造过程中,为了减轻重量、缩小体积,基板线路之间的线宽间距不断缩小,同时为了最大化利用组件内的空间,通常放弃使用具备外壳的封装好的芯片,而改为应用体积更小、重量更轻的裸芯片。目前TR组件中常用的LTCC基板,以金或银作为导体金属材料,内部埋置电阻、电感和电容,最小通孔达到了300 μm,线条及间距最小150 μm;而薄膜基板的内部甚至可以埋置简单芯片,线条及间距达到了50 μm,最小通孔达到了25 μm[5~6]。

组件尺寸的不断缩小造成了组装、封盖和使用过程中产生的细微污染物与器件尺寸和线宽尺寸的相对大小不断上升,由此会对微型TR组件电性能、可靠性等造成比原中型、大型TR组件更严重的影响;焊盘表面的污染物在温度变化时会影响金丝球焊和压焊的附着力;同时,这些污染物也留下了短路和腐蚀等各种使用过程中的隐患;TR组件通常都需要密封,以颗粒形式存在的污染物会在密封的壳体遭遇振动时四处碰撞,造成撞坏裸芯片精细结构、导致电气性能恶化等严重后果,进一步影响整个雷达系统的运行。

与此同时,传统的超声清洗、刷洗等手段也在微型TR组件清洗方面遇到了问题:在TR组件中,目前裸芯片上应用了空气桥避让技术,在大幅度缩小芯片体积、提高裸芯片性能的同时,也让芯片表面变得不能承受超声过程或刷洗过程中产生的力和振动;裸芯片与高密度基板上焊盘的联接过程中还使用了金丝键合技术,完成键合后的组件受到力和振动可能会影响金丝拱高和拱形,影响微波性能,同时还会降低键合的可靠性,甚至导致键合失效。

随着裸芯片、高密度基板等精密器件的大规模应用,需要我们在组件微组装贴装裸芯片后的清洗过程中尽可能利用振动小、冲击力弱、清洗效率高的工艺来解决TR组件的清洗问题。而气相清洗以其无机械力作用、无振动、环保高效的特点正在成为TR组件微组装制造中清洗工艺的首选。

2 气相清洗工艺概述

气相清洗的原理是通过加热槽内的溶剂被加热后沸腾成为蒸汽,上升形成气相区,需要被清洗的组件放置在气相区内,通过制冷让组件和裸芯片处于温度较低的状态,与蒸汽接触时因为温度差的作用,将蒸汽冷凝成液体,溶解组件表面的油脂,通过冲洗等作用带下组件表面的颗粒污染物,回到加热槽内变成清洗液;清洗液通过加热又再次气化成蒸汽,上升与组件进行接触,进行循环清洗。该循环的关键是蒸汽本身不存在不可汽化的污染物,不会让油脂、小颗粒等污染物离开加热槽,保证了被清洗组件始终只与清洗溶剂的蒸汽接触,这样就克服了常规清洗过程中存在的污染物溶解后在清洗液中造成的浓差极化导致清洗效率下降的问题。

当前一般认为气相清洗技术适用于清洗组件中基板表面及裸芯片上的助焊剂、油脂、操作人员留下的皮屑等其他污垢。气相清洗设备通常配备有干燥系统、溶剂过滤、回收系统,在降低生产成本的同时能够保证较高的清洗效率。但是每种清洗技术都不是万能的,对于某些特定的污染物,气相清洗基于它本身原理的限制,并不能够在有限的清洗时间内完成清洗任务,而带有一定热量的溶剂蒸汽过长时间接触基板和裸芯片表面,也会产生不可预测的副作用。为了更好地利用该技术为雷达组件生产服务,笔者在TR组件微组装制造过程实践中进行了气相清洗实验研究,希望在介绍该清洗方法的同时在实验过程中总结出哪些污染物容易利用气相清洗去除,哪些是气相清洗方法比较难处理的,在气相清洗适用的情况下运用多长的工艺时间更合适,从而为TR组件的微组装制造提供参考。

图1 气相清洗原理图

3 实例分析

3.1 对常见外来环境污染物的清洗能力

指纹、油墨、唾沫是在TR组件组装制造中常见的外来污染物,为了验证气相清洗对这些污染物的清洗能力,我们以某型号产品镀金的柯伐板为例,在镀金柯伐板上按压指纹印,同时用中性笔油墨在镀金柯伐板上写字,再进行唾沫处理。待处理后进行气相清洗实验,验证清洗效果。在气相清洗中,溴丙烷因为其沸点合适(71℃),既能够保证较低的能耗和较短的预热时间,又能够在遇冷时迅速冷凝液化;同时生理毒性较低,溶解污染物能力强,成为气相清洗工艺中最常见的清洗剂,本文中因此而选用商用溴丙烷作为气相清洗剂。

图2 沾有指纹、油墨、唾沫的某型号产品镀金柯伐板

图3 气相清洗20 min后的某型号产品镀金柯伐板

图4 气相清洗4次、每次20 min后的某型号产品镀金柯伐板

图5 将图4中镀金柯伐板再通过机械摩擦等方法清洗后

3.1.1 对指纹的清洗能力

从图2和图3中指纹印部分(图2中右侧纹路部分)的对比中可以看到,清洗前按压的指纹印在通过1次20 min气相清洗处理后已经基本清洗干净,在低倍显微镜下进行目检观察,没有留下残留的痕迹,证明清洗效果良好。

3.1.2 对油墨的清洗能力

从图2和图3、图4中油墨部分(“正”字图案为中性笔油墨)的对比中可以看到,清洗前写上的中性笔油墨印在通过1次20 min气相清洗后仅仅轻微变淡,在低倍显微镜下残留的痕迹依旧非常明显,在相同工艺参数下反复经过4次气相清洗后,痕迹依旧明显,证明气相清洗采用通用的溴丙烷作为溶剂对中性笔油墨造成的污染物没有达到良好的清洗效果。从图5中可以看到,通过机械摩擦等方法清洗后,油墨印消失,仅留下中性笔在金镀层上的划痕,这说明气相清洗在具有无机械力作用、无振动、能够保证组件无损伤的特点的同时,清洗能力不足以让油墨分子离开镀金柯伐板。这是因为油墨分子与指纹印不同,与镀金层结合力较强,在不改变溶剂的情况下仅采用气相清洗工艺很难将其清洗干净。

3.1.3 对镀金柯伐板唾沫痕迹的清洗能力

从图1和图2、图3中唾沫痕迹(图中为深色、不规则形状部分)的对比中可以看到,清洗前镀金柯伐板上的唾沫痕迹在通过1次20 min气相清洗后在低倍显微镜下基本看不出变化,在相同工艺参数反复清洗4次后,变化依旧不明显,证明气相清洗采用通用的溴丙烷作为溶剂对唾沫造成的镀金层污染达不到良好的清洗效果。从图5中可以看到,通过机械摩擦等方法清洗后,唾沫痕迹明显变淡,这说明采用溴丙烷作为清洗溶剂条件下的气相清洗对唾沫痕迹的清洗能力非常不好。

3.2 对生产过程中残留助焊剂的清洗能力及对焊接区域和导电胶的影响

在TR组件组装制造中,对表贴元器件和裸芯片的固定必须采用焊接方式或导电胶胶接的方式,在焊接过程中焊膏中自带的助焊剂或焊片焊接所需要刷上的助焊剂不可避免的会留下残留,气相清洗工艺是否能够将其清洗干净,在清洗的同时有机清洗溶剂是否会对焊接区域本身以及固化后的导电胶产生破坏作用是清洗工艺师们广泛关注的问题。我们以某型号产品LTCC镀金基板为例,在基板上涂上焊膏,进行升温将它熔化,另取相同基板,点上导电胶,升温固化后进行气相清洗实验,验证清洗效果。

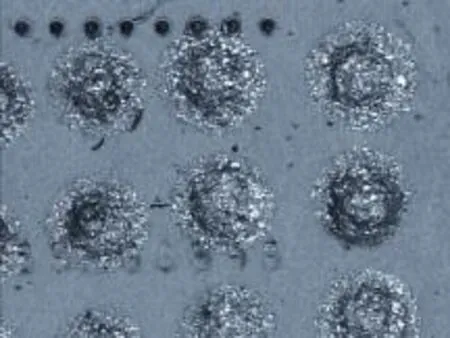

3.2.1 对固化后的含银导电胶的影响分析

从图6、图7和图8中固化后含银导电胶的胶点(图6~8中银白色圆点)对比中可以看到,清洗前固化的含银导电胶在通过1次20 min的气相清洗后,在低倍显微镜下观察不到任何变化,形状完整,轮廓清晰,证明用溴丙烷作为清洗溶剂的气相清洗工艺对固化后的含银导电胶外观没有影响, LTCC镀金组件中元器件导电胶粘接的可靠性基本不会因气相清洗而造成影响。

图6 涂敷有已固化导电胶的某型号产品LTCC镀金基板

图7 气相清洗20 min后的涂敷有已固化导电胶的某型号产品LTCC镀金基板

图8 气相清洗4次、每次20 min后的涂敷有已固化导电胶的某型号产品LTCC镀金基板

图9 涂敷有已升温固化焊膏的某型号产品LTCC镀金基板

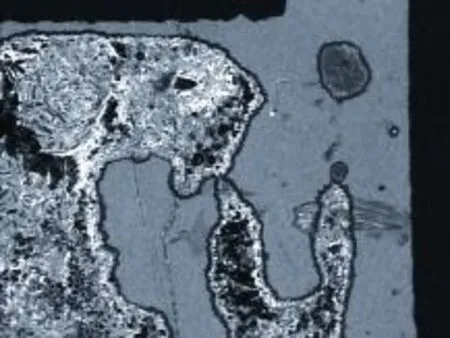

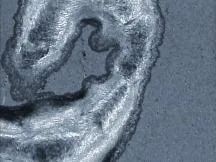

3.2.2 对生产过程中残留的助焊剂的清洗能力分析

从气相清洗前图9、图12中残留的助焊剂(图9、图12中银白色焊料上和周围的深色浸斑)与清洗后图10、图13的对比中可以看到,清洗前在焊料上和焊料周围的深色助焊剂通过1次20 min气相清洗后,在低倍显微镜下观察不到任何残留,表面干净、光亮。这证明用溴丙烷作为清洗溶剂的气相清洗工艺对生产过程中残留的助焊剂具备极佳的清洗能力。与此同时,图11证明了焊接区域的焊料本身没有任何变化,经历长时间的溴丙烷作为溶剂的气相清洗,焊接区域依然形状完整、轮廓清晰,这说明气相清洗工艺在除去助焊剂的同时基本不会影响LTCC镀金组件中元器件焊接区域的可靠性。

图10 气相清洗20 min后的涂敷有已升温固化焊膏的某型号产品LTCC镀金基板

图11 气相清洗4次、每次20 min后的涂敷有已升温固化焊膏的某型号产品LTCC镀金基板

图12 涂敷有已升温固化焊膏的某型号产品LTCC镀金基板

4 气相清洗技术总结

以上我们研究了以溴丙烷作为清洗剂的气相清洗技术在雷达TR组件微组装中的应用,可以得到下面一些结论:

以溴丙烷作为气相清洗剂,运用气相清洗工艺,能够有效地对柯伐镀金材质上的指纹印和LTCC陶瓷基板上镀金焊盘部位的助焊剂残留进行清洗,仅需1次20 min的蒸汽冷凝洗涤过程即能明显去除镀金层上的污染物。

图13 气相清洗20 min后的涂敷有已升温固化焊膏的某型号产品LTCC镀金基板

表1 部分常见溶剂的哈斯常数表

该气相清洗工艺实施过程中,对LTCC陶瓷基板上已经完成升温固化过程的含银导电胶外观上没有影响,对焊接完成的焊料区域也没有影响,意味着该工艺可以为完成表贴元器件和裸芯片点胶贴片后的组件进行清洗,这对于当前裸芯片运用越来越广泛的雷达TR组件微组装来说具有特殊的意义:由于裸芯片上存在大量空气桥等易损精细结构,超声波清洗、刷洗等常规手段会对这些结构造成损伤,在此情况下如果微组装过程中引入污染物,意味着整个组件有无法清洗、报废的危险;另外在单个裸芯片或器件出现损害需要返修时,返修过程中不可避免地会出现污染物,考虑到组件内部还有其他功能完好的裸芯片,同样不能运用超声波清洗和刷洗。气相清洗在这种特殊条件下具备的清洗能力,对雷达TR组件微组装和返修过程来说意义重大。

与此同时我们要认识到,以溴丙烷作为清洗剂的气相清洗工艺,对唾液残留和油墨污染物几乎不具备清洗能力,经过长时间反复的尝试,污染表面依然没有明显的变化,这可能是由于污染物本身和镀金柯伐表面结合紧密,单纯的无机械作用力的清洗不足以将它们溶解、带离底材表面。从表征溶剂溶解能力的哈斯常数表中可以查到(见表1),溴丙烷的Polarity常数和Hydrogen bonding常数都处于中等水平,对极性或非极性的污染物都具备有一定的清洗能力,但是也由于这个原因,对于极性非常强或非常弱的污染物来说,清洗能力就很弱了。对于镀金柯伐板上的唾沫痕迹来说,就不能够将它溶解。在不利用机械摩擦的情况下,得不到能接受的清洗结果。

[1]杨建宇. 雷达技术发展规律和宏观趋势分析[J]. 雷达学报,2012,1(1):19-27.

[2]李明. 雷达射频集成电路的发展及应用[J]. 现代雷达,2012,34(9):8-15.

[3]吕勇,郭凯. 机载有源相控阵雷达发展探析[J]. 信息通信,2012,3:256-257.

[4]唐利娜,吴少鹏. 航母舰载三坐标雷达发展现状及其发展特点[J]. 雷达与对抗,2012,32(4):1-4.

[5]胡骏,柳龙华. MCM-C/D微波基板工艺技术研究[J]. 电子工艺技术,2011,32(5):288-290.

[6]郎鹏. 微组装中的 LTCC基板制造技术[J]. 电子工艺技术,2008,29(1):16-19.