X射线在陶瓷气密封装空洞检查中的不足

王 洋,肖汉武

(无锡中微高科电子有限公司,江苏 无锡 214035)

1 引言

众所周知,X射线作为一种非破坏性的无损检测方法被广泛应用于焊接相关领域。尤其是在电子行业,元器件的表面贴装、波峰焊及气相焊等板级封装中,其中焊点质量的检查通常都要采用X射线照相技术。

对于元件级封装,同样会使用到X射线照相技术。通过X射线照相可以对芯片粘接区的空洞、键合引线(不包括Al线)形状等进行检查。对于高可靠的陶瓷气密封装器件,X射线照相还被用来检查密封工艺中的缺陷。

2 X射线照相在气密性封装器件中的应用

2.1 X射线照相的基本原理

用于微电子焊接检查的X射线检查仪是基于X射线穿透被测物质时存在不同程度衰减这一基本规律。它的基本工作原理是:处于真空环境下的X射线管,通过施加高电压,使得其阴极中产生的电子加速,高速电子到达阳极撞击靶材,其中电子的动能大部分转换为热能,只有1%左右的动能转化为X射线。

如图1所示,X射线穿过被测物质时,由于被测物质中材料的密度、厚度方面的差异,X射线强度发生相应的变化,密度高、厚度大的地方对X射线的吸收大,密度低、厚度小的地方对X射线的吸收小。其强度的衰减规律遵循公式(1)。X射线穿过被测物质到达探测器时,衰减后的X射线被转换成可见光而在照相底片或光学传感器上成像,由于透射的X射线强度存在差异,转换后的可见光强度也就存在差异,从而在照相底片或传感器上形成密度不同的影像,密度低、颜色较浅的代表了待检查物质密度低、厚度小的部分,而密度高、颜色较深的代表了待检查物质密度高、厚度大的部分。

图1 X射线透射衰减

式中:

I—入射X射线强度;

I0—透射X射线强度;

µ—衰减系数;

x—待检查物质厚度。

其中衰减系数µ与材料性质相关。通常材料的密度越大,衰减系数也越大。在微电子封装材料中,Al 键合引线的衰减系数非常小,X射线几乎完全透过,因此在X射线检查中封装中的Al键合引线是无法观测的;相反,陶瓷封装外壳用作散热的热沉,其材料通常是金属钨铜合金,对X射线的衰减系数则非常大,X射线基本上会被吸收,图像显示深黑。

2.2 集成电路陶瓷气密封装应用

X射线照相技术在电子行业中广泛用来检查焊点质量,譬如空洞、分层、开裂,以及焊点完整性(漏焊、开路及短路等),而在高可靠的集成电路陶瓷气密性封装器件应用中,X射线照相被特别用来检测封装内的缺陷,特别是密封工艺引起的缺陷,如合金焊料封帽的焊缝检查以及黑瓷低温封接玻璃中的空洞等内部缺陷。

图2、图3、图4是几个典型的AuSn20合金焊料封帽的X射线焊缝照片。图中灰度较深的阴影部分为设计密封宽度。根据GJB548B-2005方法2012.1 X射线照相中的规定,最窄密封宽度不到设计密封宽度的75%应拒收。

图2 气密封帽焊缝X射线典型照片一

图3 气密封帽焊缝X射线典型照片二

图4 气密封帽焊缝X射线典型照片三

图2照片中的样品中虽然存在部分空洞,但其最长宽度不到焊缝总宽度的20%,可以接收。图3照片中的样品中由于内部气氛引起焊料外溢,导致有效焊料密封宽度过窄,拒收。而图4照片中的样品,沿焊料密封宽度方向的空洞宽度已经超过25%的允许上限。

3 X射线照相检查焊缝空洞的不足

X射线确实可以准确探测出焊缝中的空洞缺陷,但是否可以认为X射线检查中未发现空洞即可确定密封就是正常呢?

在实际应用中,我们发现某些电路封帽后外观正常,经过X射线检查也未发现异常,然而在进行密封开盖检查中,却观察到明显的空洞,如图5和图6所示。

图5 X射线未发现空洞

图6 开盖过程中观察到明显空洞

从X射线照相的原理可以知道,X射线检测是基于被检测材料之间的差异,只有存在差异才能作出判断。否则,图像中显示出相同的灰度,就根本无法进行准确的判读。这种差异包括材料厚度的差异、材料密度差异以及不同材料的X射线透射的衰减差异。

事实上,X射线本身能完全透过空洞,之所以我们能在X射线屏幕上看到空洞图像,正是因为其中空洞的存在造成了被检材料中焊料厚度的不均匀,反映在X射线图像中就是灰度的差异。由于存在空洞处的焊料总厚度比周围区域薄,在图像上显示灰度较浅,周围焊料较厚的区域显示灰度较深,这种浅色区域于是被判为空洞。

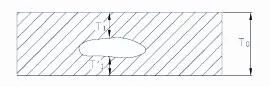

如图7 所示,当X射线从空洞上方穿透时,该区域焊料总体厚度较薄(T1+T’1<T0),在图像中显示出比周围区域颜色更浅的灰度。而从图8来看,空洞呈贯穿型且厚度均匀,那么X射线透过整个焊料区域时衰减的程度是一致的,从而在图像上显示基本相同的灰度,无法作出判断,这样,空洞就被X射线“无视”了。

图7 被测材料中由于空洞造成的厚度差异

图8 被测材料中的均匀空洞

图6样品中的空洞之所以被X射线无视,也正是由于X射线透过此区域的衰减程度与周围区域基本相同。

从图6中可以清楚地看出,空洞区域焊料基本没有润湿外壳的密封区域,那么在正常情况下,该区域的焊料厚度应该比周围区域厚,果真如此的话,该区域在X射线图像上应该是灰度较深的阴影。但实际情况却是呈现与周围相同的灰度,换句话说,空洞区域的焊料厚度与周围区域非常接近。出现这种巧合的原因是,焊料本身厚度很薄(只有50 µm左右),封帽过程中,随着焊料在密封区域的润湿,焊料厚度进一步缩小,虽然空洞区域的焊料未润湿下面的密封区,但仍然会向周围扩散,因此空洞区域的焊料厚度也是缩小的,这样,出现空洞焊料厚度与周围焊料厚度相同的机会就成为可能。之所以出现未润湿现象,与该区域密封区的表面平整度有关,另外封帽过程中施加在盖板上的力的位置也有很大关系,倘若压力仅仅施加在盖板的中间位置,角部位置盖板会出现翘曲,盖板的翘曲加上密封区的不平整最终导致了这种大面积的未润湿现象。

因此,为了保证X射线照相检测结果的准确性,在微电子焊接检查应用中,需要满足一个前提条件:即被检查材料密度应该是一致的、被检查区域总体厚度应该是相同的。假若密度不一致或是厚度不同,即使并不存在空洞,在X射线照片中也会观察到较浅的区域,容易误判为空洞。

同样道理,倘若封装中存在大面积的高密度物质,譬如陶瓷外壳底部的热沉,由于热沉的材料为钨铜,通常强度的X射线基本上被钨铜所吸收,因此即便焊料封接区存在空洞,仍然可能被热沉生成的阴影区所覆盖,从而导致空洞的漏判。针对这种带热沉结构的封装外壳,X射线照相是无能为力的,需要借助其他的检测手段,譬如超声扫描技术,才能探测其中的空洞。

另外,对于具有多层结构的陶瓷外壳,其中位于不同层间的空洞,X射线只能叠加所有浅色图像在一个平面上,根本无法判断具体部位所在。

由于市售商用X射线检查仪主要采用平面的2D检测方式,虽然可沿θ方向转动工作台,但转动角度有限,很难实现任意角度的旋转,无法实现不同方向的检测。如本例中的空洞现象,倘若能从侧面方向进行检查的话,空洞被探测出来的几率无疑会增大。

事实上, GJB548B-2005《微电子器件试验方法和程序》针对X射线照相的方向有所规定:一般要求在规定的Y方向上,用X射线穿透视察一次。在需要一次以上的观察时(适用时),用X射线分别在Z方向和X方向进行第二次、第三次(适用时)穿透视察。然而该规范对具体进行几次X射线观察并非明确规定,如在质量一致性检验中规定仅为Y方向,筛选中则为两个视图。因此大家在实际运用中,通常的做法是仅做Y方向。本例中的样品由于Z方向不容易放置,仅在Y方向进行X射线照相。

增加Z和X方向的检查,虽然可以降低空洞漏检的几率,但依然存在空洞漏检的情形。如某些外引脚与封帽盖板处于同侧的外壳,如高引脚数的CPGA外壳,盖板周围为众多的PIN脚所包围,在进行Z方向的检查中,即便是密封区存在空洞,也很容易被众多PIN脚的灰度较深的阴影所掩盖。

4 结束语

由于X射线透过被测物时强度发生衰减进而成像的特点,应用在集成电路陶瓷封装封帽空洞检查中难免存在一定的漏判几率,但检测到的空洞却是可信的。也就是说,X射线未探测到空洞并非意味着空洞一定不存在,但探测到的则一定是空洞。在实际应用中,唯有实现Z方向和X方向的3D检测,空洞漏判几率才可能大大改善。但是针对外引脚与盖板位于同侧的外壳,譬如引脚密度高的CPGA外壳,Z方向和X方向的众多引脚会掩盖可能存在的空洞。

如果将X射线照相用于陶瓷外壳封装前的外壳检验,则可以起到筛选作用。因为无论空洞存在于何处,只要能被探测,表明外壳结构中存在缺陷,封装前将此类缺陷预先剔除,无疑是对可靠性的良好保障。

总之,X射线照相不失为一种有效的缺陷检查手段,但如果将其作为判断封装空洞的唯一手段,并非妥当。倘若与超声扫描技术配合使用,空洞漏判的几率将会降至最低。某些情形下,采用破坏性的开盖检查方法,还能揭示除了空洞之外的其他焊接缺陷,如由于密封区表面沾污导致的虚焊。

[1]GJB548B-2005微电子器件试验方法和程序[S]. 中华人民共和国国家军用标准.

[2]Robert Covasc. X-ray inspection systems and applications[C]. 27thIntl’ Spring Seminar on Electronics Technology.

[3]Micromex SE 180T Operating Manual.