关于钢制车轮变形问题探讨

贾永辉

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

车轮是连接轮毂与轮胎的承受负荷旋转体,通常由轮辐和轮辋两部分组成,起着承载、转向、驱动、制动等作用,是车辆行驶系统中重要的安全结构部件。车轮亦属于外观零部件,因合理考虑天气、路况及工作环境等因素,应长期保持其外观效果。轮辋对轮胎起到支撑及固定作用,对于无内胎轮胎还起到保气作用。

钢制车轮变形问题是客户经常遇见的问题之一,在严重时,会造成车轮轮胎系统瞬间缺气,直接影响行车安全。现有的针对车轮性能的标准仅涉及弯曲疲劳试验、径向疲劳试验和侧向冲击试验等,没有涉及车轮径向试验方法用于验证车轮抵抗径向冲击验证。本文通过车轮的使用条件并根据某款车辆车轮轮缘变形问题的解决经验,通过对材料、尺寸、结构以及验证方法等几个方面进行展开分析,以寻找解决该问题的方法及途径。

1 铁车轮变形原因分析

车轮变形问题是由于车辆在行走的过程中,突然遇到深坑或台阶时(如图1所示),车轮受到冲击,当轮缘刚度不足时,就造成永久性变形的现象。

图1 车轮冲击示意图

2 解决措施分析

2.1 材料分析

原轮辋材料为SAPH370,材料厚度为3.0mm,新轮辋材料为B510L,材料厚度为3.0mm,两种材料的力学性能,如表1所示。

表1 新旧材料分析

从材料对比表可以看出,轮辋材料由SAPH370改为B510L,抗拉强度和屈服强度都提高了很多。材料强度提高可有效地提高轮辋的抗冲击性能。但是材料延伸率却降低较大,这就对零部件的滚压、冲压成型以及焊接提出了更高的要求。目前随着冲压技术的不断完善以及钢材品质及性能的不断提升,该问题已经得到了妥善的解决。

2.2 尺寸分析

在轮胎规格不变的情况下,降低轮缘高度G可有效的增加H值,从而轮胎在同样的冲击及挤压条件下,充分利用轮胎的缓冲和减振性能,如表2所示。

表2 新旧材料尺寸分析

2.3 轮缘结构分析

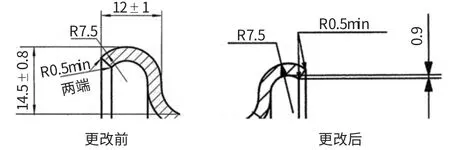

有效控制轮缘翻边高度,可提高轮缘在受冲击时的刚度,如图2所示,在原尺寸的基础上增加了轮缘翻边高度0.9mm的要求。

图2 新旧材料轮缘结构分析

2.4 轮胎气压

提高轮胎气压可有效地提高轮胎的刚度,在受冲击或挤压时减少轮胎变形量,减少轮缘的直接冲击,但是轮胎气压提高会造成车辆舒适性、制动性能以及操控性能显著的降低,为此不建议采用该方案。

3 试验结果分析

3.1 试验条件

为了尽可能模拟用户的使用条件,用两块路边石并与车辆行驶方向成60度夹角的位置摆放,整车按照满载条件并以35 km/h、40 km/h……60 km/h的速度进行实车冲击试验。

3.2 试验结果

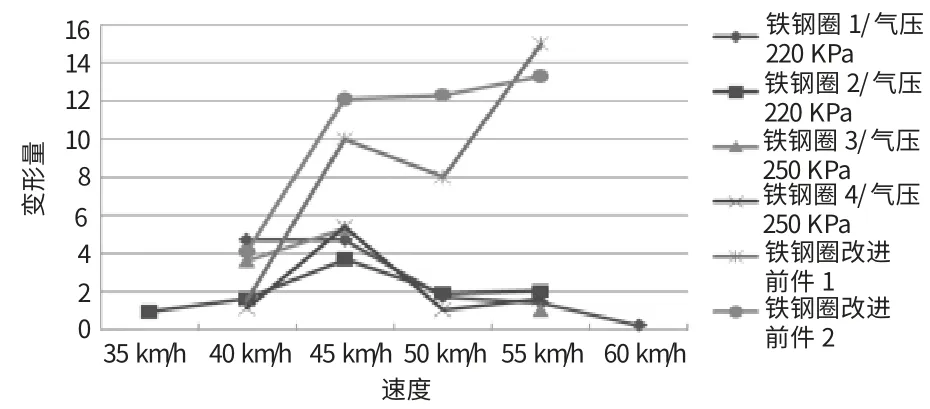

通过图3的试验结果可以看出:

(1)轮缘变形严重的速度区间为40 km/h~55 km/h,而该速度区间是用户经常使用的工况。

(2)通过材料、尺寸及结果更改,可有效地提高轮辋的抗冲击能力。

图3 试验结果

4 结束语

车轮变形问题是由多种因素原因造成的,但在设计阶段时应从设计与验证两方面进行充分考虑。

(1)设计方面:应该合理选择轮胎以满足合理的H下限值;合理选择材料的牌号;合理设计轮缘的结构;选择合理的轮胎气压值。

(2)验证方面:通过大量的数据对比分析,建立合理的车轮冲击试验标准及规范,形成有效的零部件验证机制。