AC800PEC控制器与ACS800多传动系统通讯

刘 备,黄 伟,黄 磊

(1.江苏沙钢集团有限公司机修总厂,江苏张家港 215625;2.镇江高等专科学校电子与信息工程系,江苏镇江 212003)

1 概述

ABB公司的AC800PEC控制器是目前过程控制系统产品中性能最先进的,具有全集成自动化功能的控制器。它能将控制程序编制、通讯、数据管理、人机界面、参数配置等软硬件合成为一个系统,配合ABB公司新一代直接转矩控制技术(DTC)的全数字交流变频器ACS800低压多传动系统,实现运输辊道的平稳控制。江苏沙钢集团有限公司1700热连轧新型钢卷运输线基于AC800PEC控制器、ACS800多传动装置、VIP通讯、工程师站、操作员站相互连接,构成了ABB自动化网络控制系统,从而实现了快速、准确、稳定地完成钢卷运输的控制目标,确保了车间4.50×106t/a任务目标的完成。

2 控制设备功能、特点及原理

2.1 设备功能

该系统的运输辊道位于地下卷取机出口,每组辊道由7根辊子构成,并由1台交流变频电机驱动。上层辊道将钢卷运送至钢卷库,下层辊道将托盘返回运送到卷取机出口等待接料。可以通过增加或减少托盘的数量来调节运输能力,以适应不同的生产节奏。此运输方式不会出现跑偏、散卷和划伤现象,还可以通过给托盘编号来对钢卷进行物料跟踪。因此,这种运输辊道在热轧和冷轧厂得到广泛应用。

2.2 主要技术参数

2.2.1 上层辊道

辊子数量为6/7根,辊距为590.55 mm,辊子直径为Φ200 mm,辊道线速度为0~500 mm/s,加速度为 0.45 m/s2。

2.2.2 下层辊道

辊子数量为6/7根,辊距为514.35 mm,辊子直径为Φ105 mm,辊道线速度为0~500 mm/s,加速度为 0.45 m/s2。

2.2.3 主要电气元件

轧辊辊道分为上层辊道和下层辊道,分别由电机和减速机构构成传动系统。上层辊道电机为DLKHT06-48-YPTE112M-4-M1-L-SA-4-M1-L-TA-SA-7.5,电机功率为 7.5 kW,电机电源为 380 VAC,频率为0~100 Hz,额定转数为1 440 r/min。与减速机构构成的减速系统额定输出转数为48 r/min,减速比为 30.13。下层辊道电机为 DLKHT06-48-YPTE112M-4-M1-L-SA-4-M1-L-TA-SA-1.1,功率为1.1 kW,380 VAC,频率为 0 ~100 Hz,额定转数为1 390 r/min。与减速机构构成的减速系统额定输出转数为53.21 r/min,减速比为26.16。上、下层各分布3个接近开关,型号为 TURCK:Ni15U-M18-AP6X,24 VDC,分别作为托盘检测位、减速位、停止位。

2.3 设备结构

运输辊道由本体框架、上层辊道、下层辊道、电气检测元件等组成。本体为焊接结构,安装在基础上。辊道分上、下2层,辊道动力源为电机,通过齿轮链条传动,采用变频传动控制,运送钢卷前进或空托盘返回。辊道的两端辊环带有凸缘,与托盘底部的支口保持一定的间隙,为托盘的运输提供导向。钢卷及托盘位置由接近开关控制。钢卷运输辊道及元件布局如图1所示。

图1 钢卷运输辊道及元件布局示意图

2.4 控制过程与联锁

控制过程与联锁具体要求如下:检测位接近开关发信,辊道电机启动;减速位接近开关发信,辊道电机减速;停止位接近开关发信,电机制动器制动,辊道电机停止;所有托盘采用空位原理运行,即在正常运输钢卷时,当前方第2组辊道上没有托盘时,本组辊道方可运转,以防止托盘运输过程中发生碰撞。

3 通讯的基本实现过程

江苏沙钢集团有限公司1700热连轧钢卷运输线长约200 m,采用循环托盘式钢卷运输线,辊道电机共85台,全部采用变频控制。每组辊道有托盘检测位、减速位、停止位作为电机控制信号,全线辊道开关量信号点有360多个,在满足运输控制条件下,要求操作员能够通过HMI全程监控托盘运行状态。这种生产线的节奏比较快,生产现场环境恶劣,同时,要求控制系统响应迅速、工作稳定。钢卷运输线生产过程自动化控制系统由操作员站、ABB工程师站、ABB AC800PEC控制器及ACS800多传动装置等组成,该系统不仅故障率低,控制响应速度快,操作可视化,而且能满足热轧生产快节奏要求,确保车间4.50×106t/a产量顺利完成。

3.1 通讯网络构成

为了能够实现设备运行状态可视化、程序在线监控修改快捷化,在操作室及PLC控制室各配置1台工作站,通过以太网 TCP/IP协议实现 Control Builder M,HMI和控制器之间的通讯。

通讯接口配置如下:PC机通过网线连接交换机,交换机通过端口13,走以太网连接AC800PEC控制器中的COM1端口,实现基于TCP/IP协议的以太网通讯;AC800PEC通过集成ABB传动光纤接口6连接至NDBU-95光纤分配器Master端口,此时,使用基于Module Bus总线协议的光纤通讯;NDBU-95光纤分配器连接RDC0-0X通讯模板,此时,NDBU-95与RDC0-0X模板基于DDCS通讯协议。通讯网络系统构成如图2所示。

图2 通讯网络系统构成

3.2 网络硬件配置

网络硬件配置主要包括800XA服务器、交换机、AC800PEC控制器、NDBU-95光纤分配器、RDC0-0X通讯模板、ACS800多传动和光纤等。

3.2.1 800XA 服务器

主要功能包括存储、管理画面、程序控制与用户信息管理。

3.2.2 交换机

主要功能是连接操作员站、工程师站,实现生产线控制信号的数据交换。

3.2.3 AC800PEC 控制器

它是ABB公司高性能过程控制系统,具有全集成自动化功能和实时多任务功能,其 CPU处理1 000条开关量的周期小于0.4 ms,支持本地及远程I/O,并具有冗余以太网接口,多种通讯接口,支持多种I/O。编程软件采用Control Builder M,支持多种编程语言,如 LD,IL,FBD,ST,SFC 等。COM1 主要连接PC机进行编程及监控。光纤端口6是集成的光纤 Module Bus接口[1]。

3.2.4 NDBU-95 光纤分配器

主要功能是实现DDCS通讯协议下的光缆分配。1台NDBU-95最多可以带9个光纤口,即9台传动装置。NDBU-95之间可以进行级联,挂在同一个AC800PEC下。NDBU-95通讯硬件设置情况为:-X12:MBIT/S=4,- X13:MODE=DDCS,X2-X11:TRANSM SETTING=MEDIUM。

3.2.5 RDC0-0X 通讯模板

RDC0-0X模板提供的光纤通道可以用于现场总线连接(Nxxx总线适配器模板),PC连接(DriveWindow)或控制器连接(即AC800M,AC80)。RDC0-0X上共有4个光纤通讯接口(CH0,CH1,CH2,CH3)。CH0作为现场总线接口,用于DDCS/DriveBus通讯。CH1用于连接传动系统的扩展I/O板(如 NAIO,NDIO,NTAC,I/O 扩展)。CH2 可以将2个或多个传动设备通过1条环路连接在一起进行主从控制。CH3连接PC机用于 DriveWindow等调试。

3.2.6 ACS800 多传动

ACS800低压多传动系统是ABB公司新一代采用直接转矩控制技术(DTC)的全数字交流变频器。主要优点是在全功率范围内统一使用了相同的控制技术,如起动向导、自定义编程、DTC控制、通用备件、通用的接口技术,以及用于选型、调试和维护的通用软件工具。而其中最为重要的是,其核心控制技术(DTC)是目前最先进的交流异步电机的控制方式。DTC性能稳定,ACS800适用于各种工业领域,也就是说逆变器的导通与关断由逆变器的核心变量——磁通和转矩直接控制,可以实现最高的转矩和速度控制性能[2]。另外,ACS800系统采用直流母线供电,节约了安装空间,同时,在生产过程中保证制动能量及时反馈到电网,达到节能的目的。全线逆变装置共计140台,全部采用ABB Drive Module Bus总线、DDCS协议和AC800PEC控制器进行通讯。

3.2.7 光纤

AC800PEC与ACS800传动系统通讯采用单模光纤。采用光纤通讯有以下优点:光缆的频带较宽,电磁绝缘性能好,信号衰减小,在较长的距离和范围内信号是一个常数。

3.3 通讯数据传输

AC800PEC与ACS800传动可以配置不同通讯协议的接口。以江苏沙钢集团有限公司热连轧运输辊道生产线应用情况为例,在运输辊道中通讯主要采用 TB810型光纤。基于 Module Bus协议下AC800PEC控制器通过DDCS链路连接到RDCU-0X的CH0实现通讯数据传输。

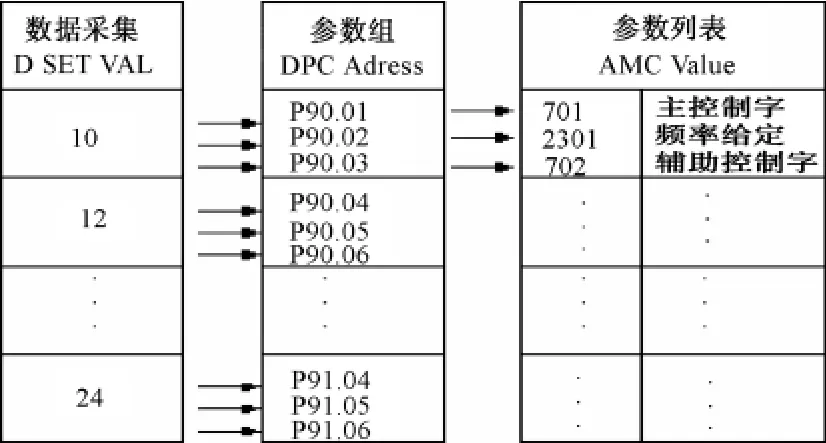

3.3.1 AC800PEC与 ACS800多传动数据接收发送区

AC800PEC与ACS800多传动数据交换包括AC800PEC向ACS800传动发送数据,ACS800传动向AC800PEC发送数据,详见图3和图4。

图3 AC800PEC向ACS800传动发送数据

图4 ACS800传动向AC800PEC发送数据

3.3.2 ACS800 参数含义

3.3.2.1 通讯参数设定

P70.01=CH0 Node Addr(定义CH0通道地址即硬件组态地址)。

P70.03=CH0 Baud Rate(定义 CH0通道的波特率)。

P70.05=CH0 Com Loss Ctrl(传动通讯失败,动作执行情况)。

P70.15=CH3 Node Addr(定义CH3通道地址连接DriveWindow)。

P70.19=CH0 HW Connection(选择 DDCS 通道CH0连接的拓扑结构)。

P71.01=DriveBus Comm(选择DDCS通道CH0的通讯模式)。

P98.02=Comm Moudle(选择外部串行通讯及通讯接口)。

3.3.2.2 电机参数设定

P99.02=电机额定电压。

P99.03=电机额定电流。

P99.04=电机额定频率。

P99.05=电机额定速度。

P99.06=电机额定功率。

P99.08= 电机控制模式[3]。

3.3.3 江苏沙钢集团有限公司参数设置

以其中1台参数设置为例。DDCS控制参数设置:

P70.01=17。

P71.03=4 Mbit/s。

P70.05=STOPRAMPNG。

P70.15=13。

P71.01=NO。

P70.19=SRAR。

P98.02=Advant/N -FB。

传动接受数据选择:

P90.01=701。

P90.02=2301。

P90.03=702。

传动发送数据选择:

P92.01=801。

P92.02=104。

P92.03=115。

电机参数设置:

P99.02=380。

P99.03=15.6。

P99.04=50.0。

P99.05=1440。

P99.06=7.5。

P99.08=DTC。

P99.12=0.75。

4 通讯程序编写及要点

4.1 硬件组态

AC800PEC采用Control Builder M编程软件,在Module Bus硬件下添加ABB Engineered Drive并设置传动通讯地址。

4.2 通讯程序编写

4.2.1 读取ACS800传动主状态

DS11_1传动主状态字(801)数据位对应如下:

Bit0=ReadyOn。

Bit1=ReadyRun。

Bit2=ReadyRef。

Bit3=Tripped。

Bit4=Off-2-STA。

Bit5=Off-3-STA。

Bit6=SWC ON INHIB。

Bit7=AlarmActive。

Bit8=AT-Setpoint。

Bit9=Remote。

Bit10=Above_limit。

Bit11=Reserved。

Bit12=InterLock。

Bit13…Bit15=Reserved。

此时应注意,将DS11_1由DINT转为BOOL,然后对照传动数据位,连接不同的状态名称。读取ACS800传动主状态见图5。

图5 读取ACS800传动主状态字

4.2.2 读取ACS800传动反馈速度

注意将 DS11_2转为 REAL型,电机转速 =DS11_2/2000.0 ×100.0。

4.2.3 读取ACS800传动辅助状态字

DS11_3(701)传动辅助控制字对应外部硬件反馈点如下:

Bit0=DI0。

Bit1=DI1。

Bit2=DI2。

Bit3=DI3。

Bit4=DI4。

Bit5=DI5。

Bit6=DI6。

Bit7=DI7。

应注意,根据硬件接口连接抱闸情况,将DS11_3由DintToBc功能块转为对应功能数据位如Bit5连接电机抱闸硬件回路。读取ACS800传动辅助状态字见图6。

图6 读取ACS800传动辅助状态字

4.2.4 发送ACS800传动主控制字

DS10_1主控制字(701)数据位对应如下:

Bit0=RdyRun。

Bit1=On Inhibit。

Bit2=ON Inhibit。

Bit3=RdyRef。

Bit4=Ramp_Out_Zero。

Bit5=Ramp_Hold。

Bit6=Ramp_In_Zero。

Bit7=Reset。

Bit8=Inching1。

Bit9=Inching2。

Bit10=Remote_Cmd。

Bit11…Bit15=Reserved。

应注意,将不同控制信号由BOOL转为DINT,然后对照传动数据位,发送给传动控制字。

4.2.5 发送ACS800传动控制速度

传动速度给定 =D.In.SpRef/100.0 ×2000.0,然后转为DINT型。

4.2.6 发送ACS800传动辅助控制字用于抱闸打开命令

DS10_3辅助控制字(702)数据位对应如下:

Bit0=Restart。

Bit1=Trigg。

Bit2=Ramp_Bypass。

Bit3=BAL_Ramp_Out。

Bit4=Flux On DC。

Bit5=Flux On。

Bit6=Hold_Ncont。

Bit7=Window_Ctrl。

Bit8=BAL_Ncont。

Bit9=Sync_Command。

Bit10=Sync_Disable。

Bit11=Reset_Sync_Rdy。

Bit12=Reserved。

Bit13=DO1_Control。

Bit14=DO2_Control。

Bit15=DO3_Control。

应注意,由于硬件回路DO2控制抱闸,因此,程序中Bit14为抱闸控制字。

4.3 钢卷跟踪画面

随着自动化控制设备不断升级,生产过程控制系统人性化、智能化,人机界面不断发展,组态软件被广泛应用到各个领域。本系统主要采用ABB 800XA软件,软件功能强大,系统稳定,画面编辑语言灵活、简单、方便。该系统能够实时反映现场设备运行状况,方便设备维护人员及操作人员及时了解情况,为生产提供必要的保障。生产过程组态界面设置见图7。

5 设备维护与管理

图7 生产过程组态界面设置

设备维护与保养贯穿企业管理的全过程。如果不重视设备维护与管理,短时期可能使设备的效率降低、故障增加,长期失修可能造成设备事故或设备提前报废,生产失去连续性、均衡性。在冶金行业,1台设备或1条生产线因故障停产,可能对企业生产造成重大影响。因此,必须重视设备的维护与管理。

1)加强机械设备维护管理。定期检查辊道各润滑点润滑情况,定期检查各个辊道轴承的运转状况,以盘动灵活无卡阻为原则,定期检查检测元件,有必要进行调整、更换辊道时,应将辊道上的管线拆掉,然后将组辊道吊走更换。

2)加强电气设备维护管理。主要包括在对ACS800传动装置进行检修时停电5 min后进行验电维修,定期对传动柜过滤网进行清灰,并注意避免折断光纤,定期检查现场电机电缆并处理[4]。

AC800PEC与ACS800多传动系统之间的数据传送方式和其他的 Profibus-DP,DeviceNet,CAN总线等通讯协议相比,ABB的通讯方式更加简单和直观,而且控制响应速度快,性能稳定,能够满足热连轧机工艺要求,自2005年投产以来,未出现过网络通讯方面的故障,维护量很少。目前该公司35%都采用ABB控制系统与ACS800传动构成的自动化控制网络。

[1]ABB 公司.IIT 800xA System automation system network design and configuration[M].北京:ABB 公司,2008:22-24.

[2]韩安荣.通用变频器及其应用[M].北京:机械工业出版社,2000:75-76.

[3]北京ABB电气传动系统有限公司.ACS800固件手册[M].北京:北京 ABB电气传动系统有限公司,2009:41-51.

[4]黄伟.机电设备维护与管理[M].北京:国防工业出版社,2011:34-36.

[5]天津电力设计研究所.电气传动自动化手册[M].北京:机械工业出版社,2005:57-58.

[6]ABB 公司.IIT 800xA system intallation[M].北京:ABB公司,2008:20-24.