新型机械弹性车轮的力学传递特性分析

汪 伟,赵又群,姜 成,武 健

(南京航空航天大学能源与动力学院,江苏 南京 210016)

轮胎是车辆接触地面的唯一媒介.其主要功能是支撑整车重量,与车轮一起传递力矩,提供吸振与包络能力以及保证转向稳定性等.此外,轮胎还必须具有诸如抗磨性、低滚动阻力、安全性等性能特点,其中安全最为重要,一旦行驶中轮胎出现爆胎等故障,则可能造成人员伤亡和财产损失[1].为了改变这种状况,安全轮胎应运而生.目前常见的安全轮胎结构主要有以下2种形式:非充气安全轮胎和充气安全轮胎.非充气安全轮胎主要形式有无充气TWEEL 车轮[2-3]、无充气蜂窝结构轮胎[4]、弹性车轮[5]和灌注式实心轮胎.充气安全轮胎主要形式有自密封型轮胎、双重内腔型轮胎、自体支撑型轮胎和辅助支撑型轮胎[6-7].

机械弹性车轮是一种特殊的非充气安全轮胎,它打破了传统车轮和轮胎的界线,将车轮与轮胎集成于一体.机械弹性车轮能够改善和消除因车轮故障或失效而导致车辆无法正常工作所引起的安全隐患等问题.该车轮采用弹性环变形的弹性与橡胶的弹性取代传统充气轮胎的弹性,实现包括减震在内的各种轮式车辆的轮胎功能.由于采用无充气机械弹性结构,这种车轮理论上不存在充气轮胎爆胎问题.

笔者研究的新型机械弹性车轮具有不怕漏气、抗刺扎和经久耐用等优点,但这种车轮尚处于研究阶段,要使其在正常情况下的操纵稳定性、平顺性等达到橡胶充气轮胎的水平,还有很长的路要走.所以有必要对车轮的内部结构力学传递特性进行分析.

1 车轮系统构成及工作原理

1.1 机械弹性车轮系统构成

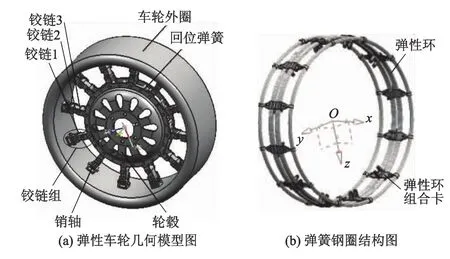

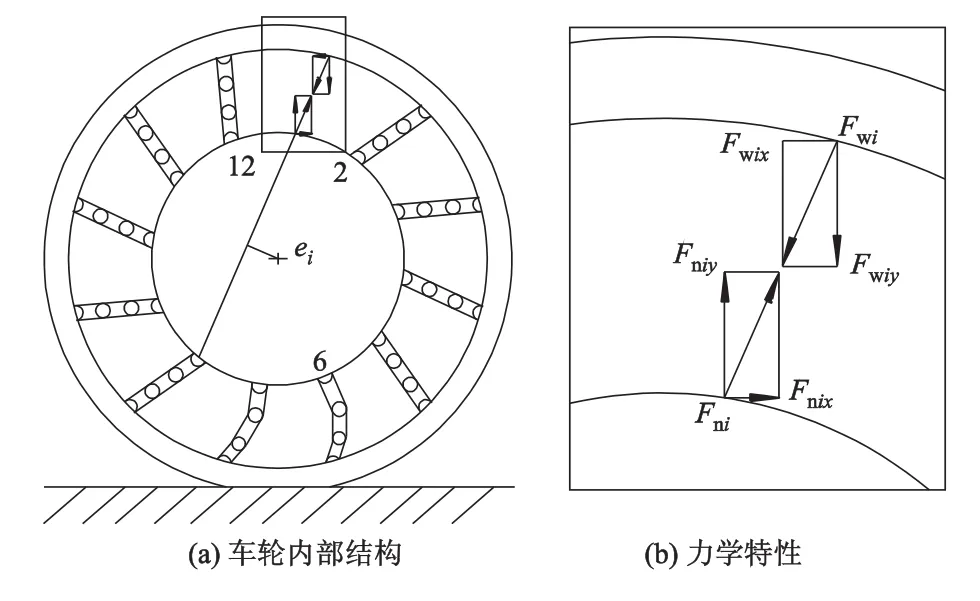

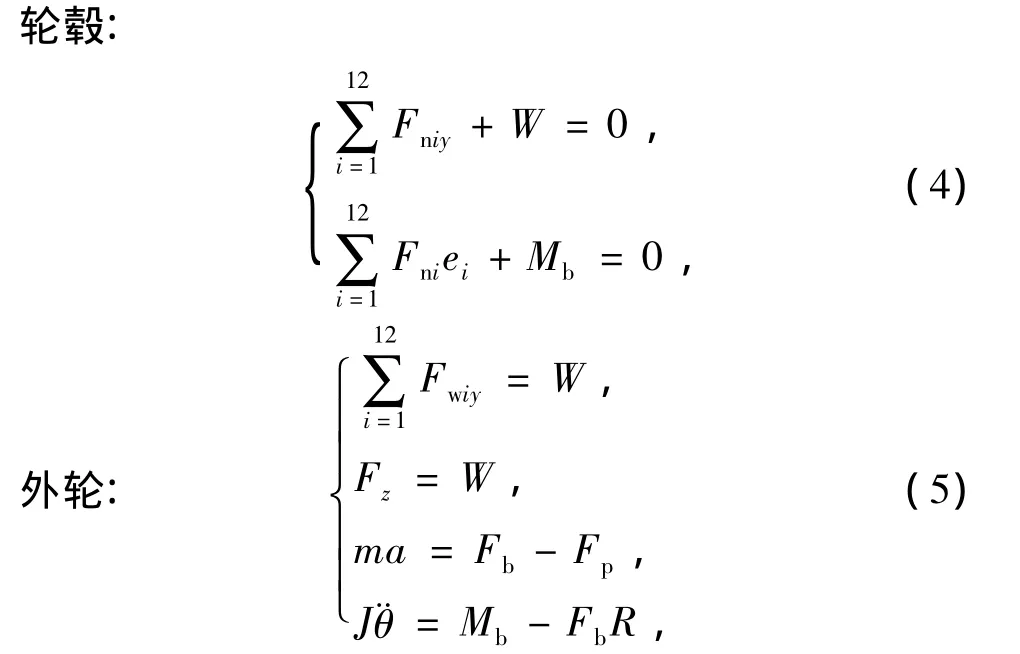

机械弹性车轮具体的结构如图1所示.其特征主要由行驶胶圈、弹性环、弹性环组合卡、轮毂、回位弹簧、销轴和铰链等构成.具体的连接关系如下:①用12个弹性环组合卡等角度均匀分布,将多根弹性环排列组合锁卡在一起,如图1b所示;② 埋设预置硫化在行驶胶圈的橡胶层和帘子布层内置成弹性外轮;③将轮毂置于弹性外轮中间,用销轴将12个铰链组的一端径向安装在弹性外轮内侧的弹性环组合卡的销座上,再用螺栓轴将12个铰链组的另一端安装在轮毂的螺栓孔上;④铰链3下端有回位弹簧与轮毂相连,自由状态下,铰链组呈现微弯曲状态.车辆行驶过程中车身载重,地面冲击以及驱动和制动产生的转矩造成的铰链的弯曲,可通过铰链3下端的回位弹簧回位[5].

图1 机械弹性车轮的系统构成图

1.2 机械弹性车轮工作原理

1)车轴传给轮毂的垂直载荷和扭矩使得铰链组由微弯曲状态变为预紧状态,进而拉动弹性外轮产生拉力,该力沿车轮外圆的切向分力克服车轮与地面的静摩擦力,使得车轮滚动.

2)轮毂是依靠铰链组的拉力悬于弹性外轮内,由于受垂直载荷变形的影响相对于自由状态向下移动一段距离,轮毂下面的铰链组则不受力呈微曲状,弹性外轮上部因受到来自于轮毂的向下的拉力,使其有设定范畴内的适度的类椭圆的弹性变形.

3)弹性外轮的接地处的直线段与其所延伸圆弧,为其自适性的相切延伸形态,与充气轮胎接地处受力时完全局部的变形形态存在本质的区别,这使其滚动阻抗及其能量损失小于充气轮胎,即效率较高.

4)车轮工作过程中,各铰链组均从受拉力渐转至微曲不受力再至受拉力,以此循环更替.由于轮毂以铰链组悬挂于弹性外轮内,来自路面不平度的激励,将大部分为弹性外轮所承受,并瞬时随其弹性变形与相应铰链组的瞬时弯曲所缓解,故该车轮具有不同于普通充气轮胎的缓冲隔振的性能.

2 车轮结构力学传递特性分析

为了较准确地描述机械弹性车轮内部结构力学传递特性,通过装车试验,观察新型机械弹性车轮在驱动和制动工况下内部结构的变形关系,通过试验观察得到的变形关系对其在驱动和制动工况下的力学传递特性进行分析[7].

2.1 驱动工况下弹性车轮力学特性分析

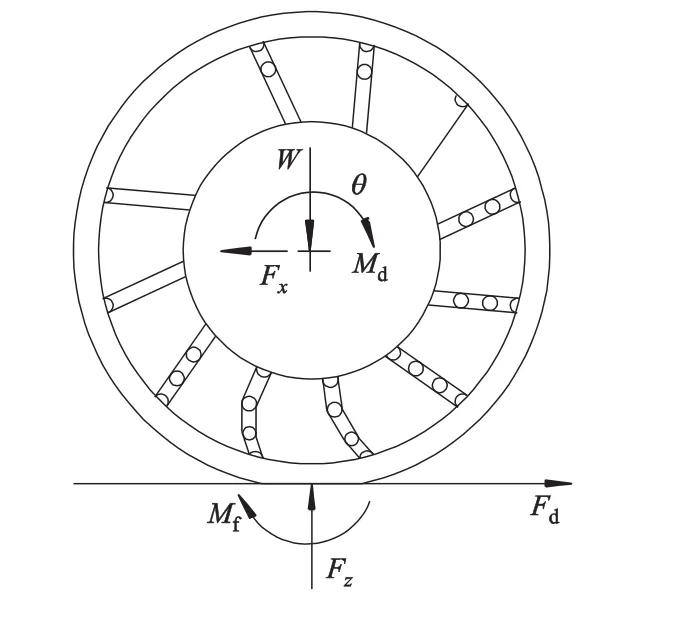

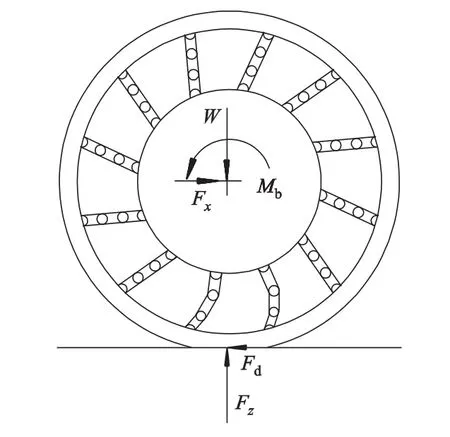

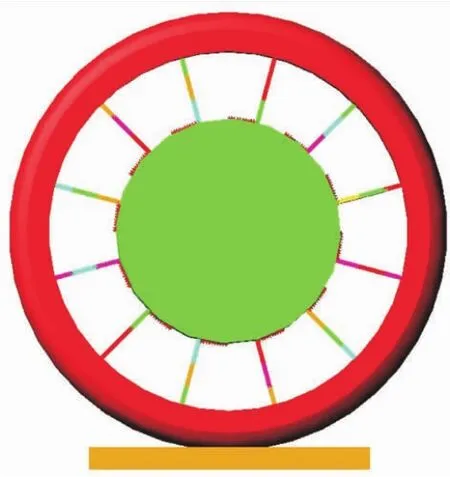

在良好的硬路面上驱动时车轮内部结构变形,如图2所示.驱动工况下车轮力学分析示意图如图3所示.

图2 驱动工况下车轮装车试验内部结构变形图

图3 驱动工况下车轮力学分析示意图

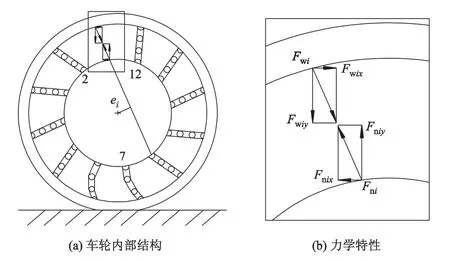

试验路面为硬质路面,从图2可以看出,车轮12组铰链,只有下面2组呈微曲状,其他都受拉力,和车轮的理论工作原理相一致,通过试验结果和力学分析建立驱动工况下车轮内部结构力学特性分析图,如图4所示,考虑弹簧刚度较小,且其只针对铰链的弯曲起回位作用,相对于车轮垂直载荷和驱动力来说,其影响很小,故在此不予考虑.

图4 驱动工况下车轮内部结构力学特性分析图

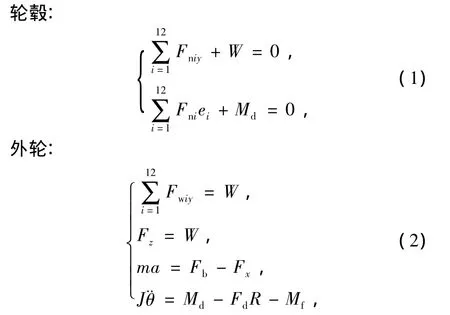

应用力学理论,分别对轮毂和外轮进行力学分析,外轮所受拉力就是轮毂所受拉力的相反力,如图3,4所示,因为考虑到轮毂下面的铰链组6,7呈微曲状,所以受力很小,在分析车轮受力的时忽略不计,Fn6=Fn7=Fw6=Fw7=0.由车轮的工作原理和试验结果可以得出,弹性外轮上部因受到来自于轮毂的向地面的拉力及轮毂是依靠上部和两侧的铰链组的拉挂微悬于车轮外圈内,轮毂上部的铰链组所受的拉力大于下面的铰链组所受拉力,在驱动工况下轮毂和外轮的力学方程[8]为

式中:i为铰链组的序号(编号顺序如图4所示);Fni为某组铰链对轮毂的拉力;Fnix为Fni在x方向的分力;Fniy为Fni在y方向的分力;W为车轮垂直载荷;Fwi为某组铰链对外轮的拉力;Fwix为Fwi在x方向的分力;Fwiy为Fwi在y方向的分力;ei为Fni的力臂;Md为作用在轮毂上的驱动力矩;m为车轮的质量;J为车轮对中心轴的转动惯量;a为车轮的加速度;¨θ为车轮的角加速度;Fd为地面给车轮的驱动力;Fx驱动轴作用于车轮的水平力;Mf为滚动阻力矩;R为车轮半径.

由于该新型机械弹性车轮轮毂与外轮之间用铰链组连接,在汽车启动过程中,轮毂先运动,通过铰链组拉着外轮运动,即外轮相对轮毂有一个运动滞后,该过程将产生一个滞后角度α.铰链组在受力的情况下,必然经过一个由自由弯曲状态向预紧状态的过渡.

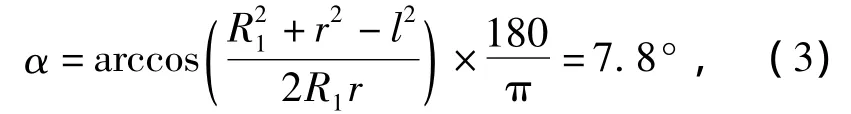

根据图5中的几何关系,在ΔABO中求解滞后角度α.R1为车轮中心至第3段铰链末端的距离,r为轮毂的半径,l为铰链预紧状态下的长度.R1=R-D1-L1,D1为车轮外圈的厚度,L1为铰链3与弹性环连接的基座的高度,如图1所示.

图5 滞后角示意图

图 5 中:OA=R1,OB=r,AB=l.

在ΔABO中,由余弦定理可得

式中:R=390 mm;D1=35 mm;L1=12 mm;r=192 mm;l=155 mm.

该角度的存在,使得车轮由静止到启动,外轮相对轮毂必须经历一个相对的运动滞后,而该过程正是离合器的半结合状态,此状态下离合器所在传动系的扭转振动将由于滞后角度的存在而被极大缓解.这相对于传统充气轮胎来说是一个彻底的革新,对于越野车车轮的研发具有重要意义.

2.2 制动工况下弹性车轮力学特性分析

在良好的硬路面上制动时车轮内部结构变形,如图6所示.制动工况下车轮力学分析示意图如图7所示,滚动阻力偶矩和减速时的惯性力偶矩均忽略不计[9].

图6 制动工况下车轮装车试验内部结构变形图

图7 制动工况下车轮力学分析示意图

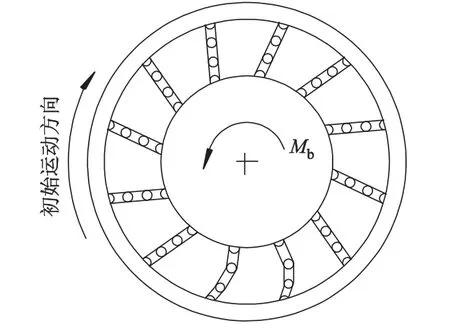

机械弹性车轮在制动工况下的力学分析过程与其在驱动工况下类似.车轮受到施加的制动力矩即轮毂受到力矩时,此时车轮还在保持向前运动,弹性车轮的外轮相对轮毂有相对运动,其制动工况下车轮的力学分析示意图及内部结构力学特性分析图分别如图7,8所示.

图8 制动工况下车轮内部结构力学特性分析图

在制动工况下轮毂和外轮的力学方程为

式中:Mb为制动力矩即车轮制动力器摩擦片与制动鼓或盘相对滑转时的摩擦力矩;Fb为地面制动力;Fp为车轴对车轮的推力.

车轮由驱动状态转换为制动状态,将伴随着车轮内外轮有2α的相对运动,该过程对于缓解制动时的载荷转移冲击有着重要意义.

3 车轮的动态仿真与数据分析

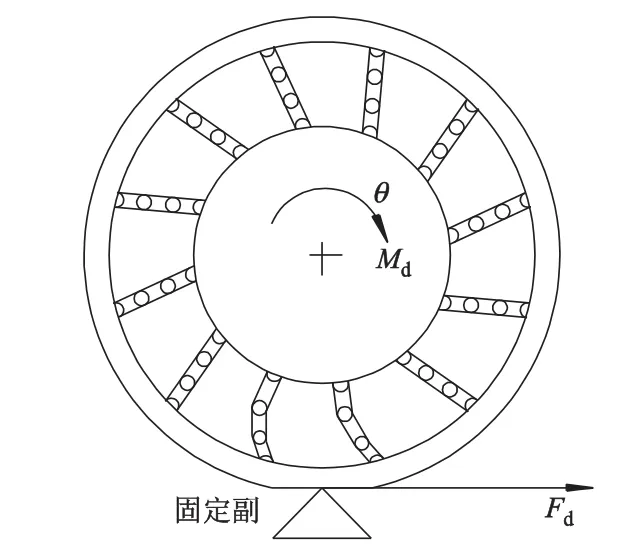

在ADAMS/view软件中建立的车轮模型如图9所示.下面分别对驱动和制动2种工况下弹性车轮内部结构传力特性进行仿真分析[10].

图9 机械弹性车轮模型图

3.1 驱动工况下弹性车轮传力特性仿真

3.1.1 驱动力矩传递特性分析

车轮在路面行驶时,由于外轮与地面的摩擦力作用,不容易测出外轮的受力情况.车轮受力模型如图10所示,使弹性车轮只绕轴心旋转.在车轮轴心处对内轮施加力矩,使用固定副固定外轮轮缘,通过测量固定副上的切向力即可得到由内轮传递到外轮的力以及传力特性.

图10 驱动工况下弹性车轮力矩传递受力分析图

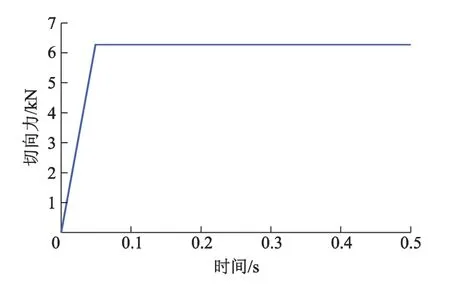

3.1.2 驱动时车轮阶跃响应特性

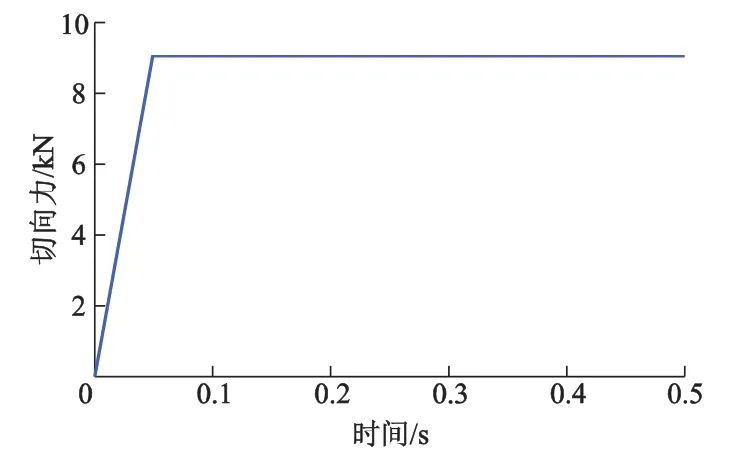

选用某型越野车做为弹性车轮的试验参考车型,该车最大扭矩为294 N·m,轮胎半径为390 mm,最大传动比为24,单个车轮最大驱动力矩为3528 N·m.当给内轮加载3528 N·m阶跃力矩,外轮轮缘处切向力响应曲线如图11所示,内轮把力矩传递到外轮需0.05 s的响应时间,外轮轮缘处切向力稳定值为9046 N.起步时驱动力矩约为2450 N·m,此工况下阶跃响应曲线如图12所示.

图11 最大力矩时阶跃响应曲线图

图12 起步时阶跃响应曲线图

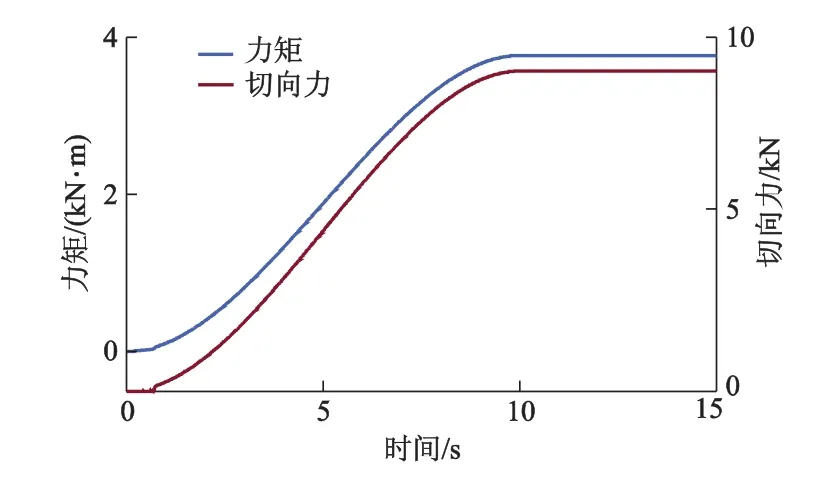

3.1.3 驱动时弹性车轮斜坡响应特性

汽车加速工况下对应的是驱动时弹性车轮斜坡响应特性,可以验证弹性车轮在受到不断增长的驱动力矩时的传力特性.弹性车轮驱动力矩为斜坡输入如图13所示,初始值为0,终值为3528 N·m.斜坡响应曲线在内轮驱动力矩开始加力时,大约需要1 s的响应时间,驱动力矩加大后,传力特性良好.实际车辆在起步时,通常驱动力矩较大,所以内轮与外轮的传力时间非常短暂.

图13 斜坡输入输出对比曲线图

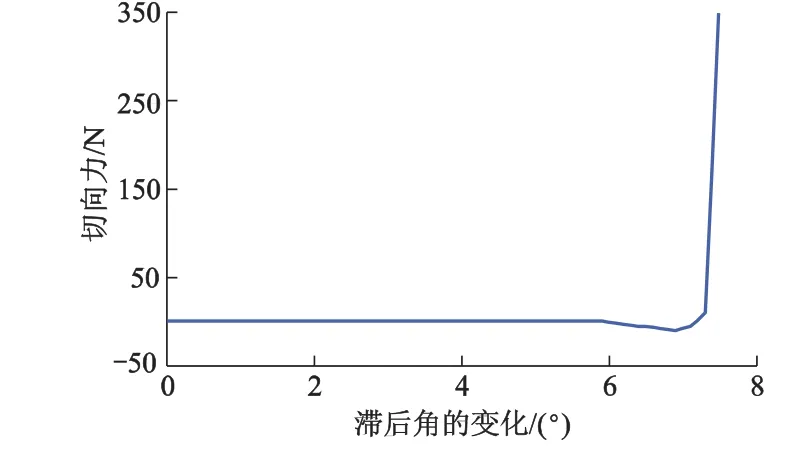

3.1.4 外轮力矩的角度历程曲线

给内轮加阶跃式的力矩输入后,外轮的力随着内轮角度变化的曲线如图14所示,当内轮相对于外轮转过大约7.5°后,外轮才开始传力,这是外轮随内轮运动的迟滞角度,这和之前的力学计算结果7.8°基本一致,进一步验证车轮内部结构力学分析的正确性.

图14 外轮的切向力随内轮角度变化的曲线图

3.2 制动工况下弹性车轮传力特性仿真

3.2.1 制动时力矩传递特性分析原理

汽车在制动工况下,施加的制动力矩即对弹性车轮内轮加载与行驶方向相反的力矩,弹性车轮外轮角加速度对该制动力矩的响应反映了弹性车轮传力特性,其制动工况下弹性车轮力矩传递分析如图15所示.

3.2.2 制动时力矩传递特性仿真结果

首先对内轮施加驱动力矩,使车轮加速到一定速度后匀速转动,然后施加制动力矩.弹性车轮外轮角加速度与内轮制动力矩对比曲线如图16所示,当在4 s时对内轮施加制动力矩后,外轮的角加速度能较好地跟踪所施加力矩,实时反映了力矩的变化,说明该车轮在制动时能有效地进行力矩传递.

图15 制动工况下弹性车轮力矩传递分析图

图16 弹性车轮外轮角加速度与内轮制动力矩对比曲线图

4 结论

1)提出了一种新型机械弹性车轮,采用的机械结构与橡胶的弹性取代传统充气结构的弹性,实现包括减震在内的各种充气轮胎功能.

2)通过对车轮进行力学特性分析与仿真,得出其内部各部件传力关系,结果显示车轮内部结构能有效地进行力矩传递,从而使得车轮可以正常行驶与停车,为新型车轮的进一步试验研究提供理论基础.

References)

[1]Rhyne T B,Cron S M.Development of a non-pneumatic wheel[J].Tire Science and Technology,2006,34(3):150-169.

[2]Maya R.Nonlinear finite element analysis of tweel geometric parameter modifications on spoke dynamics during high speed rolling[D].USA:Clemson University,2008.

[3]Janga I G,Sungb Y H,Yooc E J,et al.Pattern design of a non-pneumatic tyre for stiffness using topology optimization[J].Engineering Optimization,2012,44(2):119-131.

[4]Ma J,Ju J,Summers J D,et al.Effects of cellular shear bands on interaction between a non-pneumatic tire and sand[C]∥World Congress& Exhibition.USA:SAE,2010:598-606.

[5]赵震东.悬毂輮式车轮:中国,200510089076.7[P].2009-05-27.

[6]佟 金,杨 欣,张 伏,等.零压续跑轮胎技术现状与发展[J].农业机械学报,2007,38(3):182-187.Tong Jin,Yang Xin,Zhang Fu,et al.Development of run-flat tire technology[J].Transactions of the Chinese Society for Agricultural Machinery,2007,38(3):182 -187.(in Chinese)

[7]詹 军,管 欣,杨得军,等.汽车车轮模型的开发与验证[J].中国机械工程,2009,20(10):1255 -1259.Zhan Jun,Guan Xin,Yang Dejun,et al.Development and validation of vehicle wheel model[J].China Mechanical Engineering,2009,20(10):1255 - 1259.(in Chinese)

[8]H-P威鲁麦特.车辆动力学模拟及其方法[M].北京:北京理工大学出版社,1998.

[9]余志生.汽车理论[M].北京:机械工业出版社,2009.

[10]李世武,田晶晶,杨志发,等.轮胎综合性能试验台惯性系统设计及试验分析[J].江苏大学学报:自然科学版,2011,32(4):373 -378.Li Shiwu,Tian Jingjing,Yang Zhifa,et al.Design and test analysis of inertia system of test bench for tire performance[J].Journal of Jiangsu University:Natural Science Edition,2011,32(4):373 -378.(in Chinese)