手工自蔓延焊条的焊接工艺性

徐锦飞,张国栋,张新佳,任志鹏

(武汉大学 动力与机械学院,湖北 武汉 430072)

0 前言

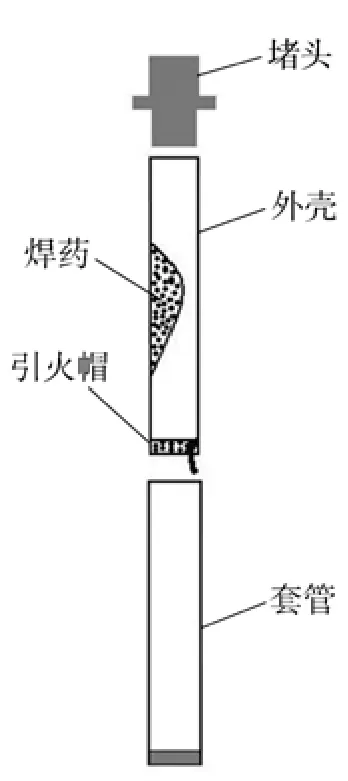

手工自蔓延焊接是一种新型的焊接、切割方法[1],其基本工艺是将能发生剧烈铝热反应的高热剂和必要的造渣剂、合金剂粉末混合均匀成的焊粉成型于一定直径的纸管内,在一端加装点火药,用于引燃焊药发生自蔓延反应,另一端装上堵头,再套上起储存保护作用的套管,即制成自蔓延焊条,如图1所示。焊接时取出套管套在堵头上,用手握住套管,点燃引火帽后采取焊条电弧焊的运条方式,将反应生成的高温熔体均匀地涂敷于待焊部位。在熔体冷却的过程中,由于密度不同而出现相的分离,密度大的金属相沉积在底部,与部分熔化的基体形成冶金结合,完成工件间的焊接;密度小的熔渣相则浮起并包覆在金属相的表面,对焊缝金属形成良好的机械保护。

自蔓延焊条的成形过程的工艺参数为:焊粉颗粒度、焊粉堆积密度、混粉时间及焊条直径等,李志尊等人[2-3]就工艺参数对手工自蔓延焊接的影响进行了系统的研究。在此采用小型高速混料机作为混粉设备时,研究混粉时间对焊条燃烧的影响。探讨焊接工艺参数如焊接方向、焊接倾角、焊条焰长以及焊接速度等对焊接过程的影响,为该焊接方法的进一步实用化提供有益的参考。

图1 焊条结构

1 试验方法

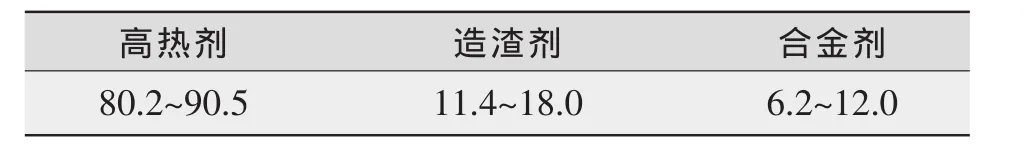

试验所用焊粉的化学成分如表1所示,采用小型高速混料机(22000 r/min)进行混料。焊笔直径为12mm,长度为180mm。焊接母材为100mm×40mm×3 mm的Q235钢板,平板对焊。试验遵循单因子变量法则,保持其他参数和实验条件不变。焊条燃烧速度为单位时间内焊条燃烧的长度,实验中用电子秒表计量焊条燃烧的时间。

表1 焊条焊药成分%

2 试验结果和分析

2.1 混粉时间对焊条燃烧速度的影响

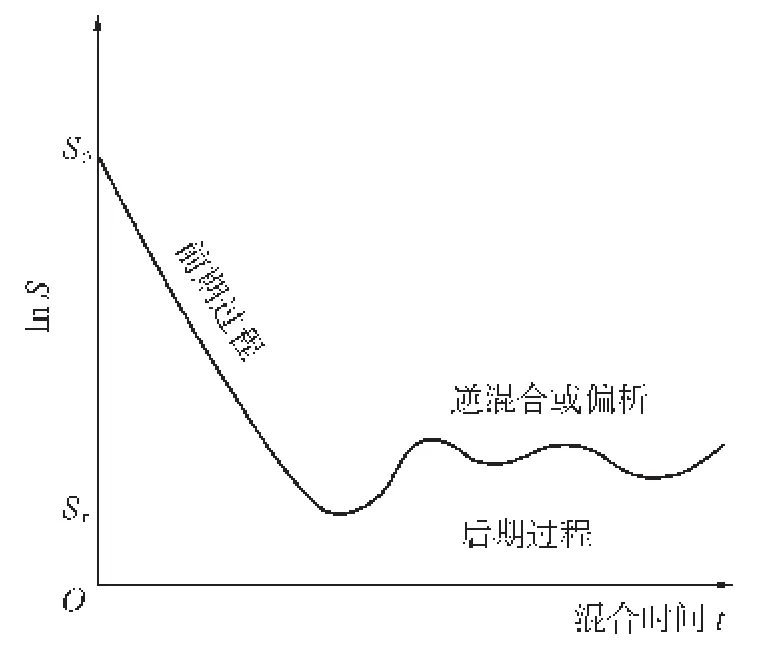

自蔓延焊条的焊粉是多种不同密度、不同粒径粉料的混合物,必须将粉体原料经过计量配料后施加适当形式的外力进行搅拌混合,以得到组成和性质均匀的混合物,保证最终焊粉组成、结构和性能的均匀一致性。混合过程实际上是各种组分颗粒之间发生相对位移,以扩散混合、对流混合和剪切混合三种机理之一起主导作用的结果。衡量混合效果的评价指标之一的标准偏差S的对数lnS随混合时间的变化曲线如图2所示[4]。粉料混合前期,lnS呈线性减小,混合速度较快,直至达到最佳混合状态;继续混合时,一般难以达到最初的最佳混合状态。因为混合进行至一定程度时,总是伴随另一个相反的过程——逆混合或者偏析,混合和偏析交替进行。当两者速度相等时,混合达到动态平衡。因此,焊粉的混合存在最佳的混合时间,即混合达到平衡状态的最短时间。

图2 混合过程曲线

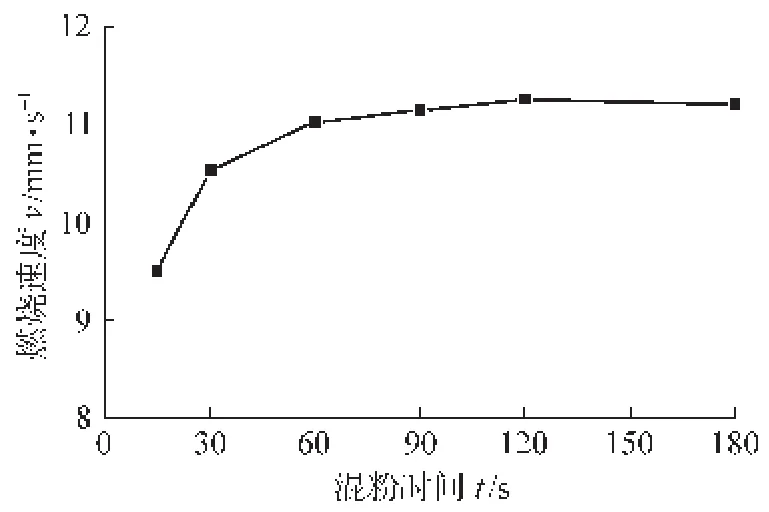

由于焊粉中包含有较大偏析倾向的Al粉和合金粉末,实验采用以对流混合机理为主的小型高速混料机,以期将偏析程度减到最小。混粉时间分别为15 s、30 s、60 s、90 s、120 s、180 s。而混合效果的好坏由焊条的燃烧速度来衡量,焊条燃烧速度与混粉时间的关系曲线如图3所示。由图3可知,随着混粉时间的增加,燃烧速度加快,这是混料均匀度增加,特别是高热剂中的Al粉同金属氧化物颗粒之间的接触面积增加所致。当混粉时间超过60s后,燃烧速度基本稳定,约11 mm/s,说明混合过程达到了动态平衡。而焊条在此燃烧速度下放热量大,且操作可控。因此最佳混粉时间为60 s。

图3 燃烧速度与混粉时间的关系

2.2 焊接方向对焊接过程的影响

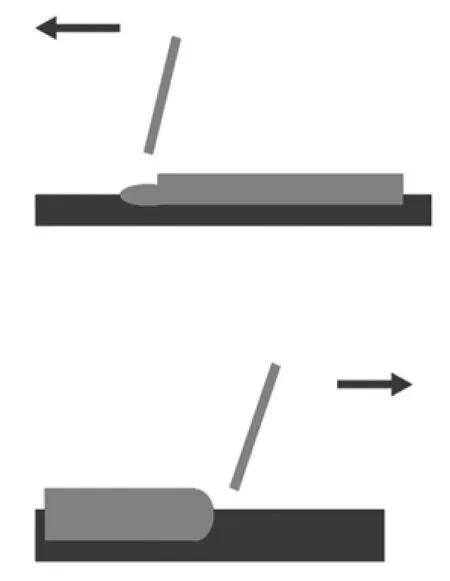

手工自蔓延焊接虽然是一种不同于电弧焊的新型焊接方法,但用自蔓延焊条施焊时采取与焊条电弧焊相同的运条方式,主要的焊接工艺参数有焊接方向和倾角、焊接高度以及焊接速度。焊条前倾时(见图4),反应吹力对熔池液体金属后排作用减弱,熔池底部液体金属层增厚,阻碍了对熔池底部母材的加热,故熔深减小。同时,对熔池前部未熔化母材预热作用加强。因此熔宽增加,增高减小。焊条后倾时的情况与上述分析相反。

图4 焊接方向

焊薄板时常采用焊条前倾,这是为了在一定程度上减小熔深,以免烧穿薄板。焊厚板时采用焊条后倾,在厚板的散热效应较大的情况下,加大熔深。由于自蔓延焊条燃烧时的放热量和反应吹力都不如焊条电弧焊,对3 mm厚钢板一般采用后倾的焊接方向。

2.3 焊接倾角对焊接过程的影响

手工自蔓延焊接的焊接倾角是指焊条与工件表面所形成的夹角。若倾角过大(大于80°),燃烧热量几乎垂直集中向液态熔池传递,同时反应产物向熔池剧烈过渡,这将对熔池产生巨大的“挖掘”作用,严重时还会焊穿母材;若倾角过小(小于50°),反应吹力对液态熔池后排作用加强,造成焊缝前端厚而粗大,后端窄而细小,焊缝成形不美观。实验表明,当焊接倾角约为70°时,焊缝成形良好,便于操作。

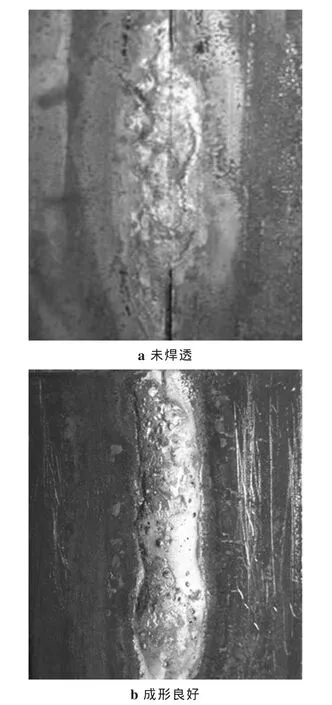

2.4 焊条焰长对焊接过程的影响

焊条焰长指焊条前端燃烧点距母材表面的距离。焊条电弧焊时,电弧过长会导致电弧不稳定甚至熄弧。自蔓延焊条燃烧时不会出现此种情况,但焰长大于10 mm时,燃烧前端距母材表面过远,生成物喷射过于分散,形成的焊缝过宽,且热量散失快,易造成未焊透等缺陷,如图5a所示。焰长小于2mm时,燃烧前端容易被熔池浸没,火焰变小,焊接速度减慢。焰长约5 mm时,燃烧速度和焊缝成形较好。

图5 焊接效果

2.5 焊接速度对焊接过程的影响

焊接速度即焊条的移动速度,它对熔深和熔宽均有明显影响。对3 mm厚的钢板,若焊速过快,反应产物向熔池过渡不连续,单位长度熔池中所得合金量过少,形成的焊缝断断续续,且焊缝的热输入减小,会造成母材未焊透;若焊速过慢,单位长度熔池中合金过多,造成焊缝粗大,焊缝成形不美观,且焊接效率低。当焊速为7~9 mm/s时,焊接质量良好,焊缝成形美观。

焊接过程中应综合考虑以上三个焊接工艺参数,注意焊接熔池的实时变化,对相关参数进行微调,才能获得成形良好的焊缝,如图5b所示,焊缝外观平整光滑,焊道宽度均匀,达到单面焊双面成形的效果。

3 结论

(1)使用小型高速混料机,混粉时间约60 s时,手工自蔓延焊条燃烧平稳,燃烧速度合适,具有良好的操作可控性,焊接质量高。

(2)手工自蔓延焊接时,焊接方向采用后倾,焊接倾角约70°,焊条焰长约5 mm,焊接速度为7~9 mm/s时容易获得成形良好的焊缝。

[1]辛文彤,马世宁,李志尊,等.手工自蔓延焊接技术[J].热加工工艺,2007,36(23):18-20.

[2]李志尊,辛文彤,胡仁喜,等.焊条成形工艺对手工自蔓延焊接的影响[J].焊接学报,2010,31(12):81-84.

[3]吴永胜,辛文彤,姚军刚,等.燃烧型焊条成型工艺对其燃烧的影响[J].热加工工艺,2009,38(9):123-124.

[4]蒋 阳,陶珍东.粉体工程[M].武汉:武汉工业大学出版社,2008:240.