基于Dynaform的汽车覆盖件拉延成型数值分析

郑 峥

(苏联合职业技术学院 无锡分院,江苏 无锡214000)

汽车覆盖件与一般冲压件相比,具有材料薄、形状复杂、结构尺寸大、表面质量要求高、曲面多为空间曲面、配合协调高等特点。 随着计算机技术的发展,越来越多的覆盖件模具设计采用CAD/CAE 技术,大大提高了效率,但是工艺参数仍然依赖经验,需要不断的试模、修模[1]。

为了提高工艺和模具设计效率, 本文应用Dynaform 对汽车前围板内侧加强板的拉延成形过程进行数值模拟, 并对板料成形极限、板料成形厚度、流动情况以及其他参数进行可行性分析。

1 建立有限元模型

1.1 导入及定位模型

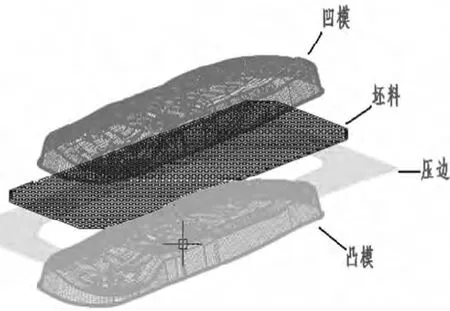

例为如图1 所示的前围板内侧加强板, 先用UG 进行曲面造型,将补好后的坯料及压料面的IGS 格式文件导入到DYNAFORM 软件中,并根据压料面在拉深方向上距制件的最大距离对其进行定位。 随后进行网格划分,其中凸凹模间隙为1.1t。 结果如下图2 所示。

图1 汽车前围板内侧加强板

图2 模具和坯料初始有限元网格

1.2 材料性能参数及工艺参数的选取

坯料为0.7mm 厚的08 钢, 材料性能参数采用幂次硬化法则σ=Kεn,其中质量密度ρ=7.83g/cm3,硬化指数n=0.23,各向异性参数R0=1.87,R45=1.27,R90=2.17,泊松比μ=0.3,杨氏模量E=207GPa,强度极限σb=710MPa。

压力机选用单动压机,模具的运动速度定为500mm/s,毛坯与模具各部件间的静摩擦系数取0.11,滑动摩擦系数取0.1。在各种参数设定好之后,选择Full Run Dyna 作为分析类型,输入计算占用内存,及可进行模拟计算。

2 模拟结果分析

2.1 板料成形极限分析

板料的成形情况及成形极限如下图3 所示,从图中可以看出该零件上所有位置处的应变点均未超出成形极限线,表明成形过程是安全的。

图3 成形极限分析

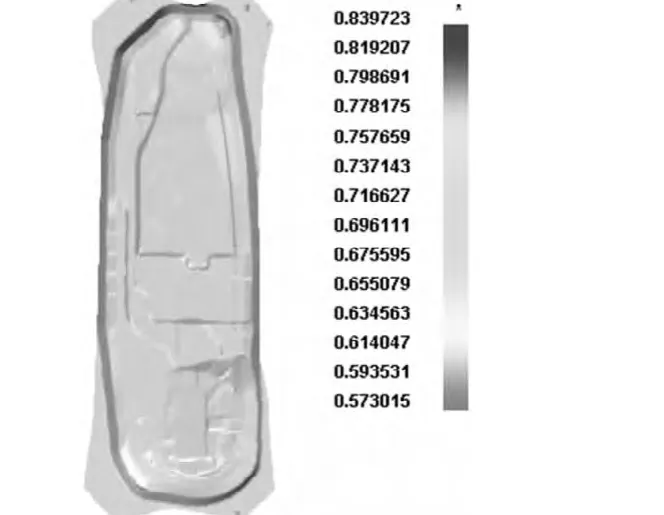

2.2 板料成形后的减薄及增厚情况

板料成形后的减薄及增厚情况如右图4 所示, 最大减薄率为18.1%<20%,最大厚度为0.839mm,有起皱的危险,但是该区域位于修边线以外。 所以制件的增厚减薄率在成形中是可行的。

图4 板料减薄率

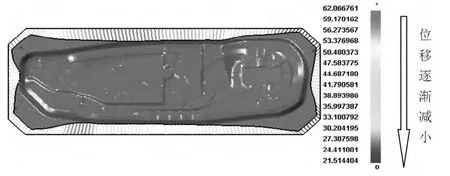

2.3 材料在成形中的流动情况

材料在垂直于拉深方向上的流动情况如下图5 所示。

图5 材料流动情况

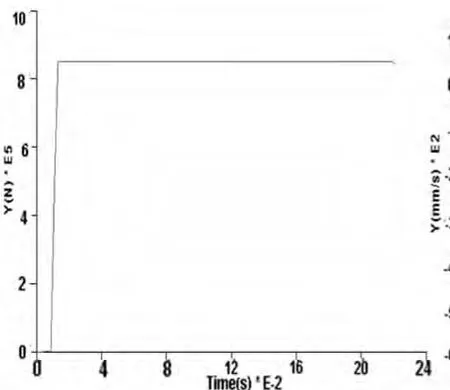

2.4 其他参数情况

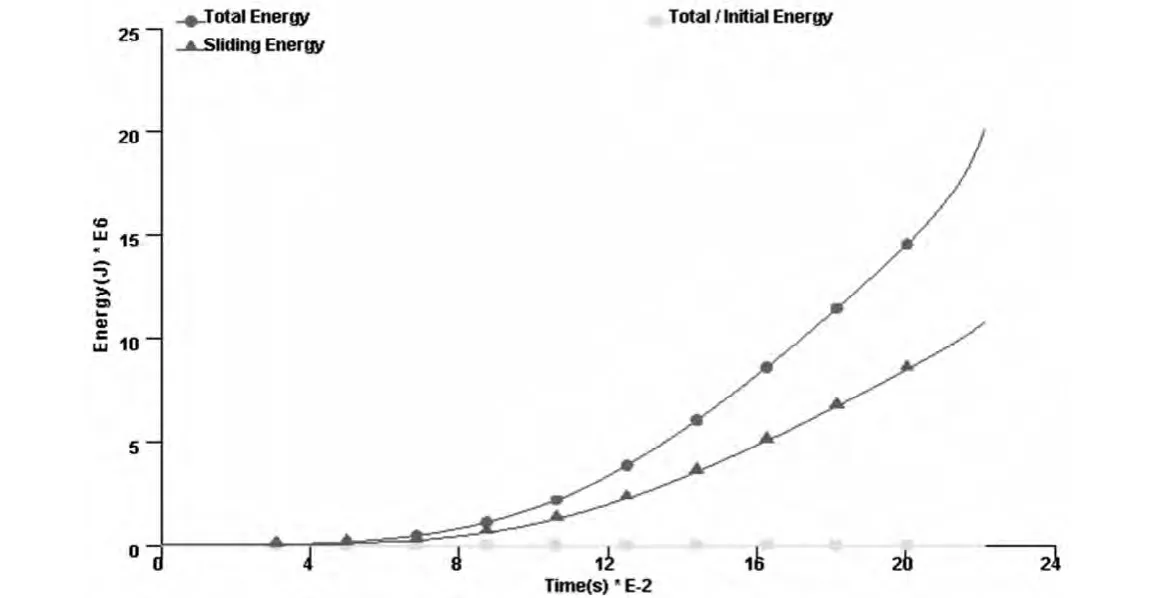

材料在成形时的力曲线和运动速度曲线如下图6 和图7 所示。成形中的能量曲线如下图8 所示。

3 结论

利用Dynaform 软件优化工艺参数,查找最佳状态,避免出现成形障碍,为实际模具设计提供参考,这是降低模具设计成本、减少模具设计周期、提高产品质量的有利保证。

图6 力曲线图

图7 速度曲线

图8 能量曲线

[1]钟志华,李光耀.薄板冲压成型过程的计算机仿真与应用[M].北京:北京理工大学出版社,1998.3-20.

[2]林忠钦.车身覆盖件冲压成型仿真[M].北京:机械工业出版社,2004.