聚酰亚胺填充三层复合材料摩擦磨损影响因素分析

焦明华,张武军,田明,苏柏万,解挺

(合肥工业大学 摩擦学研究所,合肥 230009)

聚四氟乙烯(PTFE)是一种性能优异的特种工程塑料,具有低摩擦因数、良好的化学稳定性和耐高低温性等优点。PTFE基三层复合材料作为一种优良的自润滑轴承材料得到了迅猛发展和广泛使用[1-3]。 在传统的三层复合材料中大量使用了润滑剂材料铅,与PTFE混配使三层复合材料的减摩自润滑性能和耐磨性能得到很大提升,但铅对人类生存环境有严重危害,限制或停止使用已逐渐成为趋势[4-5]。因此无铅三层复合材料的研究具有重要意义。

部分聚合物填料及其与固体润滑添加剂对PTFE基三层复合材料的单独或复合改性,能使材料的摩擦学性能得到一定程度的提高[6-10]。通过研究发现,在PTFE中加入聚酰亚胺(PI)材料可有效改善PTFE三层复合材料的摩擦、磨损性能[4,11],但PI的选择对使用效果影响很大。下文主要考察了两种不同PI树脂填加到PTFE基三层复合材料的摩擦学特性,比较了PI配方与含铅配方的性能差异及微观作用机理,并分析了不同含量的石墨(Gr)、二硫化钼(MoS2)等固体润滑添加剂对该类三层复合材料摩擦、磨损特性的影响。

1 试验方法

试验使用的主要原材料见表1,两种PI配方的基本组分和比例相同。将各组分别在高速搅拌器内充分混合,制成黏稠状混合物,用轧机复合在钢背铜粉板上,最后烧结塑化为自润滑板材试样。

表1 PTFE基三层复合材料的主要制备原料

摩擦磨损试验在合肥工业大学研制的HDM-20端面摩擦磨损试验机上进行,采用标准环形上试样(内径22 mm,外径30 mm),试验材料制成边长38 mm的正方体下试样。试验采用逐级加载及定载两种方式进行,分别考察干摩擦和油润滑条件下的摩擦、磨损性能。

2 试验分析

2.1 PI对减摩耐磨性能的影响

将PI1与PI2分别加入到PTFE基三层复合材料中制成1#和2#(配方)试样,与典型含铅配方3#试样在相同工况下做摩擦、磨损试验,各种润滑状态下的试验结果如图1所示。由图1a可知,干摩擦情况下2#试样减摩效果明显优于1#试样;轻载荷时3#试样的摩擦较小,但随着载荷的增加,2#试样表现出更好的减摩效果,1#试样摩擦特性相对最差。而在油润滑状态,含PI配方试样的摩擦磨损性能明显优于含铅配方试样,且在试验应力小于32 MPa时,1#试样的摩擦因数始终低于2#试样,但大载荷下2#试样减摩性能更为突出。

图1 摩擦因数随载荷的变化情况

定载荷试验下试样磨痕深度如图2所示,由图可知,边界润滑和油润滑时,1#试样在较轻载荷下磨损量最小;在干摩擦条件下,2#试样的耐磨性稍好。总体看,含PI配方试样的减摩耐磨性能和承载能力都明显好于含铅配方试样,并且不同类型PI填充增强的复合材料对减摩和抗磨特性的影响具有一致性,即减摩自润滑效果好的试样,其磨损量也相对较低。

图2 磨痕深度柱状图(V=0.6 m/s,10 MPa)

2.2 固体润滑剂对摩擦磨损性能的影响

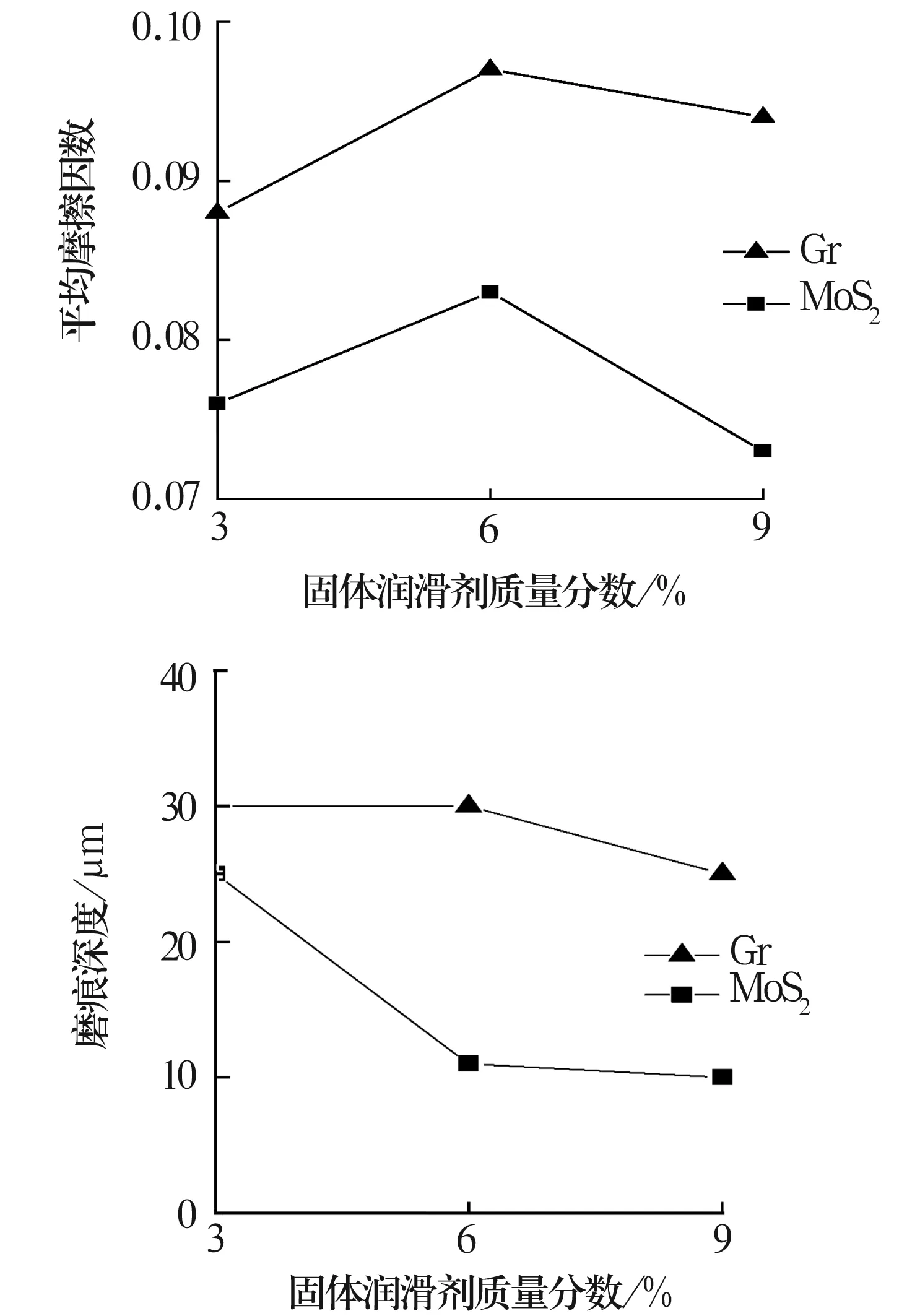

为进一步探讨PI填充无铅PTFE基三层复合材料的摩擦学性能,选择油润滑和干摩擦性能反差较大的PI1配方,分别调整固体润滑剂的种类及含量,分析固体润滑剂对性能的影响。试验结果如图3和图4所示。

图3 干摩擦摩擦因数及磨痕深度变化

图4 油润滑平均摩擦因数及磨痕深度变化

结果表明,在干摩擦状况下加入MoS2可以达到比加入Gr更好的减摩耐磨效果,特别是当固体润滑剂含量为9%时,含MoS2材料的摩擦因数相比加入Gr可降低约0.02,磨损量更是减少了60%。但是在油润滑条件下,随着MoS2,Gr含量的增加,复合材料都能获得更好的减摩自润滑特性,且Gr的实用效果不逊色于MoS2,表现出更好的性价比。

3 摩擦磨损机制分析

两种PI填充无铅PTFE基三层复合材料试样的磨痕表面相貌如图5所示。从图5a干摩擦显微照片可以看出,1#试样的表面晶粒细致均匀,说明双马来型PI与PTFE很好的混融。而2#试样中两种聚合物的融合性较差,物相界区比较明显,PI的偏析使承载能力增强并改善复合材料的耐磨性,表现出的宏观磨损量较小。但在油润滑时,PI1配方的细密均匀性则可以使摩擦表面的微观划痕沟坑均匀分布(图5b),并获得比2#试样更好的储油润滑特性和减摩耐磨效果。

图5 干摩擦和油润滑时试样磨痕表面形貌

4 结论

(1)不同类型PI树脂填充的PTFE三层复合材料减摩耐磨性能有明显差异,一般情况双马来型PI配方在油润滑时摩擦因数和磨损量最小,但在大载荷下含MS10配方的减摩性能和承载能力更为突出。

(2)固体润滑剂明显影响PI填充复合材料的摩擦磨损性能,干摩擦状况下加入MoS2可以获得比加入Gr更好的减摩耐磨特性。但在油润滑时,Gr的实用效果不逊色于MoS2,且性价比更高。

(3)PI与PTFE的混融性是影响三层复合材料性能的主要因素,应针对不同的润滑状态及承载要求,选择合适的PI对PTFE进行填充改性。