圆锥滚子轴承内组件收口质量数字化在线检测仪

王启东,陈於学,杨曙年

(华中科技大学 机械科学与工程学院,武汉 430074)

1 检测原理

为了能够找到一个参数来检测内组件的收口质量,前期进行了大量试验。分别选取1个压合轴承内组件和1个未压合轴承内组件,固定内组件的保持架不动,推动内圈径向移动,并将径向游隙值通过百分表检测出来。结果发现两者的径向游隙差别很大。如图1所示,X1为收口质量合格的径向游隙测量平均值,X2为收口质量不合格的径向游隙测量平均值,两者径向游隙分布差距显著,且没有重叠。由于生产线上轴承内组件收口质量不合格,大多为未压合或压合过松,故可以在X1和X2间选取一个阈值,判定内组件收口质量是否合格,即采用测量内组件径向游隙的方法来检测内组件的收口质量。

图1 径向游隙差异示意图

内组件收口质量检测原理如图2所示。保持架压套固定保持架不动,芯轴插入内圈中,为了保证芯轴与内圈一起仅沿径向方向直线移动,将芯轴固定在直线导轨上,通过测量气缸的作用带动芯轴在径向移动。芯轴被测量气缸拉至最左端时传感器的示值为D1,被推至最右端时传感器的示值为D2,则内组件的收口质量即径向游隙X=D2-D1。

图2 检测原理示意图

2 检测仪结构

圆锥滚子轴承内组件收口质量检测仪由机械部分和控制系统组成。机械部分实现检测的定位与测量;控制系统由PLC实现检测的全部动作控制,工控机实现测量信号的采集及处理。

2.1 机械部分

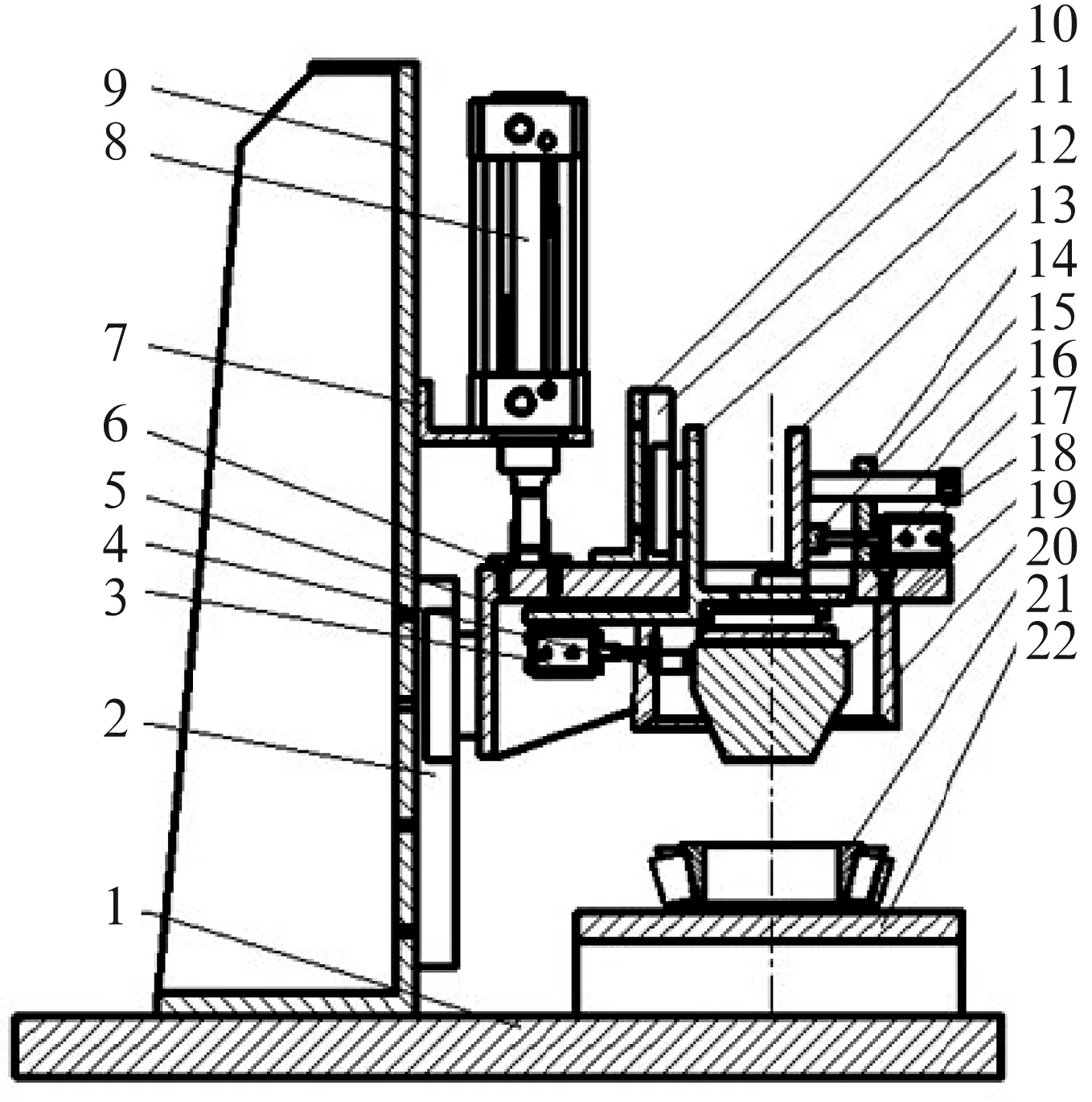

机械结构示意图如图3所示。主气缸带动导杆套板通过主气缸直线导轨沿垂直方向移动,L形板固定在导杆套板上,T形板通过芯轴轴向直线导轨与L形板连接并沿垂直方向移动,测量板与芯轴连接,芯轴径向直线导轨固定在T形板右端下面,导轨滑块与测量板连接,测量板与芯轴通过芯轴径向直线导轨沿径向移动,实现芯轴的径向移动;整体又与T形板连接,实现芯轴的轴向移动。其工作过程如下。

1—平台;2—主气缸直线导轨;3—测量气缸;4—测量气缸连接件;5—导杆套板;6—主气缸连接件;7—主气缸导板;8—主气缸;9—系统支架;10—L形板;11—芯轴轴向直线导轨;12—T形板;13—测量板;14—传感器固定装置;15—限位块;16—传感器;17—芯轴径向直线导轨;18—限位气缸;19—芯轴;20—保持架压套;21—内组件;22—工作台

(1)初始状态:限位气缸与测量气缸伸出,芯轴固定在图示中心线上,主气缸缩回,芯轴与内组件脱离。

(2)定位过程:主气缸作用将导杆套板及固定在导杆套板上的部件向下移动,当芯轴伸至内圈并与内圈接触时,由于芯轴固定不动,所以内组件即使不在图示中心线位置,芯轴也能将内组件移动至中心线位置,从而达到定位目的。

(3)测量过程:限位气缸不再限位,测量气缸作用,带动芯轴移动至内圈最右端,传感器得到一个测量值D2;测量气缸复位,带动芯轴移动至内圈最左端,传感器得到另一个测量值D1。

9月3—4日,中非合作论坛北京峰会圆桌会议在人民大会堂举行。与会各方重点就推进中非关系、深化各领域合作、构建更加紧密的中非命运共同体、共建“一带一路”以及共同关心的国际和地区问题发表看法。会议通过了《关于构建更加紧密的中非命运共同体的北京宣言》和《中非合作论坛——北京行动计划(2019—2021年)》。

(4)采样过程:测量完成后,PLC向工控机发送启动采样信号,数据采集卡随后开始进行采样,1 s后采样结束并进行分析处理。

(5)复位过程:测量结束后,限位气缸、测量气缸及主气缸均复位,装置回到初始状态。

检测直径在一定范围内的不同型号轴承的收口质量,只需更换相应尺寸的芯轴和保持架压套即可。

2.2 控制系统

2.2.1 硬件

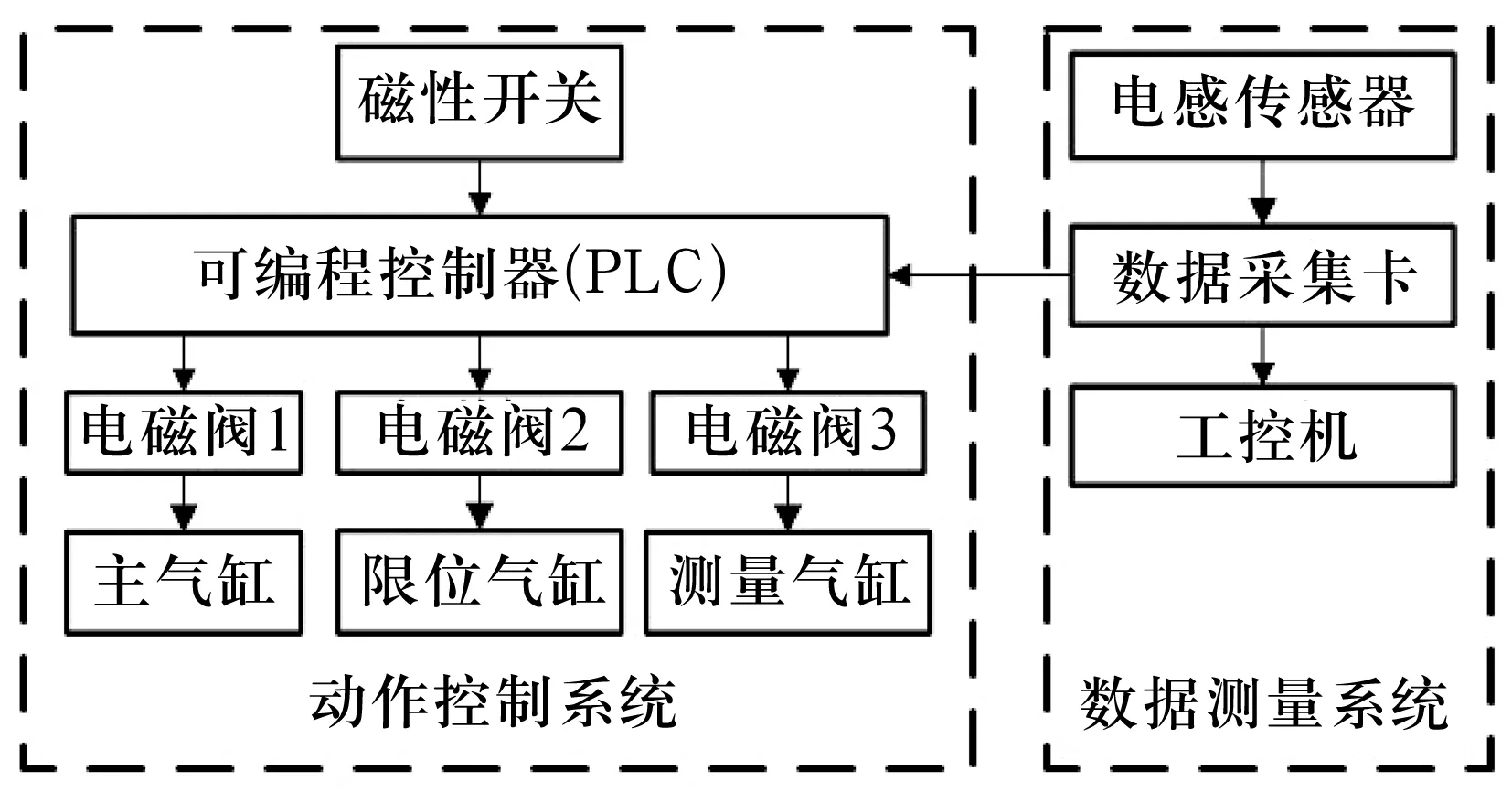

控制系统硬件结构框图如图4所示,主要由动作控制系统和数据测量系统两部分组成。

图4 检测仪控制系统硬件结构

(1)动作控制系统:PLC输入端口接收磁性开关传送来的信号,在经过内部程序运算后,经PLC输出端口输出,分别驱动电磁阀动作,从而控制主气缸、限位气缸、测量气缸的运行状态,最终控制检测仪各机构的运行[3]。

(2)数据测量系统:电感传感器与测量点相接触,测量点的位移量被传感器转换为相应的电量并输出与位移量成正比的电压信号,该电压信号由数据采集卡转换为数字信号传送给工控机;最后通过工控机中的数据处理软件对数据进行分析、处理、存储和显示[4]。

2.2.2 软件

系统软件主要包括基于PLC完成的动作控制软件和基于工控机完成的数据采集及处理的测量软件两部分。

(1)PLC动作控制软件。根据机械部分的设计以及装置所处的初始状态,设定PLC控制检测仪的动作,其控制流程图如图5所示。选择“手动调整”时,可以调整各运动部件的状态;选择“自动方式”时,依照图示顺序依次完成相应动作。

图5 PLC控制流程图

(2)工控机测量软件。采用虚拟仪器技术,基于LabVIEW开发完成[5],实现数据采集以及数据后续变换处理、显示、存储等功能,其工作流程图如图6所示。

图6 测量系统流程图

采用中值滤波的方法对采样数据进行处理,这种方法对变化缓慢的被测参数有较好的滤波效果,并且可消除由偶然出现的脉冲性干扰所引起的采样值偏差。中值滤波子程序图如图7所示。

图7 中值滤波子程序

按照节拍要求进行数据采集,数据采集程序如图8所示。

图8 数据采集程序

内组件径向游隙采样值经过中值滤波后再进行修正,最后乘上放大倍率得到最终的散套采样值,即内组件径向游隙值,数据处理程序如图9所示。

图9 数据处理程序

3 试验结果与误差分析

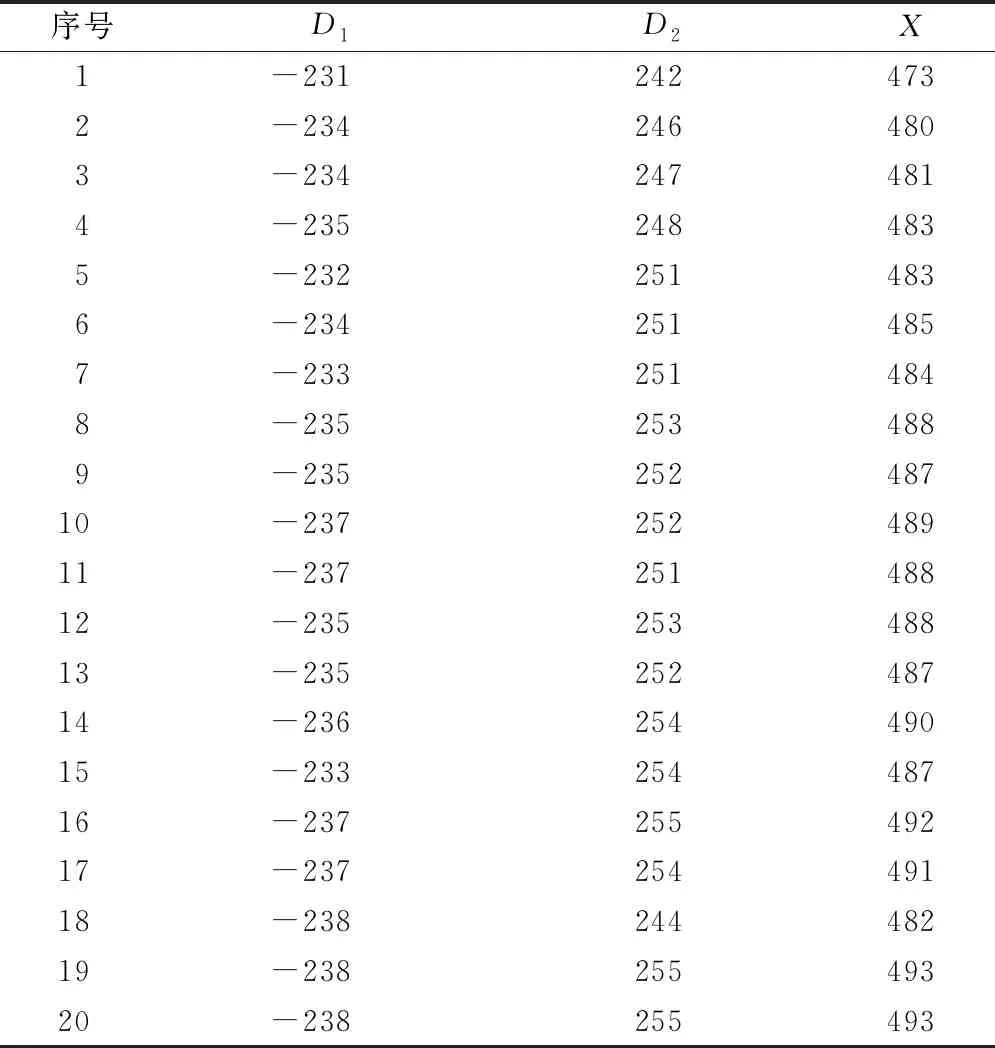

采用用户提供的一套收口质量合格的518445圆锥滚子轴承和一套未压合,即收口质量不合格的518445轴承分别进行20次重复测量试验。试验结果见表1和表2。

表1 已压合518445轴承测量结果 μm

表2 未压合518445轴承测量结果 μm

由表1数据可得,压合轴承径向游隙的算术平均值为

单次测量的标准差为

取显著度α=0.1,单次测量的极限误差δlim=±tασ=±1.73×2.26≈±3.9 μm。

由分析可知,系统测量精度在±10 μm之内,满足用户对该测量仪精度的要求,能够很好地检测轴承内组件的收口质量是否合格。

4 结束语

圆锥滚子轴承内组件在线检测仪采用了虚拟仪器技术,从以前的定性、手动检测发展到现在的定量、全自动数字化检测,测量精度为±10 μm,节拍为15 s/套。目前该系统已用于轴承自动装配生产线,完成收口质量的在线检测并根据检测结果进行合格与否分选,运行稳定且效果良好。