轴承套圈坯料螺旋轧制工艺分析

朱旭,曾时金

(广东冠邦科技有限公司,广东 佛山 528312)

下文在对现有轴承套圈生产工艺进行概括性介绍的基础上,提出了一种基于节能、节材、绿色环保的轴承套圈生产新工艺——螺旋轧制生产工艺。并通过试验验证,对比分析了其相对现有生产工艺的优势。

1 现行轴承套圈坯料生产工艺

由于轴承结构、尺寸、生产批量及技术设备的不同,轴承套圈毛坯的成形工艺多种多样,目前主要有锻造、挤压和无缝钢管车制等。

通常,对中小尺寸系列、大批量生产主要采用钢管车制或高速镦锻工艺;尺寸较大、中批量生产时,主要采用平锻→辗扩→整形工艺或压力机锻造→辗扩→整形工艺;大型锻件、小批量生产主要采用压力机、油压机或自由锻锤成形→辗扩工艺[3]。

1.1 锻造工艺

轴承套圈坯料的锻造工艺材料利用率低且工效极低,工业发达国家已不采用锻造工艺生产直径90 mm以下的轴承坯料,而中大型轴承套圈坯料的生产仍需采用此工艺[3]。20世纪80年代以前,国内轴承套圈的锻造以压力机锻造→辗扩成形生产线为主,材料利用率为40%~50%。

20世纪60年代高速镦锻工艺开始应用于轴承工业,其属于反挤压成形,经过几十年的不断改进、完善,其优越性日益显著。具有生产效率较高,有利于减小留量,降低公差,材料利用率达到50%以上,金属内部组织好,生产过程全部自动化等优点。

平锻→辗扩→整形工艺的主要特点是工艺过程比较简便,材料利用率较高,适用于中批量、多品种生产。

压力机锻造→辗扩→整形工艺主要用于生产尺寸偏大、形状复杂的中小批量轴承套圈毛坯,很少用于生产小型套圈毛坯。其能够加工形状复杂、尺寸和几何精度要求较高的零件毛坯。压力机锻造工艺在国外轴承工业中应用相当普遍,工艺形式多样,主要有瓦格纳锻压自动线的压力机成形→四轴扩孔机辗扩(一次或两次辗扩) →整形工艺;仿照高速镦锻的多工位挤压塔形工艺和自由冲孔(胎模锻成形) →辗扩→整形工艺等。

国外在轴承套圈的粉末锻造成形技术方面已经有所突破,可按照需要的规格进行生产,其锻造精度高(内外径公差达0.1~0.13 mm),材料利用率达75%~80%,寿命为锻钢轴承的2~4倍。而由于粉末纯度、晶粒大小以及价格等方面的限制,粉末锻造技术在我国的发展还存在不少障碍[2]。

利用温湿度检测值与设定值偏差的比例积分微分进行反馈控制,通过P(比例)算法控制温湿度偏差,I(积分)算法控制温湿度变化时间长度,D(微分)算法控制温湿度变化的速率,表达式如下:

1.2 无缝钢管生产工艺

将无缝钢管作为轴承套圈坯料可降低成本、提高工效,材率利用率可达到80%,是一个很大的突破。轴承套圈的常用无缝钢管生产工艺流程为:棒料切断→加热→穿孔→球化退火→酸洗→磷化→皂化→冷轧(拔)、矫直→切头切尾→探伤→切断→机械加工。

采用无缝钢管工艺生产轴承套圈毛坯虽然相对提高了工效及材料利用率,但仍然存在着生产流程长、工艺涉及面广、制造成本高的不足。特别是工艺过程中的酸洗、磷化、皂化等环节,不仅能耗大,而且对环境和操作者身体有较大危害[4]。

1.3 少或无切屑生产新工艺

冷挤压工艺的材料利用率为60%以上,材料在三向压应力状态下挤压成形后组织致密、晶粒细化,且材料流线沿零件轮廓连续分布,大大提高了零件的力学性能,尤其是抗疲劳性能[5-7]。轴承可承受的拉伸和冲击载荷可比普通方法制造的套圈提高1.2~1.4倍,寿命可提高6倍。但冷挤压工艺的缺点是中间需经过几次退火和表面处理,最后还要进行渗碳,工序繁锁,流程较长。

温挤压成形的特点是把坯料加热到再结晶温度下进行挤压成形,从而提高塑性,降低挤压力,可简化冷挤时的反复退火和表面处理工序,缩短工艺流程。冷、温联合挤压工艺则是在变形量大的预成形阶段采用温挤,而最后挤压塔形和切离仍在冷态下进行,从而达到减小预成形挤压力而保持最后成品高精度的目的。

精密冷辗扩工艺是20世纪70年代初在苏、英等国发展起来的新工艺,原材料为轴承钢管,由于辗压件的形状能最大限度地接近成品套圈形状,材料利用率可达70%~75%,而且轴承寿命得到提高[8]。

粉末与塑料注射成形方法近年刚研制成功,它是把金属粉末(粒度为30 μm)、树脂和粘结剂搅拌混合,通过注射模注塑成所需的轴承套圈形状,经高温(1 250~1 400 ℃)烧结(除去粘结剂),再进行渗碳或渗氮等表面处理。此类型轴承套圈在工作时,当达到一定转速,树脂升温熔融,可以减少摩擦;当静止时,树脂会再次固化,因此,无需润滑。

2 螺旋轧制生产工艺

螺旋轧制生产工艺采用温挤压的成形原理,显著提高了材料利用率,大大缩短了工艺流程并降低了生产成本。

2.1 工艺流程

螺旋轧制生产工艺流程为:下料→加热→穿孔→温控→螺旋轧制→喷丸→冷辗→精加工。首先将棒料锯切至规定尺寸;加热棒料使其温度达到预定值;将加热后的棒料穿孔制成荒管(管坯);再将荒管控温冷却至900 ℃以下;接着对荒管进行螺旋孔型轧制,轧制成单件的轴承套圈坯料;进行喷丸处理去除氧化皮和毛刺等;最后将冷辗后的料坯转入精加工。

2.2 螺旋孔型轧制原理

螺旋孔型轧制属于斜轧技术,基本原理是将斜轧机的轧辊加工出螺旋状的沟槽或凸起,其断面可以是半圆形、梯形或其他形状,从而使变形区形成螺旋状的孔型。在轧制过程中,轧辊使轧件螺旋前进,金属逐渐充满孔型,进而得到所需形状的零件。

螺旋孔型斜轧机是加工回转体零件的理想设备,其特点为:节能、高效;材料损耗低;产品的品质好、精度高;轧制产品显微组织好;机器操作简单、易于控制、便于管理;设备噪声低、振动小、工作环境符合环保要求[9]。

套圈坯料螺旋轧制生产工艺中的下料、穿孔、喷丸处理、精加工都是成熟工艺,工艺难点是温控和温轧,其中温控的主要目的是控制金属内部组织,抑制网状碳化物的析出。

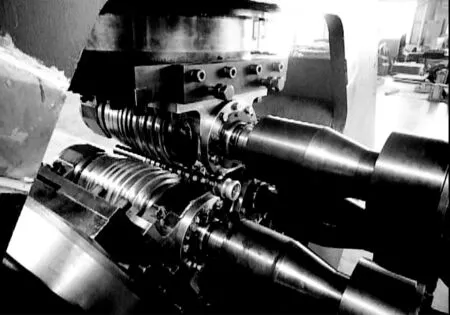

2.3 性能试验及对比

由于条件所限,采用力学性能与900 ℃轴承钢管接近的常温工业纯铝管进行试验研究,其与GCr15的性能对比见表1。铝管轧制试验现场如图1所示,应用该设备在常温下对铝管进行螺旋孔型轧制,一道工序完成了轧、切2个功能,成功实现了从管材到环形件的成形与切断。

表1 工业纯铝与GCr15力学性能对比

图1 铝管轧制试验现场

采用该设备对轴承钢管进行温轧获得的轴承套圈毛坯在喷丸去毛刺处理后转入精加工,可直接用于生产性能要求不高的普通轴承,对要求较高的精密轴承,在精加工前增加冷辗工序即可。

套圈毛坯锻造、无缝钢管生产、挤压和螺旋轧制生产4种工艺方法的对比见表2。

表2 4种套圈毛坯生产工艺的对比

3 结束语

与现有的轴承套圈生产工艺相比,螺旋轧制生产工艺显著提高了材料利用率,且节能、环保,是环形件成形加工工艺的先进技术,具有很强的市场适应性,发展潜力大,推广应用前景很好。